MAXl25型模/数转换器在电能质量监控系统中的应用

2008-01-30 11:13:33 作者:黄中英 邢海瀛 邹江峰 来源:article.ednchina.com关键字:电能质量 电平转换 数转换器 MAXl25型 工作时序 采样数据 控制字 缓冲功能 耐压值 lO

电力系统电能质量监控的实时性要求较高,不仅含有频率、电压、电流、有功、无功、谐波分量、序分量等,而且有些采集的特征量频率变化快而且复杂,如暂态突变量、高频的故障行波等,普通的采集处理方法对多路进行采样计算显得困难甚至难以实现。为了克服以上不足,满足现代电力系统的要求,将先进的数字信号处理技术应用到电力系统中充分发挥其快速强大的运算及并行运行处理能力,满足电力系统监控实时性和处理算法的复杂性等要求,并为不断发展的新理论和新算法应用于电力系统的实践奠定技术基础。

笔者以TMS320LF2407A型DSP为控制核心,设计了响应快、延时小和没有相位偏移的电能质量监控系统。在整个控制系统中,信号采集单元的转换精度决定整个控制系统性能的优劣。TMS320-LF2407带有内置采样和保持电路的10位模/数转换器,但只能接收O V~3.3 V的单极性信号,对于交流信号需要另外设计限幅升压电路,同一排序器内各通道的串扰严重,所以lO位的转换精度难以满足高性能系统的要求。由于本应用对采集精度要求高,要求采用14位A/D转换器,所以采用Maxim公司的MAXl25型转换器作为信号

采集单元的核心。

2 MAXl25的特性和工作原理

MAXl25是8通道高速14位模/数转换器,它内设采样/保持器(T/H),单次转换时间为3 μs,通过对MAXl25写控制字,可以使之工作于单通道转换,也可以使之工作于多通道的连续转换,且其转换数据具有缓冲功能,DSP可以方便地读取。MAXl25采用双极性供电,输入电压范围为±5 V,转换器的最高输入过电压高达±17 V,而且某个通道的损坏不会影响整个电路的正常工作。表1给出MAXl25的工作模式。MAX125较好地满足了精度要求,通过合理的控制电路设计,该数据采集通道能较好地满足系统的实时性要求。图1示出MAXl25的内部结构。

图2为MAXl25的工作时序,每个CONVST脉冲启动1~4个T/H转换,MAXl25初始化后,设置工作模式为0X0002,系统利用2个MAXl25的CHlA、CH2A、CH3A通道分别对三相电压和三相电流进行转换,即每个MAXl25只有3个通道需要转换,每个通道的转换时间为3μs,转换三个通道需要9μs,采样速率最高为100 kS/s。

通过CONVST脉冲启动MAXl25的转换,大约9μs后,3个通道转换完毕,产生1个中断信号,中断信号传送到可编程逻辑控制器(GAL)中,由GAL通知DSP读取采样数据,同时GAL给MAXl25的RD引脚施加读脉冲,3个连续的读操作可以读取3个连续的数据。图3示出采集通道的原理框图。

3 采集系统设计

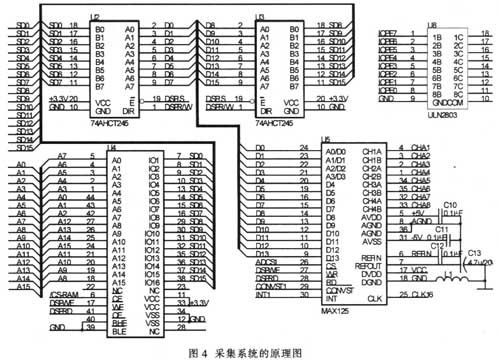

MAXl25拥有A、B 2组信号输入端,每组4个输入通道,内置4路采样保持器,在实际应用中分别采集负载电流、补偿电流、电源电流和逆变器直流侧的电容器电压。MAXl25可以和DSP并行工作以减轻DSP的工作负担。MAXl25的输出数据要经过电平转换后才能送到TMS320LF2407的数据线上。如果直接将MAXl25的输出直接送到TMS320LF2407的数据输入引脚上,则有可能超过TMS320LF2407引脚的耐压值(3.6V)。本系统使用74AHCT245作为电平转换器,MAXl25的输出DO-D13接入74AHCT245锁存后进行电平转换,再进入TMS320LF2407的数据总线。74AHCT245的工作电压为3.3 V,输出信号电平为3.3 V,可以接受5.5 V的输入信号。本设计中使用了2个74AHCT245作为电平转换单元,输入数据来自MAXl25的14位数据,多余的2路输入引脚接地,输出信号接入TMS320LF2407的DO-D15引脚。2个74AHCT245控制信号由GAL发出。电路原理如图4所示。

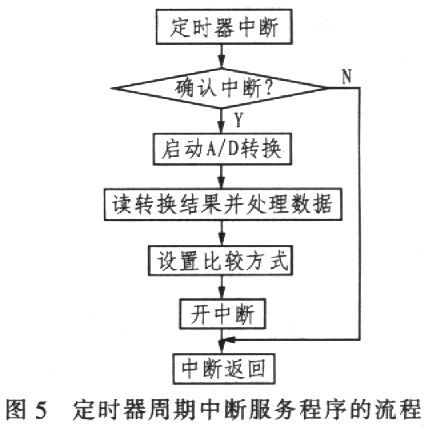

控制系统的主要指令都在定时器中完成。图5示出定时器周期中断服务程序的流程。当定时器计数器的值与定时器周期寄存器的值相等时,产生周期中断请求。中断被响应后进入中断服务程序,确认中断源正确后,首先启动外部A/D转换器,采集负载电流、补偿电流、电容器电压,再对转换结果进行移位、求补码等必要的处理。

4 结束语

此电力系统电能质量监控系统的设计以TSM320LF2407A型DSP为核心,功能强大,可拓展性强。A/D转换选用14位MAXl25型转换器,可以多个通道同时采集,转换精度高。实验验证该信号采集模块的工作稳定可靠,已经批量投产。

- 相关阅读

- ARM嵌入式汽车节能控制系统 2008-02-14

- 基于ARM9的嵌入式网关的研究 2008-02-14

- 基于ARM9的嵌入式网关的研究 2008-01-31

- 基于S3C2410的振动测试分析仪的研制 2008-01-28

- 基于ADuC848的钻井压力数据采集系统 2008-01-25

- ARM嵌入式汽车节能控制系统 2008-01-24

- 一种时钟与功耗管理控制器的硬件实现 2008-01-17

- ARM嵌入式汽车节能控制系统 2008-01-15

- 公交车线路微机监控系统的设计与实现 2008-01-15

向农,EEWORLD副总编。被英特尔董事长贝瑞特称为“中国可与之对话的两名记者之一”

向农,EEWORLD副总编。被英特尔董事长贝瑞特称为“中国可与之对话的两名记者之一”  汤宏琳,人皆称为“汤汤”,电子工程世界高级编辑。随着EEWORLD一起成长。

汤宏琳,人皆称为“汤汤”,电子工程世界高级编辑。随着EEWORLD一起成长。  今年,是中国集成电路产业丰收的一年,相比较往年都有大幅提升。

今年,是中国集成电路产业丰收的一年,相比较往年都有大幅提升。  一枚小小的车钥匙能做什么?可以遥控开启车门和后备箱就已经令你满意了吗

一枚小小的车钥匙能做什么?可以遥控开启车门和后备箱就已经令你满意了吗