LED用于照明存在一个共性的应用难题——散热,目前的LED仅有20%~30%的光电转换效率,其余的能量转化为热量。若灯具LED芯片中的热量不能有效散发,会使LED芯片PN结温度过高,导致发光效率降低、芯片发射光谱发生红移、色温质量下降、荧光粉的转换效率降低[1],工作寿命下降甚至可使LED永久失效等问题[2]。当前LED灯具散热方案分为被动散热和主动散热,被动散热方案如自然散热、热管技术、均温板技术、回路热管技术[3];主动散热如风冷散热、微通道热沉散热、半导体制冷散热[4]等。这些散热方案结构相对较大,在道路照明如LED路灯、LED隧道灯等较大的灯具上可作为有效的方法,但LED筒灯由于其体积大小、外观要求、工作环境的限制影响,更多的还是采用自然散热。

LED筒灯采用LED作为光源,其结构是在传统筒灯结构基础上进行改进。LED筒灯具备传统筒灯的特点,同时兼有了LED的所有优点:节能、低碳、长寿、显色性好、响应速度快等[5]。LED筒灯的设计更加的美观轻巧,安装时能达到保持建筑装饰的整体统一与完美,不破坏灯具的设置,光源隐藏建筑装饰内部,光源不外露。LED筒灯通常采用COB、阵列大功率LED(1W以上)、阵列中小功率LED(0.5W及以下)等几种光源形式,其中阵列中小功率LED光源的光学效果最好,人的视觉效果柔和、均匀,目前大部分LED筒灯都采用这种光源形式。

利用有限元CFD仿真软件可以全面分析LED灯具的热传导、热对流及热辐射,分析求解LED灯具内外的温度场和流场等,适用于目前LED照明灯具散热模拟仿真。白坤等[6]对一种3芯白光LED筒灯进行有限元散热模拟,分析了衬底、锡膏、铜箔、铝基板等热通道材料的横向热阻和纵向热阻,并提出一种利用铜柱连接外部散热器的快速热通道优化设计;马湘君等[7]利用有限元方法分析计算了15WLED筒灯温度场,进一步分析了PCB导热率、导热胶导热率和芯片位置(相对于鳍片式散热器)等对LED灯具散热效果的影响。本文将从筒灯主要热源处———LED光源的布局分析它对LED筒灯散热的影响,采用散热模拟仿真与实验测量相结合的方法进行研究,并将研究结果应用于LED筒灯产品改进设计中。

LED筒灯散热建模及仿真

本次研究选用一款8寸25WLED筒灯作为主要研究对象,其实物如图1所示,三维造型模型图如图2所示。

图1 LED筒灯实物图

图2 LED筒灯三维模型

1.热阻计算

热阻(Rth)是指热量在热通道上遇到的阻力,公式定义为热通道的温差(ΔT)与热通道上的耗散功率(P)之比[8],见式(1);也可通过材料导热系数(K)来计算[9],见式(2)。

![]()

(公式1)

![]()

(公式2)

式中L———表示热通道路径的长度;

A———表示热通道有效横截面积。

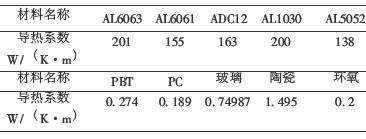

热阻可分为导热热阻和接触热阻。当热量在同一物体内部以热传导的方式传递时,遇到的热阻称为导热热阻。当热量流过两个相接触的固体的交界面时,界面本身对热流呈现出明显的热阻,称为接触热阻;产生接触热阻的主要原因是,任何外表上看来接触良好的两物体,直接接触的实际面积只是交界面的一部分,其余部分都是缝隙,热量依靠缝隙内气体的热传导和热辐射进行传递,而它们的传热能力远不及一般的固体材料。表1列出部分常用材料的导热系数。

表1 常用散热材料导热系数

对于部分热通道材料层因其厚度很小,在建模过程中可不体现出来,而采用等效面接触热阻替代,便于散热建模CFD仿真分析。例如:

①采用回流焊工艺将LED光源焊接到铝基板上,LED光源灯珠与铝基板间设置接触热阻。回流焊层为主要材料成分为锡(96%),厚度一般为0.1~0.15mm,导热系数为60W/(K·m)。

②如图3所示,铝基板由导电层、导热绝缘层和金属基层构成,导电层厚度微小、导热率好,因此可忽略不计;主要热阻由导热绝缘层决定,导热绝缘层厚度小、导热率差,而金属基层厚度大、导热好,若二者按同一材料体设置,仿真结果将会出现较大偏差。

图3 铝基板结构示意图

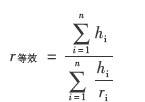

铝基板绝缘层与回流焊锡层的热阻进行换算成一等效热阻![]()

,计算公式如下:

![]()

(公式3)

进一步,

![]()

可用等效导热系数

![]()

来表示,而

![]()

可按下式计算:

(公式4)

式中ri———各热通道层材料导热系数;

hi———各通道厚度。

文中灯具采用贝格斯铝基板(绝缘层厚度0.076mm、导热系数1W/(K·m)),则等效导热系数r等效为2.88W/(K·m)厚度0.226mm。

3)铝基板通过导热硅脂或硅胶垫片与散热器连接,此通道层设置成面接触热阻,厚度为0.5mm、导热系数为1.5W/(K·m)即可。

2.热载荷

当前照明用LED的光电转换效率ηLED约30%,亦即70%左右的LED输入功率PLED转换成热量,则LED发热量QLED为

![]()

(公式5)

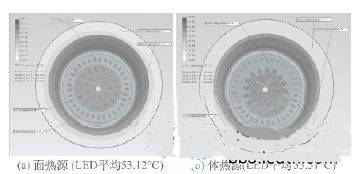

热载荷计算是散热仿真过程中的重要一环,LED灯具的热载荷主要分布在两个区域:光源LED和电源。25WLED筒灯热载荷17.5W,热源有两种表现形式:体热源和面热源。两种形式的热源对于CFD散热仿真分析差别并不是很大,如图4所示。

图4 热源载荷设置

3.材料表面热辐射系数的设定

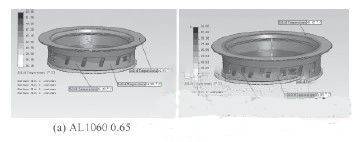

不同材料的热辐射系数是不相同的,即使是同种材料不同表面处理工艺,其热辐射系数也不尽相同[10],因此在CFD散热仿真时,必须明确材料及其表面处理情况。图5给出的是同一灯具,不同散热器表面辐射系数(旋压铝AL10600.65;AL10600.85)的散热仿真结果比较。观察图5中散热器多点仿真温度值和最高温度值可以发现,辐射系数的差异最终会影响到整个LED灯具温度场分布情况。

图5 辐射系数实验

散热模拟仿真建模

1.实验室测试

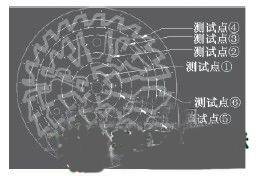

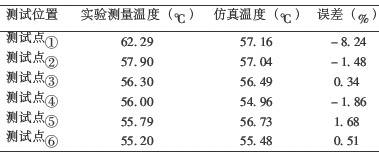

本次实验选用25WLED筒灯进行实验室测量,实验室测量设备采用8通道测温仪TP700,搭建的LED灯具实验室温度测量平台如图6所示,测量环境为无人走动恒温密闭实验房间。测量点位置如图7所示,并与25W散热模拟仿真结果(如图8所示)进行比较,从表2中可知,仿真结果较为准确,与实验室测量误差在3℃以内。因此,本次的仿真数据得到的理论温度数据与实际温度数据较为接近,可作为参考作用。

图6 实验室测量平台

图725W筒灯光源板温度测量点位置

图825W筒灯仿真分析结果

2.现有25WLED筒灯光源板热仿真分析

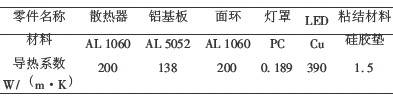

25W8寸LED筒灯采用60颗5630LED布置的光源方案,灯具所使用的材料及其导热系数见表2。

表2 25WLED筒灯灯具材料及其导热系数

环境温度设置为26.7°C,仿真结果如图8所示。

3.实验室测量与仿真试验数据分析

从表3中数据可以发现,测量点②~⑥实测温度与仿真温度比较接近(基本在2%误差范围内),仿真实验方法准确可信,后续将采用同样的参数和边界条件进行优化仿真分析实验。对比分析测量点①的实测温度高于仿真温度约5℃,经过分析,这是由于在样品制造生产过程中其工艺、装配以及后续的测量影响因素造成的,但可以分析出测量点①所处的最内环LED温度明显高于最外环。所以,以这一光源板布局来看,虽然其LED工作温度还处于比较理想的范围内,但造成整个光源板的LED工作温度不均,最终会导致最内环LED寿命最短,影响光源板整体寿命。因此,综合实验测量及仿真结果,将对光源板布局进行优化设计,实现光源板整体LED工作温度降低,提高光源板整体寿命。

表3 实验室测量与仿真温度对比(室温26.7℃)

光源布局优化设计

光源布局优化要兼顾到散热、电学、机械结构、光学和生产工艺等多个方面。由于受光源铝基板尺寸限制,若仍然采用4环,光源布局并无多大可优化空间。因此,本次光源布局优化将从原先4环LED布局,调整为3环LED布局。根据功率设置、光源板设计空间和光学要求,调整LED数量及LED排布间距,通过热仿真软件分析,确定最佳布局方案。

上一篇:LED生鲜灯的混光方案及模拟技术深度解析

下一篇:光导型LED昼间行车灯的热学管理

推荐阅读最新更新时间:2023-10-12 22:44

- 热门资源推荐

- 热门放大器推荐

Vishay线上图书馆

- 选型-汽车级表面贴装和通孔超快整流器

- 你知道吗?DC-LINK电容在高湿条件下具有高度稳定性

- microBUCK和microBRICK直流/直流稳压器解决方案

- SOP-4小型封装光伏MOSFET驱动器VOMDA1271

- 使用薄膜、大功率、背接触式电阻的优势

- SQJQ140E车规级N沟道40V MOSFET

- Bourns 推出两款厚膜电阻系列,具备高功率耗散能力, 采用紧凑型 TO-220 和 DPAK 封装设计

- Bourns 全新高脉冲制动电阻系列问世,展现卓越能量消散能力

- Nexperia推出新款120 V/4 A半桥栅极驱动器,进一步提高工业和汽车应用的鲁棒性和效率

- 英飞凌推出高效率、高功率密度的新一代氮化镓功率分立器件

- Vishay 新款150 V MOSFET具备业界领先的功率损耗性能

- 强茂SGT MOSFET第一代系列:创新槽沟技术 车规级60 V N通道 突破车用电子的高效表现

- 面向车载应用的 DC/DC 电源

- Vishay推出适用于恶劣环境的紧凑型密封式SMD微调电阻器

- MathWorks 和 NXP 合作推出用于电池管理系统的 Model-Based Design Toolbox

门老师教你学电子——电子电路识图 (门宏)

门老师教你学电子——电子电路识图 (门宏)

京公网安备 11010802033920号

京公网安备 11010802033920号