针对一些功率器件(功率三极管、VDMOS,IGBT等),通过有规律给元器件通电和断电,循环施加电应力和热应力,可以检验其承受循环应力的能力。基于上述原理,借助可视化编程语言LabVIEW和NI系列sb RIO-9612板卡,本文设计了一种三极管老化测试系统,该系统满足国军标GJB1036的试验要求,每个工位的采样时间不大于4μs,总共64工位的采样周期不大于300μs,满足了快速控制的要求,同时还不失精准,电压和电流的采样分辨率达到了12 bit,精度达到1%,从而控制了器件结温误差。目前系统已经交付运行,实验结果达到了用户的需求,具有很高的实用价值。

随着航空,航天,能源工业等领域对电子产品质量的要求日益提高,电子产品的可靠性问题受到越来越广泛的重视。电子产品在使用过程中会遇到不同环境条件,在热胀冷缩的应力作用下,热匹配性能力差的电子元器件就容易失效,导致电子产品故障,造成巨大的人力和财力损失。电子元器件的老化测试就是仿照或者等效产品的使用状态,通过测试,将不符合器件剔除,将电子产品的质量在加工初期进行有效地控制,以保证电子产品使用的可靠性和稳定性。

针对电子元器件的这种情况,我们开发了一种老化测试系统,可以主要针对功率器件(功率三极管、VDMOS,IGBT等),通过有规律给元器件通电和断电,循环施加电应力和热应力,检验其承受循环应力的能力。

1 工作原理

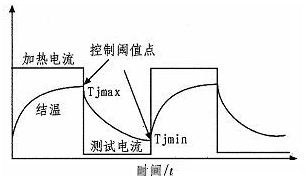

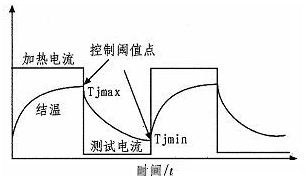

通过给晶体管通电加热,使晶体管在当前恒定功率下工作,通过一段时间后,晶体管因为发热而使得器件的结温持续升高,到达设定值后,断开恒流源和恒压源,给器件通风,使其温度降低到设定值,反复这个过程,就可以较为准确的算出该器件的加热时间和冷却时间,达到了间歇测试的目的。基本的工作原理图如1所示。

图1 间歇寿命测试循环示意图

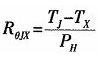

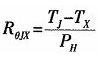

半导体器件的热阻通常定义为:

其中RθJX=器件结点到具体环境的热阻(替代符号是θJX)[℃/W];

TJ=稳定状态测试条件下的器件结温[℃];

TX=环境的参考温度[℃];

PH=设备功耗[W];

测试条件下器件结温可表示为:

Tj=TJ0+△TJ

其中TJ0=器件加热前的初始结温[℃];

△TJ=器件结温变化量

通过温度敏感参数(TSP)来表示结温变化量,公式为:

△TJ=K×△TSP

其中△TSP=温度敏感参数的变化量[mV];

K=定义TJ和TSP变化关系的常量[℃/mV];

温度敏感参数可表示为:

TSP=Ie×-4Vce

其中Ie=冷却测量时刻加的恒流源值[mV];

Vce=器件的结电压值[mV];

K系数为结温随结电压的变化关系,固定器K件系数为常量,不同器件K的系数不同,可在试验器件的资料中查出,或者厂家给出。其计算公式可表示为:

其中TJ1和TJ2为两个时刻的结温,Vce1和Vce2为结温对应的结电压。

2 系统架构

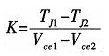

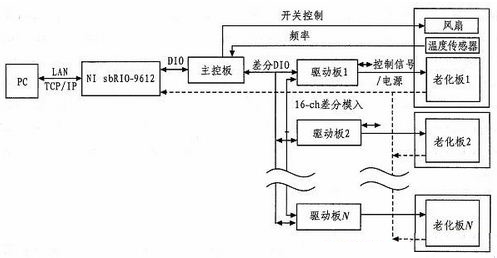

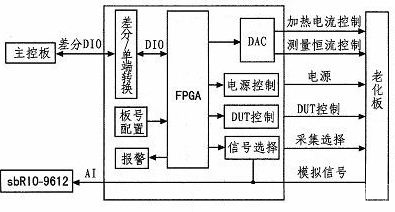

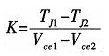

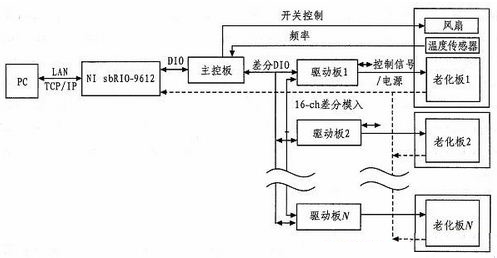

系统采用PC机+sbRIO-9612+主控板+驱动板+老化板的结构,如图2所示,PC和9612之间通过网口通信,9612与主控板之间通过数字I/O口通信,sbRIO-9612,主控板,驱动板供电都是由开关稳压电源完成,程控电源为老化板上的器件提供工作电源,16路差分AD用于采集老化板上待测器件的电流,电压以及电源温度等信号。系统使用sbRIO-9612加扩展板构成下位机,作为系统的主控板;主控板与驱动板采用总线通讯,驱动板主要功能是将主控板进来的20对差分信号转换后(硬件实现)给驱动板FPGA,用20路信号与sbRIO-9612实现通信,sbRIO-9612通过控制FPGA中的寄存器来实现电源、恒流源、漏/源的通断,从而建立功率循环及合适的采样条件,硬件示意图如3所示。

图2 系统总体构架图

图3 FPGA硬件示意图

驱动板和老化板分别采用两个对接座连接,电流电压采样信号回传到sbRIO-9612板上进行AD变换后发送到上位机。

[page]

3 工作流程及实现

3.1 LabVIEW简介

LabVIEW是一个程序开发环境。它使用图形化编程语言G在流程图中创建源程序,LabVIEW FPGA模块将LabVIEW图形化开发平台扩展到基于NI可重配置I/O(RIO)架构的硬件平台上的现场可编程门阵列(FPGA)。

3.2 工作流程

工作开始,上位机按照TCP/IP协议将控制命令发送给sbRIO-9612,接收到指令后,根据上位机操作,sbRIO-9612将相应指令和相关参数下发到主控板,主控板控制驱动板执行指令,进而控制老化板执行相关操作。

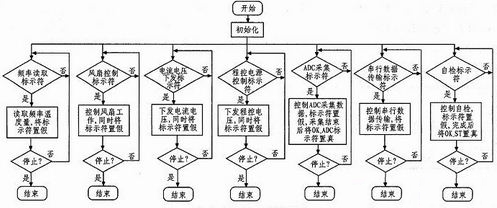

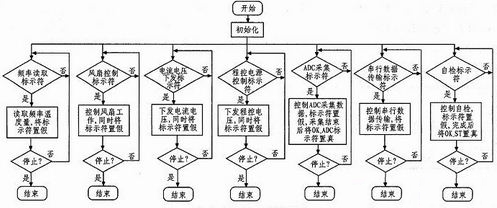

sbRIO-9612主要由两大部分组成,即FPGA部分和RT部分;在工作的划分上,由于系统对速度的要求,其中风扇控制,程控电源控制,温度频率量读取,ADC采集,DAC发数,差分数据传输等模块分配到速度很快的FPGA部分执行,而速度稍慢的RT部分主要实现的是上位机指令的解析,老化工作控制和下位机向上位机的数据传输工作的进行。LabVIEW FPGA工作流程图如图4所示。

图4 FPGA工作流程图

3.3 工作过程的实现

3.3. 1 综述

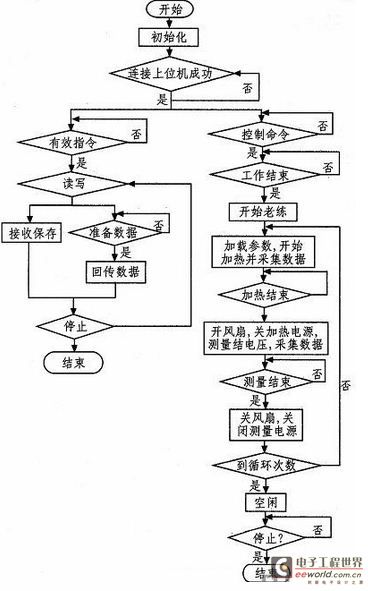

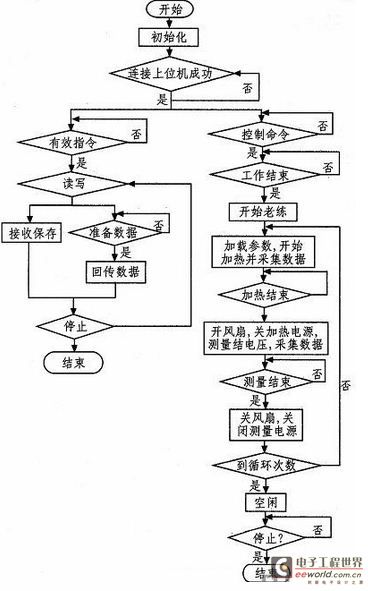

工作开始前,先连接下位机,连接成功后,调用自检模块,对将要做老练测试的老化板进行自检,自检成功后,上位机将参数下发到下位机,然后下发开始控制命令,下位机轮询每块板子的控制命令字,板子开始工作后,将工作需要的加热电流和测量电流以及程控电压等通过串行数据传输模块下发到驱动板,通过驱动板加载到相应的老化板上,给器件加热,记录此时的时间,即为加热开始时刻,当前时刻与加热开始时刻之差大于等于开时间的时候,停止加热,打开风扇,记录加热结束时刻,开始AD采集,根据采集的电流和电压计算出结温,将数值传回上位机,上位机根据温度变化绘出一条曲线。当前时刻与加热结束时刻之差大于等于关时间时,冷却完成并结束测量,进入下一次循环,循环次数到达后,将此板子置于空闲状态。

3.3.2 精度和切换速度的实现

1)高速ADC采集

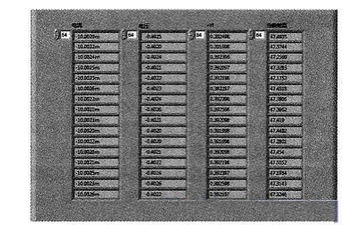

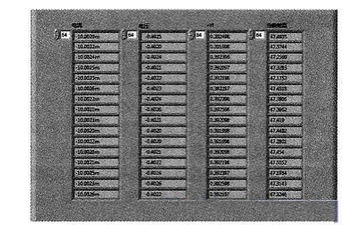

SbRIO-9612上集成有AD采集芯片,16位的AD可以保证其采样分辨率达到1‰,同时,4μs的转换时间,保证了AD的采样速度;为了消除共模噪声的影响,将32路AD转换为16路的差分输入,采集时每次每个通道连续取8个数值求均值为本次采集的结果,同时配合老化板中采用的高速开关进行切换,保证了采集数据的精度要求。下图是在设定的10 mA的测量电流和12 V的程控电压,通过LabVIEW显示出当前NMOS管(型号为IRFP460)的结电压和当前时刻测量得到的管子结温,室温通过安装在每块老化板上的温度传感器得出为17.3 20 6摄氏度,从图5中看出,AD采集回来的16通道的值都在小数点三位后开始波动,保证了计算得到的△Vf的值在小数点后二位开始波动。

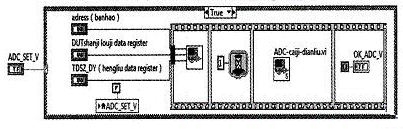

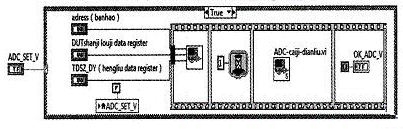

图5 RT工作流程图

系统在加热状态切入到测量状态后20μs内可完成所有工位结电压的采集,为达到快速采集要求,编写程序时候,考虑到ADC高实时性问题,将采集部分分配到sbRIO-9612的FPGA上完成,sbRIO-9612的Onboard Clock为40 MHz,即0.025μs的周期,写FPGA程序时,将ADC采集配置(即开关的切换命令执行)和采集数据放到顺序结构的相邻的两帧之间,考虑到开关切换时间,中间加1μs的等待,保证数据的可靠性,然后开始数据采集,ADC采集部分程序如图6所示。[page]

图6 AD采集结果在LabVIEW中显示

图7 FPGA上ADC结电压采集程序

2)差分数据传输

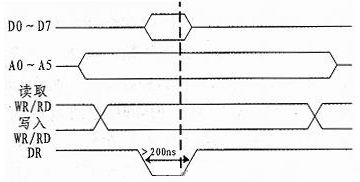

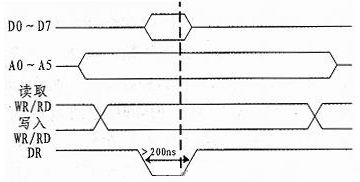

此模块实现sbRIO-9612与FPGA之间的通信,通信方式为总线异步访问的方式,通过串行DAC方式收发数据,所谓串行DAC,即在一定的时钟下(时钟周期为80 MHz),按照固定的时序进行串行发数,先将地址分配到端口,地址总共为六位,即A0-A5,高四位为地址位(控制板号),低两位为驱动板寄存器地址;然后将数据放到数据总线上,数据格式为U8,置高WR/RD,然后:DR位置低,保持两个时钟周期,DR置高,完成串行DAC写数据;同理,读数据时先设置地址总线,WR/RD置低,DR置低,保持两个时钟周期,在两个周期内完成数据的读取,DR置高,完成串行DAC读数据。整个通信模块按照通信协议,实现了SbRIO-9612对FPGA的控制。

图8 SbRIO读取和写入时序

4 实验结果

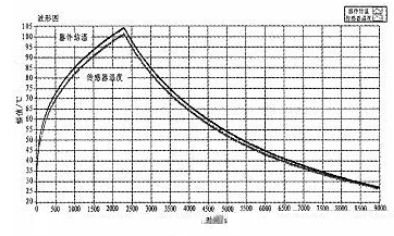

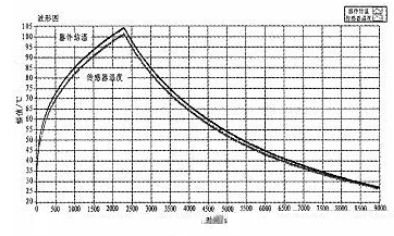

在环境温度为25℃,温升为80℃,加热恒流源设置为50 mA,恒压源设置为5 V,开时间设置为2 300 s,关时间设置为7700 s,定时模式下,每隔50 ms采样得到结温图,如图9,结束时刻温度由于周围温度升高,基本很难达到初始的25℃,但是在温度降低到了误差允许范围内。图中,红线由NMOS管背部贴的传感器测量得出的温度变化数据绘出,黑线由采集回来的数据通过结温计算公式计算出的数据描绘出来的,对比下,传感器测出数据的变化趋势和计算结果数据变化保持一致,这就说明了测量结果准确。

图9 温度曲线

5 结束语

文中介绍了一个在SbRIO-9612上,用LabVIEW实现控制一个老化测试系统工作,该系统达到了预订采集数据精度和分辨率,满足了快速采集和快速控制等要求,在实际应用中,达到了很好的效果,具有很高的实用价值。

关键字:LabVIEW 老化测试 FPGA 三极管 寿命测试

引用地址:基于LabVIEW的三极管老化测试系统设计

随着航空,航天,能源工业等领域对电子产品质量的要求日益提高,电子产品的可靠性问题受到越来越广泛的重视。电子产品在使用过程中会遇到不同环境条件,在热胀冷缩的应力作用下,热匹配性能力差的电子元器件就容易失效,导致电子产品故障,造成巨大的人力和财力损失。电子元器件的老化测试就是仿照或者等效产品的使用状态,通过测试,将不符合器件剔除,将电子产品的质量在加工初期进行有效地控制,以保证电子产品使用的可靠性和稳定性。

针对电子元器件的这种情况,我们开发了一种老化测试系统,可以主要针对功率器件(功率三极管、VDMOS,IGBT等),通过有规律给元器件通电和断电,循环施加电应力和热应力,检验其承受循环应力的能力。

1 工作原理

通过给晶体管通电加热,使晶体管在当前恒定功率下工作,通过一段时间后,晶体管因为发热而使得器件的结温持续升高,到达设定值后,断开恒流源和恒压源,给器件通风,使其温度降低到设定值,反复这个过程,就可以较为准确的算出该器件的加热时间和冷却时间,达到了间歇测试的目的。基本的工作原理图如1所示。

图1 间歇寿命测试循环示意图

半导体器件的热阻通常定义为:

其中RθJX=器件结点到具体环境的热阻(替代符号是θJX)[℃/W];

TJ=稳定状态测试条件下的器件结温[℃];

TX=环境的参考温度[℃];

PH=设备功耗[W];

测试条件下器件结温可表示为:

Tj=TJ0+△TJ

其中TJ0=器件加热前的初始结温[℃];

△TJ=器件结温变化量

通过温度敏感参数(TSP)来表示结温变化量,公式为:

△TJ=K×△TSP

其中△TSP=温度敏感参数的变化量[mV];

K=定义TJ和TSP变化关系的常量[℃/mV];

温度敏感参数可表示为:

TSP=Ie×-4Vce

其中Ie=冷却测量时刻加的恒流源值[mV];

Vce=器件的结电压值[mV];

K系数为结温随结电压的变化关系,固定器K件系数为常量,不同器件K的系数不同,可在试验器件的资料中查出,或者厂家给出。其计算公式可表示为:

其中TJ1和TJ2为两个时刻的结温,Vce1和Vce2为结温对应的结电压。

2 系统架构

系统采用PC机+sbRIO-9612+主控板+驱动板+老化板的结构,如图2所示,PC和9612之间通过网口通信,9612与主控板之间通过数字I/O口通信,sbRIO-9612,主控板,驱动板供电都是由开关稳压电源完成,程控电源为老化板上的器件提供工作电源,16路差分AD用于采集老化板上待测器件的电流,电压以及电源温度等信号。系统使用sbRIO-9612加扩展板构成下位机,作为系统的主控板;主控板与驱动板采用总线通讯,驱动板主要功能是将主控板进来的20对差分信号转换后(硬件实现)给驱动板FPGA,用20路信号与sbRIO-9612实现通信,sbRIO-9612通过控制FPGA中的寄存器来实现电源、恒流源、漏/源的通断,从而建立功率循环及合适的采样条件,硬件示意图如3所示。

图2 系统总体构架图

图3 FPGA硬件示意图

驱动板和老化板分别采用两个对接座连接,电流电压采样信号回传到sbRIO-9612板上进行AD变换后发送到上位机。

[page]

3 工作流程及实现

3.1 LabVIEW简介

LabVIEW是一个程序开发环境。它使用图形化编程语言G在流程图中创建源程序,LabVIEW FPGA模块将LabVIEW图形化开发平台扩展到基于NI可重配置I/O(RIO)架构的硬件平台上的现场可编程门阵列(FPGA)。

3.2 工作流程

工作开始,上位机按照TCP/IP协议将控制命令发送给sbRIO-9612,接收到指令后,根据上位机操作,sbRIO-9612将相应指令和相关参数下发到主控板,主控板控制驱动板执行指令,进而控制老化板执行相关操作。

sbRIO-9612主要由两大部分组成,即FPGA部分和RT部分;在工作的划分上,由于系统对速度的要求,其中风扇控制,程控电源控制,温度频率量读取,ADC采集,DAC发数,差分数据传输等模块分配到速度很快的FPGA部分执行,而速度稍慢的RT部分主要实现的是上位机指令的解析,老化工作控制和下位机向上位机的数据传输工作的进行。LabVIEW FPGA工作流程图如图4所示。

图4 FPGA工作流程图

3.3 工作过程的实现

3.3. 1 综述

工作开始前,先连接下位机,连接成功后,调用自检模块,对将要做老练测试的老化板进行自检,自检成功后,上位机将参数下发到下位机,然后下发开始控制命令,下位机轮询每块板子的控制命令字,板子开始工作后,将工作需要的加热电流和测量电流以及程控电压等通过串行数据传输模块下发到驱动板,通过驱动板加载到相应的老化板上,给器件加热,记录此时的时间,即为加热开始时刻,当前时刻与加热开始时刻之差大于等于开时间的时候,停止加热,打开风扇,记录加热结束时刻,开始AD采集,根据采集的电流和电压计算出结温,将数值传回上位机,上位机根据温度变化绘出一条曲线。当前时刻与加热结束时刻之差大于等于关时间时,冷却完成并结束测量,进入下一次循环,循环次数到达后,将此板子置于空闲状态。

3.3.2 精度和切换速度的实现

1)高速ADC采集

SbRIO-9612上集成有AD采集芯片,16位的AD可以保证其采样分辨率达到1‰,同时,4μs的转换时间,保证了AD的采样速度;为了消除共模噪声的影响,将32路AD转换为16路的差分输入,采集时每次每个通道连续取8个数值求均值为本次采集的结果,同时配合老化板中采用的高速开关进行切换,保证了采集数据的精度要求。下图是在设定的10 mA的测量电流和12 V的程控电压,通过LabVIEW显示出当前NMOS管(型号为IRFP460)的结电压和当前时刻测量得到的管子结温,室温通过安装在每块老化板上的温度传感器得出为17.3 20 6摄氏度,从图5中看出,AD采集回来的16通道的值都在小数点三位后开始波动,保证了计算得到的△Vf的值在小数点后二位开始波动。

图5 RT工作流程图

系统在加热状态切入到测量状态后20μs内可完成所有工位结电压的采集,为达到快速采集要求,编写程序时候,考虑到ADC高实时性问题,将采集部分分配到sbRIO-9612的FPGA上完成,sbRIO-9612的Onboard Clock为40 MHz,即0.025μs的周期,写FPGA程序时,将ADC采集配置(即开关的切换命令执行)和采集数据放到顺序结构的相邻的两帧之间,考虑到开关切换时间,中间加1μs的等待,保证数据的可靠性,然后开始数据采集,ADC采集部分程序如图6所示。[page]

图6 AD采集结果在LabVIEW中显示

图7 FPGA上ADC结电压采集程序

2)差分数据传输

此模块实现sbRIO-9612与FPGA之间的通信,通信方式为总线异步访问的方式,通过串行DAC方式收发数据,所谓串行DAC,即在一定的时钟下(时钟周期为80 MHz),按照固定的时序进行串行发数,先将地址分配到端口,地址总共为六位,即A0-A5,高四位为地址位(控制板号),低两位为驱动板寄存器地址;然后将数据放到数据总线上,数据格式为U8,置高WR/RD,然后:DR位置低,保持两个时钟周期,DR置高,完成串行DAC写数据;同理,读数据时先设置地址总线,WR/RD置低,DR置低,保持两个时钟周期,在两个周期内完成数据的读取,DR置高,完成串行DAC读数据。整个通信模块按照通信协议,实现了SbRIO-9612对FPGA的控制。

图8 SbRIO读取和写入时序

4 实验结果

在环境温度为25℃,温升为80℃,加热恒流源设置为50 mA,恒压源设置为5 V,开时间设置为2 300 s,关时间设置为7700 s,定时模式下,每隔50 ms采样得到结温图,如图9,结束时刻温度由于周围温度升高,基本很难达到初始的25℃,但是在温度降低到了误差允许范围内。图中,红线由NMOS管背部贴的传感器测量得出的温度变化数据绘出,黑线由采集回来的数据通过结温计算公式计算出的数据描绘出来的,对比下,传感器测出数据的变化趋势和计算结果数据变化保持一致,这就说明了测量结果准确。

图9 温度曲线

5 结束语

文中介绍了一个在SbRIO-9612上,用LabVIEW实现控制一个老化测试系统工作,该系统达到了预订采集数据精度和分辨率,满足了快速采集和快速控制等要求,在实际应用中,达到了很好的效果,具有很高的实用价值。

上一篇:基于PXI和LabVIEW的 FCT(Functional Circuit Test)测试系统

下一篇:基于labview的电能质量信号去噪

推荐阅读最新更新时间:2024-03-30 22:55

赛灵思Kintex-7 FPGA 系列芯片简介

本文主要介绍了赛灵思Kintex-7 FPGA 系列芯片的性能。

业界最佳性价比

Kintex-7 FPGA 是一款新型的 FPGA,展现高端性能,成本降低过半。Kintex-7 系列是在通用 28nm 架构基础上构建的三大产品系列之一,其设计实现了最低的功耗,与前几代 FPGA 相比,其功耗降低了一半多,而其性价比却提高了 2 倍。 Kintex-7 系列可提供高密度逻辑、高性能收发器、存储器、DSP 以及 灵活混合信号,通过这些功能可以提高系统级性能,并可以更紧密地进行集成。 这些优异的性能有助于连续创新,同时能够以批量零售价格实现设计差异化。EasyPath -7 器件实现免转换路径,成本更低。

采用

[嵌入式]

LabVIEW的VXI总线的产生

VXI (VME eXtension for Instrumentation)总线是指VME(VersaModule Eurocard)总线对于仪器的扩展。1987年VXI仪器总线问世,它是由Colorado Datasystem、Hewlett-Packard、RacaldanaInstruments、Tektronix、Wavetek 5家公司组成的联合体共同提出的总线规范,并于1992年被IEEE批准为IEEE-1155标准。 VXI总线基于计算机中广为使用的VME总线,把计算机总线和仪器总线结合在一起,具有PC结构特色和VME总线特色,实现了计算机控制模块化仪器系统的构想,是一种典型的模块化仪器总线。VXI总线一出现

[测试测量]

基于LabVIEW的远程控制实验系统

目前, 传统教育体系已经越来越不能适应当今科学技术和信息飞速发展的需要。传统的教育是以教师讲授为主,学生只是被动听讲,这种方式已经不适应培养人才的要求。另外,在实验设施不足的情况下,学生不能直接参与实验过程操作,不能很好地实现实验教学目标。传统的教学方式不利于充分发挥学生的想象力和创造力,也不利于及时追踪到最新的科技信息。随着计算机技术和网络技术的不断发展,近几年在教育领域提出了一种新的教学思路,即构建虚拟实验室的方法。而远程实验教学多数是利用虚拟技术实现,在这种虚拟实验中,实验者操纵的都不是实验设备实物,看到的只是一些利用三维技术做出来的动画,所获得的实验结果当然也不是远程设备的实际反映而是通过公式计算得到的数据 。针对这一问题,

[工业控制]

Intel开放式FPGA堆栈,为高性能负载提供动力

在英特尔FPGA技术大会上,英特尔发布了最新的英特尔®开放式FPGA开发堆栈(英特尔®OFS)。通过可拓展的硬件,以及可访问的git源代码库的软件框架,英特尔®开放式FPGA开发堆栈(英特尔®OFS)让软硬件及应用开发人员能更轻松地创建定制加速平台与解决方案。此外,英特尔®OFS提供标准接口和API,实现更高的代码可重用率,加速了开发与快速部署。 英特尔公司副总裁、可编程解决方案事业部总经理Dave Moore表示:“FPGA一如既往地为开发人员创建定制化硬件提供支持, 为从边缘到云端的工作负载提供卓越的性能、功耗效率及总体拥有成本。今天,我们激动地宣布推出英特尔®开放式FPGA开发堆栈。经过早期客户的成功案例验证了英特尔®开

[嵌入式]

内嵌ARM核的FPGA芯片EPXA10及其在图像驱动和处理方面的应用

摘要:介绍了内嵌ARM核的FPGA芯片EPXA10的主功能特点、内部结构及工作方式,通过其在图像驱动和处理方面的应用,体现了EPX10逻辑控制实现简单、对大量数据做简单处理速度快以及软件编程灵活的特点。

关键词:ARM FPGA EPXA10 图像驱动 图像处理

随着亚微米技术的发展,FPGA芯片密度不断增加,并以强大的并行计算能力和方便灵活的动态可重构性,被广泛地应用于各个领域。但是在复杂复法的实现上,FPGA却远没有32位RISC处理器灵活方便,所以在设计具有复杂算法和控制逻辑的系统时,往往需要RISC和FPGA结合使用。这样,电路设计的难度也就相应大大增加。随着第四代EDA开发工具的使用,特别是在IP核产业的迅猛发展下产

[半导体设计/制造]

视频监控系统中多画面处理器的设计

近年来,随着视频监控系统在各个领域的广泛应用,作为视频监控系统组成之一的多画面处理器的应用也愈来愈普遍。如使用一台九画面处理器,则可在一台监视器上同时监控9个目标,只需使用一台录像机便可对9路视频信号同时实时录像。目前多画面处理器有黑白/彩色四、九、十六画面处理器等6种类型。一般说来,多画面处理器除了有画面分割功能外,还须有视频信号切换及报警功能。视频信号切换功能是指多画面处理器有一路视频输出是输入视频信号或画面分割信号的顺序切换,且切换时间可调;报警功能是指多画面处理器能输入、输出报警信号,报警时相应的画面上叠加有报警信息,并将报警信息存储起来以便日后查阅。设计多画面处理器可使用专用DSP芯片,这样虽然满足了速度要求

[嵌入式]

labview的深入探索----数据库连接的几个基本概念

NI 公司对通用数据库提供了LABVIEW的组件,通过ADO提供了对数据库的完全支持. ADO是通过连接字符串打开数据库的,因此有必要了解一下数据库连接的几个基本概念. 1.odbc,oledb,ado,adox的关系: odbc: 曾经的数据库通信标准 oledb: 在一切对象化的趋势下,ms打算用它取代odbc. oledb分两种:直接的oledb和面向odbc的oledb,后者架构在odbc上,这样没有自己的oledb提供者的数据库也可以使用oledb的特点了。 ado: 其实只是一个应用程序层次的界面,它用oledb来与数据库通信。 adox: 对ado的安全性,维护性(如:创建一个数据库)进行了扩展。

[测试测量]

基于FPGA设计EnDat编码器数据采集后续电路

摘要:随着集成电路技术的发展,FPGA以其体积小、速度快、功耗低、设计灵活、利于系统集成、扩展升级等优点,被广泛地应用于高速数字信号传输及数据处理。EnDat数据接口是适用于编码器的双向数字接口。EnDat可传输编码器的位置值,也能传输或更新保存在编码器中的信息或保存新信息。在此介绍了EnDat接口的特点、功能、时序和数据传输、OEM数据存储,以及编码器数据采集后续电路设计方案,基于FPGA编码器接口的设计,用以进行编码器和DSP处理器之间的通讯。 0 引言 EnDat接口是HEIDENHAIN专为编码器设计的数字式、全双工同步串行的数据传输协议,具有传输速度快、功能强大、连线简单、抗干扰能力强等优点,是编码器、

[测试测量]

门老师教你学电子:电子元器件的选用与检测 (门宏)

门老师教你学电子:电子元器件的选用与检测 (门宏) 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号