1 概述

视频监控作为一种远程监测、监控手段,以其信息的丰富性和结果的直观性受到诸多行业的青睐,被广泛应用于自动控制、产品检测、安全监控、信息采集等领域。其基本工作原理是通过摄像机采集被监视对象的图像信息,并传送到相应的终端设备和控制设备,实现监控功能。在这些系统中,摄像机拍摄的图像质量往往是系统应用效果的决定性因素,因此必须根据拍摄现场的条件对摄像机进行适当的控制。

目前,监控系统中采用的摄像机从结构上主要分为两类,一类是具有内置镜头的一体化摄像机,另一类是需要选配镜头的独立摄像机。前者结构简单使用方便,并且具备多种控制功能,允许用户直接通过相关设备远端控制各项拍摄参数(包括光圈大小、快门速度、图像增益、图像聚焦、变焦等),运用灵活,但是由于其内置镜头性能的影响,限制了它的使用范围,在一些环境特殊或者拍摄要求较高的场合并不适用。而后一类摄像机可以根据拍摄现场的需要选配合适的摄像镜头,从而满足各种拍摄需要,但是对这类摄像机拍摄参数的控制相对困难,尤其是对光圈、聚焦、变焦等参数的调节必须通过对镜头本身进行控制来实现,因此需要额外增加一组摄像镜头控制电路来完成这一功能。

本文针对这一问题,讨论了三可变摄像镜头的控制方式和控制电路设计。

2 摄像镜头控制原理

摄像机镜头的主要参数包括:配套摄像机CCD(Charge Coupled Device电荷耦合器,即摄像机的光感元件)的大小、焦距、光圈、聚焦方式和接口,其中焦距、光圈和聚焦是在拍摄过程中需要精心调节的参数,尤其是光圈大小的调节更是摄像机适应光线变化的根本方法。按照摄像机镜头光圈的调节方式,镜头主要分为自动光圈和手动光圈两类。

自动光圈镜头根据驱动方式的不同分为视频驱动和直流驱动两种,但是都可以根据摄像机成像的亮度,通过镜头内部电路自动调节光圈的大小,从而达到较好的拍摄效果。这类镜头不需要过多的外部控制电路,尤其是视频驱动自动光圈镜头,仅需要将摄像机产生的视频图像模拟信号接入镜头光圈控制端即可。这类镜头虽然可以根据外部光线的情况自动调节光圈大小以达到较好的成像效果,但是由于其调节过程对于外部控制器是不开放的,因此在一些需要系统控制器进行特殊控制的场合并不完全适用。另外。目前的高清晰工业摄像机往往没有视频图像的模拟输出,因此使用自动光圈镜头也存在一些困难。

手动光圈镜头分为定焦镜头、手动光圈变焦镜头和三可变镜头。其中,定焦镜头和手动光圈镜头都需要通过手工调节镜头的光圈、聚焦等参数实现镜头的调节,因此对于自动工作的系统适应性较差。三可变镜头可以通过镜头内部电机进行光圈、变焦、聚焦的调节,实现镜头参数的完全电可控,便于自动控制系统和远端监控根据实际应用需要用程序调节镜头的拍摄参数.以满足特定的拍摄要求。本文主要针对这一类镜头,并以Computar的H6Z0812M型TV ZOOM LENS三可变镜头为例讨论其控制电路的设计。此镜头的控制主要通过在三对控制信号线上加载+8 V~+12 V或-8 V~12 V电源实现。这三对控制信号线分别对应光圈、变焦、聚焦参数的调节,而每对控制信号的电源极性和存在时间长短决定了参数变化的方向和变化量的大小。例如:在光圈控制端输入+12 V电源则光圈变大,通电时间越长光圈开的越大:反之,输入-12 V电源则光圈变小。通电时间越长则光圈变得越小。本文所讨论的镜头控制电路主要按照系统终端或计算机的控制指令,为三可变镜头的三个输入端提供具有精确脉冲宽度、正确极性和合适幅度的控制电压信号,实现系统控制器对镜头参数的完全控制。

3 三可变镜头控制电路设计

根据前面的介绍,可以确定三可变镜头的控制电路完成控制功能需要三个步骤:1)与控制计算机进行通信,接收控制指令;2)解析控制指令的内容,生成基本控制信号;3)控制功率电路产生镜头控制所需的控制信号。由于需要完成数据通讯和指令解析的功能,本文选择具有串行通信接口的51系列单片机89C51为核心设计镜头的控制电路。电路与上述三个步骤的工作相对应,分为串行通信电路、中心控制电路、执行电路三个部分。

3.1 串行通信电路

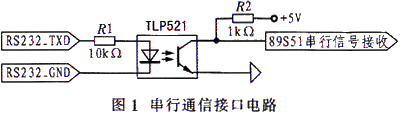

89C51单片机的串行接口采用了TTL电平方式,即2.4 V以上代表数字1,0.45 V以下代表数字0,而一般的标准串行通信标准RS232则用大于+2V的电压表示数字0,用小于-2 V的电压表示数字1。因此,89C51与控制计算机之间的串行通信接口必须经过电压转化。一般的方法是采用专用器件(如MAX232等)完成这一转换,但是需要额外提供一组±12 V电源,不利于设备的安全,另外由于电路只需要接收串行信息,因此本设计采用如图1所示的电路完成电平转换,实现串行通信。

当RS232传送数字“0”时,TXD和GND之间出现一个大于+2 V的电压,光电耦合器TLP521一次侧发光,二次侧导通,输出低电平,对应TTL逻辑“0”;当RS232传送数字“1”时,TXD和GND之间出现一个小于-2 V的电压,光电耦合器TLP521一次侧不发光,二次侧不导通,输出高电平,对应TTL逻辑“1”,从而完成了电平转换,实现了串行数据的接收。这一电路不需要额外提供±12V电源,而且能够避免控制计算机与镜头控制电路的直接电气连接,对于野外应用具有更高的安全性。

3.2 执行电路设计

此部分的硬件设计主要是实现三可变镜头控制信号的输出。图2所示为镜头光圈的控制电路。聚焦和变焦的控制电路与之完全相同。

电路中双刀双掷继电器S1用于进行电源极性的变换,实现控制参数变化方向的选择。当S1线包不通电时,AB端输出+12 V电压,控制光圈变大;当S1线包通电时,AB端输出-12 V电压,控制光圈缩小,完成控制参数变化方向的转换。

参数变化数值的控制通过控制驱动电压的存在时间来实现。但是继电器机械动作的持续性使它难以实现精确的通断时间控制,其误差一般在10ms以上,因此在本电路中采用MOSFET作为电子开关,实现通断时间的精确控制,误差小于0.1 ms。常态下MOSFET截止,输出端A、B无电流,光圈不动作。在需要扩大光圈时,S1线包不通电,A端接+12 V,B端通过MOSFET接地,然后51单片机发出控制信号,使MOSFET导通,输出A、B端形成电流回路,驱动光圈扩大;在需要缩小光圈时,S1线包通电,B端接+12 V,A端通过MOSFET接地,然后51单片机发出控制信号,使MOSFET导通,输出A、B端形成电流回路,驱动光圈缩小。这一电路结构和工作方式不仅实现了动作时间的精确控制,还可有效地避免电路因带电切换而造成的打火现象,提高了继电器的工作寿命,减少了干扰。

此外,电路中的光电耦合器OP1主要用于隔离和变换51单片机的+5 V电源电压和镜头动作的+12 V驱动电压;三极管T1用来控制对继电器S1线包的供电。

3.3 中心控制电路及软件设计

中心控制电路如图3所示。镜头控制模块的控制核心是89C51。主要实现接收控制指令、解析控制指令和执行控制指令三项功能。软件采用51系列单片机的汇编语言编写。主要是看重使用汇编语言具有执行速度快。可精确掌握动作时间,所占内存小等方面的优势。

PC与89C51之间采用异步串行通讯方式。数据位最多可为8位,定义为动作类型和动作时间两部分。用数据位前3位表示6种动作状态,包括光圈扩大、光圈缩小、图像放大、图像缩小、焦距变大和焦距变小。数据位后5位表示动作时间,一共可以表示32种不同动作时间。根据软件要实现的三项功能,程序首先进行初始化。89C52的两个定时/计数器分别用作波特率设定和动作时间计时。通过对工作方式控制寄存器TMOD的设置就可完成对两个定时/计数器工作模式的定义。定时/计数器1采用工作方式2,用于定义波特率。定时/计数器0采用工作方式1,用于镜头动作时间控制。

然后是指令的处理部分。通过“逻辑与ANL”运算将指令分解为动作类型和动作时间两部分。利用比较转移指令CJNE进行动作类型筛选,通过对工作寄存器组中R1、R2的赋值完成对引脚的设置:

采用中断方式进行引脚输出。由于在带电状态下变换双刀双掷开关的状态可能会“打火”,为避免这种情况,在对R1,R2赋值时要实现双刀双掷继电器先进行动作变换,后通电。两步动作的间隔为10ms。而动作时间以10 ms为步长。根据预先设计的指令协议可以控制动作时间的范围在0 ms~320 ms之间,可满足本模块需求。

4 结束语

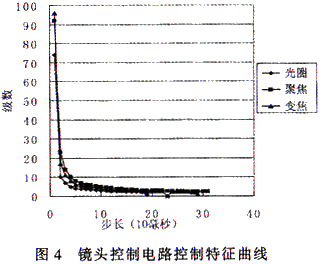

通过对本电路软硬件的改进和调试,获得了预期的应用效果,实现了对镜头的定性定量控制。电路的控制特性曲线如图4所示,图中横坐标表示参数的变化步长,单位为10 ms;纵坐标表示参数最大变化范围所需的驱动级数。

本控制电路结构简单,控制可靠,环境适应性强,实现了智能终端设备对拍摄参数的完全控制。例如终端可以在图像平均亮度较高的情况下扩大摄像镜头的光圈,以使局部阴影中的影像更清晰。具体的控制方式可根据实际需要定制。

上一篇:双速度环在双马达直流调速系统中的应用

下一篇:基于ARM处理器LPC2142的高速数据采集卡设计

推荐阅读最新更新时间:2024-05-13 18:36

应用指南 _ 汽车电子持续变化的强电磁干扰信号

应用指南 _ 汽车电子持续变化的强电磁干扰信号 ICCV2023论文汇总:Faces and Gestures(人脸和手势识别)

ICCV2023论文汇总:Faces and Gestures(人脸和手势识别) 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号