摘要:介绍了电动汽车用数字化充电电源,它以移相全桥逆变器加二次整流电路作为主电路,重点分析了其工作原理;采用TMS320LF2407A实现控制系统硬件电路平台,并叙述了控制系统软件及数字PID控制器的设计,给出数字化充电电源的实验结果及其技术参数。数字化充电电源实现了电源的软开关和数字化控制,具有良好的输出特性和响应特性,可以满足不同动力电池的复杂充电要求。

关键词:电动汽车 充电电源 数字化控制 软开关

随着电动汽车工业的不断发展,适用于电动汽车特殊要求的动力电池也在不断发展,因此对电动汽车专用充电电源提出了更高的要求。DSP技术的日臻完善,标志着数字化技术的兴起,使得控制领域又面临着一次重大的技术变革。因此,对电动汽车专用充电电源的数字化控制技术进行研究,开发出国产电动汽车专用的数字化充电设备,对我国电动汽车的发展和普及,无疑将具有十分重要的理论意义和工程应用价值。

1 数字化充电电源的主电路构成

充电机主回路是数字化充电电源的基础,直接影响到充电电源的性能。逆变式电源体积上、重量轻;而且由于其工作频率高、具有很高的响应速度、易于实现复杂的输出特性,因此可以满足不同充电策略所要求的充电曲线。所以这里采用移相全桥逆变加二次整流的方案作为充电电源的主电路。

主电路的原理图如图1所示。图中,Vs是单相或三相交流输入经过整流滤波后得到的直接电压,Q1~Q4是功率开关管IGBT,T1是功率变压器,D1、D2是变压器二次侧数流二极管,Lf和Cf分别是输出滤波电感和滤波电容。

图1

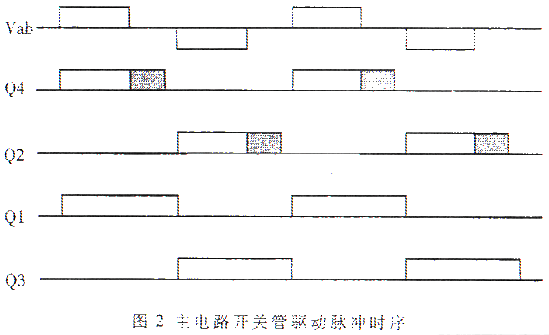

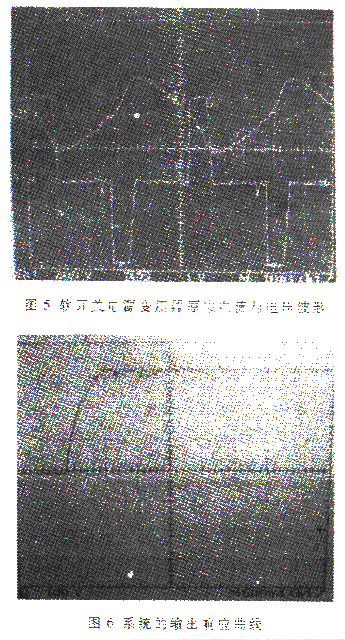

图2为驱动脉冲的时序图,它几乎和传统的移相控制的驱动脉冲时序图相同,只是Q2和Q4间的死区是随占空比的变化而调整的(如阴影部分所示)。当母线电压较高或负载较轻时,Q2和Q4间将获得更大的延时时间,在每半个周期中,Q1和Q4将在同一时刻开能,但Q4将首先关断,这样,Q2和Q4组成了超前桥臂,而Q1和Q3组成了滞后桥臂。

假定Q1和Q4初始时处于导通状态,在某一时刻关断Q4,则C2、C4作为缓冲电容为Q4的关断提供零电压条件。拖尾电流依然存在于Q4中,但零电压关断在很大程度上减少了它的判断损耗。Llk(指高频变压器的漏感和线路等效电感)将使C4的电压继续增长,直至Q2的反压超过30V而发生反向雪崩,此时Q2的特性类似于一个齐纳二极极管,雪崩过程持续到1/2Llkip2的能量全部在Q2上面使ip衰减到零为止。由于ip则减为零时,b点电位仍高于母线电压,其压差等于IGBT的反向雪崩电压值,因此一个较小的电流将通过Q1反向流回。这将有助于复合Q1中存储的电荷,从而使得Q1拖尾电流得以真正消除,使得Q1能够在零电流条件下关断。Q2由于加有反压而在零电压状态下完成无损耗开通。最后,当Q1完全关断后,Q3开通,下半个工作周期开始。

2 基于TMS320LF2407A的数字化控制电路硬件平台

采用数字信号处理器作为开关电源的控制器不仅可以克服分立元件过多、电路可靠性差、电路复杂等缺点,还可以解决单片集成控制器不灵活的问题;而且DSP数字处理器具有工作频率高、指令周期短等优点,并具有改进的总线结构和强大的数字处理功能。

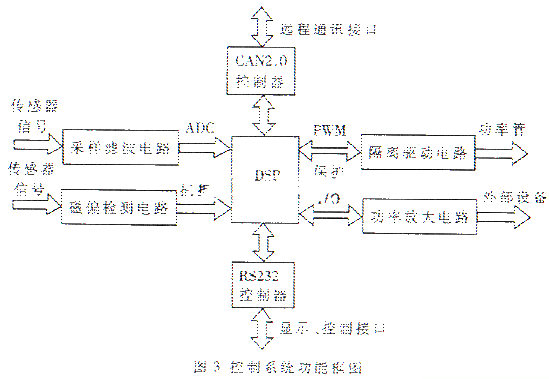

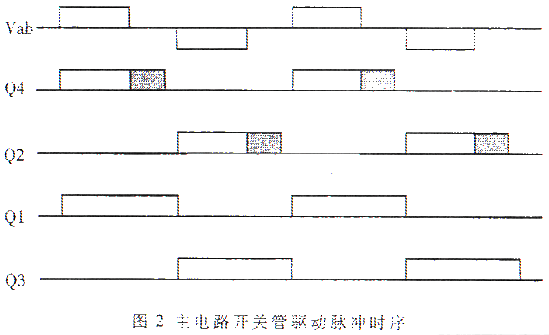

TMS320LF2407A芯片是TI公司24X DSP控制器系列的新成员,它在电机的数字化控制方面得到广泛的应用,通过编程和外部电路的配合,完全能够实现电动汽车用充电电源的数字化控制。图3为控制系统的功能框图。控制系统以TMS320LF2407A为核心,通过外部附加电路实现系统所需要的各项控制功能:

(1)通过滤波电路对传感器输入信号进行处理,然后由ADC采样电路进行数字采样并送入中央处理器;

(2)通过偏磁检测电路进行检测,如果发现功率变压器有磁偏现象,将立刻被TMS320LF2407A捕捉到并进行相应的处理;

2 基于TMS320LF2407A的数字化控制电路硬件平台

采用数字信号处理器作为开关电源的控制器不仅可以克服分立元件过多、电路可靠性差、电路复杂等缺点,还可以解决单片集成控制器不灵活的问题;而且DSP数字处理器具有工作频率高、指令周期短等优点,并具有改进的总线结构和强大的数字处理功能。

TMS320LF2407A芯片是TI公司24X DSP控制器系列的新成员,它在电机的数字化控制方面得到广泛的应用,通过编程和外部电路的配合,完全能够实现电动汽车用充电电源的数字化控制。图3为控制系统的功能框图。控制系统以TMS320LF2407A为核心,通过外部附加电路实现系统所需要的各项控制功能:

(1)通过滤波电路对传感器输入信号进行处理,然后由ADC采样电路进行数字采样并送入中央处理器;

(2)通过偏磁检测电路进行检测,如果发现功率变压器有磁偏现象,将立刻被TMS320LF2407A捕捉到并进行相应的处理;

(3)由TMS320LF2407A直接生成有限双极性PWM控制信号,经过隔离驱动放大后控制功率开关管IGBT的导通与关断;

(4)利用处理器内部的I/O口实现一些外围的附加控制功能,比如:指示灯显示、电路的缓吸、接触器的控制、散热风扇的开关控制等;

(5)利用SCI串行通讯进行相关的显示和控制调节;

(6)通过CAN2.0控制器与外部设备进行远程通讯。

在电源运行过程中,可能会发生一些异常状态,例如由于器件不一致等原因,造成变压器磁偏最终导致变压器原边饱和;全桥电路出现直通使得原边母线短路;副边负载过流;散热器过热等。对于以上异常状态,从硬件电路上给予设计并采取相应保护措施。

(3)由TMS320LF2407A直接生成有限双极性PWM控制信号,经过隔离驱动放大后控制功率开关管IGBT的导通与关断;

(4)利用处理器内部的I/O口实现一些外围的附加控制功能,比如:指示灯显示、电路的缓吸、接触器的控制、散热风扇的开关控制等;

(5)利用SCI串行通讯进行相关的显示和控制调节;

(6)通过CAN2.0控制器与外部设备进行远程通讯。

在电源运行过程中,可能会发生一些异常状态,例如由于器件不一致等原因,造成变压器磁偏最终导致变压器原边饱和;全桥电路出现直通使得原边母线短路;副边负载过流;散热器过热等。对于以上异常状态,从硬件电路上给予设计并采取相应保护措施。

3 控制系统软件设计

控制系统负责整个充电过程的控制和监测,实现充电过程的数字化控制。充电电源的控制软件采用C语言和汇编语言混合编制,在完成其控制功能的同时,力求程序结构合理简单,以适应大功率电源对控制系统的稳定性和可靠性的要求。

3.1 软件的整体结构

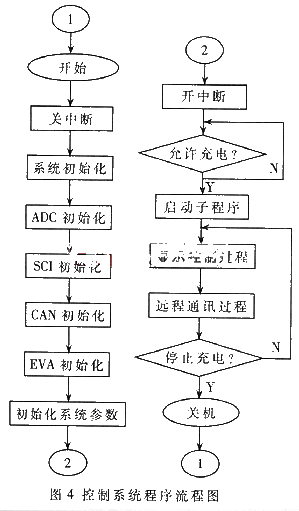

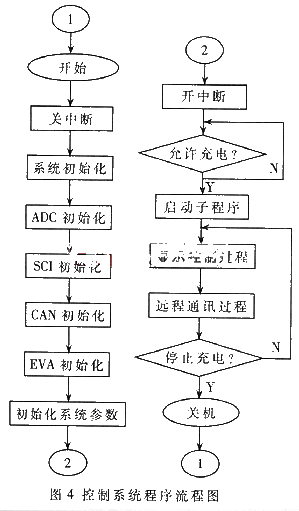

控制软件主要包括以下几个部分:采用处理;由采样值计算输出脉宽,并根据此值调整输出的PWM脉冲宽度;通过SCI通讯接收控制指令并发送输出的电流、电压值;CAN通讯程序;故障处理及保护功能程序。控制系统软件初始化程序和主程序流程图如图4所示。

为了提高软件的运行效率,把不需要及时处理的都分放在主程序里面,而把一些需要及时处理的控制过程通过中断的方式进行处理。如显示、控制等过程安排在主程序中;而PWM波形的调制等需要进行周期处理的工作则通过中断方式进行处理。另外,CAN通讯程序也采用中断服务程序处理,根据接收到的信息决定具体的充电方式并对充电过程进行调整。

3.2 数字PID控制器的简要设计

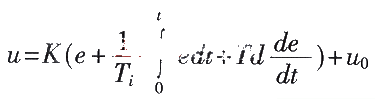

PID控制具有结构简单、参数易于调整等优点,因而在连续的系统控制中得到了广泛的应用。它是一种按照被控制量偏差的比例、积分和微分通过线性组合进行控制的方法,其控制规律如下:

3 控制系统软件设计

控制系统负责整个充电过程的控制和监测,实现充电过程的数字化控制。充电电源的控制软件采用C语言和汇编语言混合编制,在完成其控制功能的同时,力求程序结构合理简单,以适应大功率电源对控制系统的稳定性和可靠性的要求。

3.1 软件的整体结构

控制软件主要包括以下几个部分:采用处理;由采样值计算输出脉宽,并根据此值调整输出的PWM脉冲宽度;通过SCI通讯接收控制指令并发送输出的电流、电压值;CAN通讯程序;故障处理及保护功能程序。控制系统软件初始化程序和主程序流程图如图4所示。

为了提高软件的运行效率,把不需要及时处理的都分放在主程序里面,而把一些需要及时处理的控制过程通过中断的方式进行处理。如显示、控制等过程安排在主程序中;而PWM波形的调制等需要进行周期处理的工作则通过中断方式进行处理。另外,CAN通讯程序也采用中断服务程序处理,根据接收到的信息决定具体的充电方式并对充电过程进行调整。

3.2 数字PID控制器的简要设计

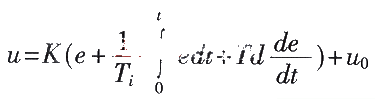

PID控制具有结构简单、参数易于调整等优点,因而在连续的系统控制中得到了广泛的应用。它是一种按照被控制量偏差的比例、积分和微分通过线性组合进行控制的方法,其控制规律如下:

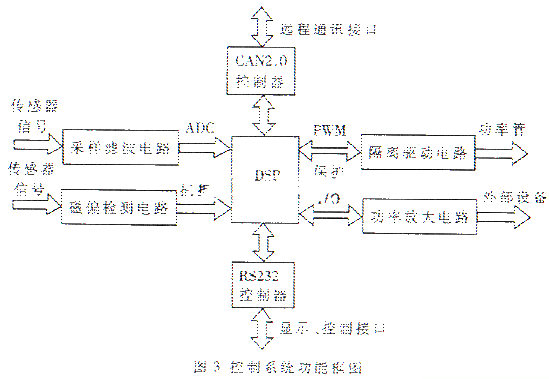

由于数字PID控制是一种采样控制,它根据采样时刻的偏差值计算控制器,在(1)式中的积分和微分项不能直接准确计算,因此在本控制系统中采用了增量式PID算法,其控制规律的数值公式为:

由于数字PID控制是一种采样控制,它根据采样时刻的偏差值计算控制器,在(1)式中的积分和微分项不能直接准确计算,因此在本控制系统中采用了增量式PID算法,其控制规律的数值公式为:

充电电源采用高频的逆变频率,对控制器的响应时间要求较高。Δui对应第I时刻控制量的增量即PWM脉冲宽度的变化值。由(2)式可以看出,增量式算法只需要保存前三个时刻的偏差值,占用空间小,计算误差或精度不足时对系统影响小,累计误差同样也比较小;而且在每次重新启动时,可以在原来的基础上进行控制,减少系统的响应时间,同时也避免了因偶然因素造成的控制器输出的大幅度剧烈变化,使系统的可靠性大大提高。

对于本系统,PID控制器的参数主要通过试验确定并不断进行整定,最终达到满意的结果。系统的采样周期就是电源主电路的开关周期,根据前一个周期的采样值计算下一个周期的输出脉宽,每一次采样中断必须进行一次计算。PID的算法嵌套在ADC的中断处理程序之中。

4 实验结果及技术参数

整个实验系统由所研制的电动汽车用充电电源、电动汽车用动力电池(镍氢)、纯电阻负载、PC机以及数字示波器等测试设备组成。

充电电源采用高频的逆变频率,对控制器的响应时间要求较高。Δui对应第I时刻控制量的增量即PWM脉冲宽度的变化值。由(2)式可以看出,增量式算法只需要保存前三个时刻的偏差值,占用空间小,计算误差或精度不足时对系统影响小,累计误差同样也比较小;而且在每次重新启动时,可以在原来的基础上进行控制,减少系统的响应时间,同时也避免了因偶然因素造成的控制器输出的大幅度剧烈变化,使系统的可靠性大大提高。

对于本系统,PID控制器的参数主要通过试验确定并不断进行整定,最终达到满意的结果。系统的采样周期就是电源主电路的开关周期,根据前一个周期的采样值计算下一个周期的输出脉宽,每一次采样中断必须进行一次计算。PID的算法嵌套在ADC的中断处理程序之中。

4 实验结果及技术参数

整个实验系统由所研制的电动汽车用充电电源、电动汽车用动力电池(镍氢)、纯电阻负载、PC机以及数字示波器等测试设备组成。

软开关电源变压器原边电压(Up)、原边电流(ip)波形的测试结果如图5所示。从波形图中可以看 出,变压器原边电压(Up)和原边电流(ip)的波形均较理想。因为主功率开关管工作于零流和零压的状态下,原边电流和电压没有出现传统硬开关变换器所具有电压、电流尖峰。

系统的输出响应曲线如图6所示。从图中可以看到,系统的响应速度较快、超调量小且稳态控制精度较高,输出电压从200V升到500V只需要0.5秒的时间。

充电机的技术参数如下:

%26;#183;输入电压:AC 380V三相交流电

%26;#183;输出电压:DC 300V~720V可调

%26;#183;输出电流:0~30A可调

%26;#183;充电效率:≥90%

%26;#183;输出纹波:≤1%

%26;#183;工作温度:-20℃~+60℃

所研制的电动汽车用数字化充电电源采用软开关功率变换技术,提高了充电机的充电效率和可靠性;控制系统采用数字处理芯片和数字控制技术,具有很高的实时性和良好的控制功能,可以满足不同动力电池的复杂充电要求;整机采用模块化方式,可以和电动汽车进行可靠通讯,且人机交互性好。

软开关电源变压器原边电压(Up)、原边电流(ip)波形的测试结果如图5所示。从波形图中可以看 出,变压器原边电压(Up)和原边电流(ip)的波形均较理想。因为主功率开关管工作于零流和零压的状态下,原边电流和电压没有出现传统硬开关变换器所具有电压、电流尖峰。

系统的输出响应曲线如图6所示。从图中可以看到,系统的响应速度较快、超调量小且稳态控制精度较高,输出电压从200V升到500V只需要0.5秒的时间。

充电机的技术参数如下:

%26;#183;输入电压:AC 380V三相交流电

%26;#183;输出电压:DC 300V~720V可调

%26;#183;输出电流:0~30A可调

%26;#183;充电效率:≥90%

%26;#183;输出纹波:≤1%

%26;#183;工作温度:-20℃~+60℃

所研制的电动汽车用数字化充电电源采用软开关功率变换技术,提高了充电机的充电效率和可靠性;控制系统采用数字处理芯片和数字控制技术,具有很高的实时性和良好的控制功能,可以满足不同动力电池的复杂充电要求;整机采用模块化方式,可以和电动汽车进行可靠通讯,且人机交互性好。

引用地址:基于TMS320LF2407A的电动汽车用数字化充电电源

2 基于TMS320LF2407A的数字化控制电路硬件平台

采用数字信号处理器作为开关电源的控制器不仅可以克服分立元件过多、电路可靠性差、电路复杂等缺点,还可以解决单片集成控制器不灵活的问题;而且DSP数字处理器具有工作频率高、指令周期短等优点,并具有改进的总线结构和强大的数字处理功能。

TMS320LF2407A芯片是TI公司24X DSP控制器系列的新成员,它在电机的数字化控制方面得到广泛的应用,通过编程和外部电路的配合,完全能够实现电动汽车用充电电源的数字化控制。图3为控制系统的功能框图。控制系统以TMS320LF2407A为核心,通过外部附加电路实现系统所需要的各项控制功能:

(1)通过滤波电路对传感器输入信号进行处理,然后由ADC采样电路进行数字采样并送入中央处理器;

(2)通过偏磁检测电路进行检测,如果发现功率变压器有磁偏现象,将立刻被TMS320LF2407A捕捉到并进行相应的处理;

2 基于TMS320LF2407A的数字化控制电路硬件平台

采用数字信号处理器作为开关电源的控制器不仅可以克服分立元件过多、电路可靠性差、电路复杂等缺点,还可以解决单片集成控制器不灵活的问题;而且DSP数字处理器具有工作频率高、指令周期短等优点,并具有改进的总线结构和强大的数字处理功能。

TMS320LF2407A芯片是TI公司24X DSP控制器系列的新成员,它在电机的数字化控制方面得到广泛的应用,通过编程和外部电路的配合,完全能够实现电动汽车用充电电源的数字化控制。图3为控制系统的功能框图。控制系统以TMS320LF2407A为核心,通过外部附加电路实现系统所需要的各项控制功能:

(1)通过滤波电路对传感器输入信号进行处理,然后由ADC采样电路进行数字采样并送入中央处理器;

(2)通过偏磁检测电路进行检测,如果发现功率变压器有磁偏现象,将立刻被TMS320LF2407A捕捉到并进行相应的处理;

(3)由TMS320LF2407A直接生成有限双极性PWM控制信号,经过隔离驱动放大后控制功率开关管IGBT的导通与关断;

(4)利用处理器内部的I/O口实现一些外围的附加控制功能,比如:指示灯显示、电路的缓吸、接触器的控制、散热风扇的开关控制等;

(5)利用SCI串行通讯进行相关的显示和控制调节;

(6)通过CAN2.0控制器与外部设备进行远程通讯。

在电源运行过程中,可能会发生一些异常状态,例如由于器件不一致等原因,造成变压器磁偏最终导致变压器原边饱和;全桥电路出现直通使得原边母线短路;副边负载过流;散热器过热等。对于以上异常状态,从硬件电路上给予设计并采取相应保护措施。

(3)由TMS320LF2407A直接生成有限双极性PWM控制信号,经过隔离驱动放大后控制功率开关管IGBT的导通与关断;

(4)利用处理器内部的I/O口实现一些外围的附加控制功能,比如:指示灯显示、电路的缓吸、接触器的控制、散热风扇的开关控制等;

(5)利用SCI串行通讯进行相关的显示和控制调节;

(6)通过CAN2.0控制器与外部设备进行远程通讯。

在电源运行过程中,可能会发生一些异常状态,例如由于器件不一致等原因,造成变压器磁偏最终导致变压器原边饱和;全桥电路出现直通使得原边母线短路;副边负载过流;散热器过热等。对于以上异常状态,从硬件电路上给予设计并采取相应保护措施。

3 控制系统软件设计

控制系统负责整个充电过程的控制和监测,实现充电过程的数字化控制。充电电源的控制软件采用C语言和汇编语言混合编制,在完成其控制功能的同时,力求程序结构合理简单,以适应大功率电源对控制系统的稳定性和可靠性的要求。

3.1 软件的整体结构

控制软件主要包括以下几个部分:采用处理;由采样值计算输出脉宽,并根据此值调整输出的PWM脉冲宽度;通过SCI通讯接收控制指令并发送输出的电流、电压值;CAN通讯程序;故障处理及保护功能程序。控制系统软件初始化程序和主程序流程图如图4所示。

为了提高软件的运行效率,把不需要及时处理的都分放在主程序里面,而把一些需要及时处理的控制过程通过中断的方式进行处理。如显示、控制等过程安排在主程序中;而PWM波形的调制等需要进行周期处理的工作则通过中断方式进行处理。另外,CAN通讯程序也采用中断服务程序处理,根据接收到的信息决定具体的充电方式并对充电过程进行调整。

3.2 数字PID控制器的简要设计

PID控制具有结构简单、参数易于调整等优点,因而在连续的系统控制中得到了广泛的应用。它是一种按照被控制量偏差的比例、积分和微分通过线性组合进行控制的方法,其控制规律如下:

3 控制系统软件设计

控制系统负责整个充电过程的控制和监测,实现充电过程的数字化控制。充电电源的控制软件采用C语言和汇编语言混合编制,在完成其控制功能的同时,力求程序结构合理简单,以适应大功率电源对控制系统的稳定性和可靠性的要求。

3.1 软件的整体结构

控制软件主要包括以下几个部分:采用处理;由采样值计算输出脉宽,并根据此值调整输出的PWM脉冲宽度;通过SCI通讯接收控制指令并发送输出的电流、电压值;CAN通讯程序;故障处理及保护功能程序。控制系统软件初始化程序和主程序流程图如图4所示。

为了提高软件的运行效率,把不需要及时处理的都分放在主程序里面,而把一些需要及时处理的控制过程通过中断的方式进行处理。如显示、控制等过程安排在主程序中;而PWM波形的调制等需要进行周期处理的工作则通过中断方式进行处理。另外,CAN通讯程序也采用中断服务程序处理,根据接收到的信息决定具体的充电方式并对充电过程进行调整。

3.2 数字PID控制器的简要设计

PID控制具有结构简单、参数易于调整等优点,因而在连续的系统控制中得到了广泛的应用。它是一种按照被控制量偏差的比例、积分和微分通过线性组合进行控制的方法,其控制规律如下:

由于数字PID控制是一种采样控制,它根据采样时刻的偏差值计算控制器,在(1)式中的积分和微分项不能直接准确计算,因此在本控制系统中采用了增量式PID算法,其控制规律的数值公式为:

由于数字PID控制是一种采样控制,它根据采样时刻的偏差值计算控制器,在(1)式中的积分和微分项不能直接准确计算,因此在本控制系统中采用了增量式PID算法,其控制规律的数值公式为:

充电电源采用高频的逆变频率,对控制器的响应时间要求较高。Δui对应第I时刻控制量的增量即PWM脉冲宽度的变化值。由(2)式可以看出,增量式算法只需要保存前三个时刻的偏差值,占用空间小,计算误差或精度不足时对系统影响小,累计误差同样也比较小;而且在每次重新启动时,可以在原来的基础上进行控制,减少系统的响应时间,同时也避免了因偶然因素造成的控制器输出的大幅度剧烈变化,使系统的可靠性大大提高。

对于本系统,PID控制器的参数主要通过试验确定并不断进行整定,最终达到满意的结果。系统的采样周期就是电源主电路的开关周期,根据前一个周期的采样值计算下一个周期的输出脉宽,每一次采样中断必须进行一次计算。PID的算法嵌套在ADC的中断处理程序之中。

4 实验结果及技术参数

整个实验系统由所研制的电动汽车用充电电源、电动汽车用动力电池(镍氢)、纯电阻负载、PC机以及数字示波器等测试设备组成。

充电电源采用高频的逆变频率,对控制器的响应时间要求较高。Δui对应第I时刻控制量的增量即PWM脉冲宽度的变化值。由(2)式可以看出,增量式算法只需要保存前三个时刻的偏差值,占用空间小,计算误差或精度不足时对系统影响小,累计误差同样也比较小;而且在每次重新启动时,可以在原来的基础上进行控制,减少系统的响应时间,同时也避免了因偶然因素造成的控制器输出的大幅度剧烈变化,使系统的可靠性大大提高。

对于本系统,PID控制器的参数主要通过试验确定并不断进行整定,最终达到满意的结果。系统的采样周期就是电源主电路的开关周期,根据前一个周期的采样值计算下一个周期的输出脉宽,每一次采样中断必须进行一次计算。PID的算法嵌套在ADC的中断处理程序之中。

4 实验结果及技术参数

整个实验系统由所研制的电动汽车用充电电源、电动汽车用动力电池(镍氢)、纯电阻负载、PC机以及数字示波器等测试设备组成。

软开关电源变压器原边电压(Up)、原边电流(ip)波形的测试结果如图5所示。从波形图中可以看 出,变压器原边电压(Up)和原边电流(ip)的波形均较理想。因为主功率开关管工作于零流和零压的状态下,原边电流和电压没有出现传统硬开关变换器所具有电压、电流尖峰。

系统的输出响应曲线如图6所示。从图中可以看到,系统的响应速度较快、超调量小且稳态控制精度较高,输出电压从200V升到500V只需要0.5秒的时间。

充电机的技术参数如下:

%26;#183;输入电压:AC 380V三相交流电

%26;#183;输出电压:DC 300V~720V可调

%26;#183;输出电流:0~30A可调

%26;#183;充电效率:≥90%

%26;#183;输出纹波:≤1%

%26;#183;工作温度:-20℃~+60℃

所研制的电动汽车用数字化充电电源采用软开关功率变换技术,提高了充电机的充电效率和可靠性;控制系统采用数字处理芯片和数字控制技术,具有很高的实时性和良好的控制功能,可以满足不同动力电池的复杂充电要求;整机采用模块化方式,可以和电动汽车进行可靠通讯,且人机交互性好。

软开关电源变压器原边电压(Up)、原边电流(ip)波形的测试结果如图5所示。从波形图中可以看 出,变压器原边电压(Up)和原边电流(ip)的波形均较理想。因为主功率开关管工作于零流和零压的状态下,原边电流和电压没有出现传统硬开关变换器所具有电压、电流尖峰。

系统的输出响应曲线如图6所示。从图中可以看到,系统的响应速度较快、超调量小且稳态控制精度较高,输出电压从200V升到500V只需要0.5秒的时间。

充电机的技术参数如下:

%26;#183;输入电压:AC 380V三相交流电

%26;#183;输出电压:DC 300V~720V可调

%26;#183;输出电流:0~30A可调

%26;#183;充电效率:≥90%

%26;#183;输出纹波:≤1%

%26;#183;工作温度:-20℃~+60℃

所研制的电动汽车用数字化充电电源采用软开关功率变换技术,提高了充电机的充电效率和可靠性;控制系统采用数字处理芯片和数字控制技术,具有很高的实时性和良好的控制功能,可以满足不同动力电池的复杂充电要求;整机采用模块化方式,可以和电动汽车进行可靠通讯,且人机交互性好。

硬件架构艺术:数字电路的设计方法与技术

硬件架构艺术:数字电路的设计方法与技术 ISL28230CUZ-T13

ISL28230CUZ-T13

京公网安备 11010802033920号

京公网安备 11010802033920号