随着电池供电的电子设备的应用范围越来越广,功能越来越强大,对具有良好适用性的电池充电器设计的需求也应运而生。如果只采用标准元件,电池充电器设计可以变得更灵活、更具有成本效益。但采用混合信号设计,将便于在系统中增加新的功能,同时也使在系统中增加差异化特性成为可能。

品种繁多的各种化学电池被广泛用于可再充电便携式应用中,包括锂离子电池(Li-ion)、镍氢电池(NiMH)、镍镉电池(NiCd)和铅酸电池。在所有电池类型中,锂离子电池的能量密度最高,从而成为所有可再充电电池中最便于携带的电池。镍氢电池因为具有良好的安全性和环保性能,其应用也很普及。设计一个可以为这两种化学电池充电的混合信号通用型电池充电器是有可能的。

充电或放电速率与电池容量有关。充电速率(即C倍率)即为充电或放电电流,定义为I=M ×CN。其中,I为充电或放电电流(安培),M为C的整数倍或分数倍,C为额定容量的数值(安培小时),N为定义C的时间(小时)。

一个放电速率为1C的电池会在1个小时内放完其标称额定容量。例如,如果额定容量为1000 mAh,放电速率为1C,则相应的放电电流为1000mA。类似地,如果放电速率为0.1C,则相应的放电电流为100mA。

|

| 图1:锂离子电池需要恒定或者受控的充电电流算法和恒压充电算法。 |

首选的充电技术

锂离子化学电池采用恒定或受控制的电流和恒压充电算法,分成涓流充电、恒流充电、恒压充电和充电终止4个阶段(图1)。镍氢电池的首选充电算法由涓流充电、恒流充电、top-off充电和充电终止组成(图2)。

第1阶段:涓流充电。涓流充电为深度耗竭的电池恢复电荷。对于锂离子电池,当电池电压在大约3V以下时,电池就会以最大0.1C的恒定电流充电。对于镍氢电池,当每个电池的电压低于0.9V时便进入涓流充电状态。

第2阶段:恒流充电。对于锂离子电池和镍氢电池,当电池电压超过涓流充电阈值后,充电电流增加,进入恒流充电状态。恒流充电电流应在0.1C到0.2C的范围内。

第3阶段:恒压充电。此过程仅适用于锂离子电池。当电池电压上升到4.2V时,恒流充电结束并进入开始恒压充电状态。为获得最佳性能,电压调节容差应小于1%。

第4阶段:充电终止。不建议对锂离子电池继续进行涓流充电,而最好选择充电终止。对于镍氢电池,一定时间的涓流充电可确保达到100%的电池容量利用率。当一定时间的top-off加足充电过程完成后,就需要终止充电。

对于锂离子电池,最小充电电流、定时器或者这两者的组合是终止充电过程的典型方法。最小充电电流方法可在恒压充电阶段监视充电电流,当充电电流减小到0.02C到0.07C的范围时,便终止充电过程。定时器方法在恒压充电开始时计时,连续充电两小时后终止充电。以这种方式充电,可以在大约2.5小时到3小时内给一个深度耗竭的电池充足电能。

高级充电器还具有一些附加的安全功能,例如许多高级充电器在电池温度低于0°C或高于45°C时便会停止充电。

镍氢电池是根据电池包的-dV/dt读数、+dT/dt(温度随时间的变化率)读数或两者的结合来终止充电过程的。在这种情况下,温度感应既是一个可行的安全预防措施,也是一个终止充电过程的方法。

|

| 图2:镍氢电池的首选算法由涓流充电、恒流充电、top-off充电和充电终止四个阶段组成。 |

系统考虑因素

输入电源:许多应用使用非常便宜的墙上电源插座作为输入电源。其输出电压极大地取决于宽范围的交流输入电压以及从墙上电源汲取的负载电流。通过汽车电源适配器充电的许多应用也可能会遇到同样的问题。汽车电源适配器的输出电压范围一般为9V~18V。

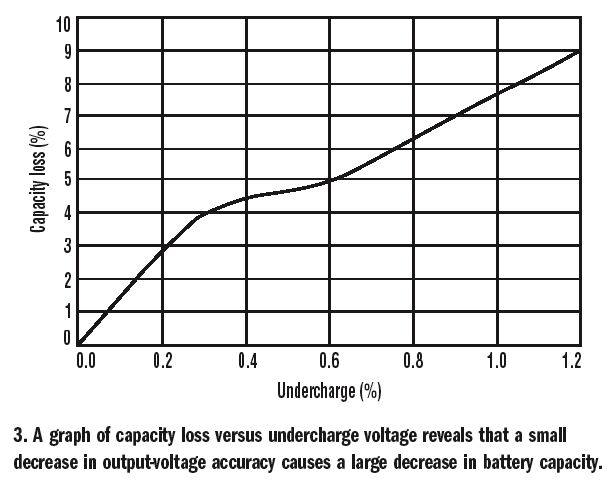

输出电压调节精度:对锂离子电池而言,输出电压调节精度对实现电池容量利用率最大化非常关键。输出电压调节精度稍微降低一点,电池容量就会下降很多(图3)。但是,出于安全和可靠性考虑,不能设置一个任意高的输出电压。

充电终止的方法:过充是锂离子电池和镍氢电池致命的弱点。精确的充电终止方法对安全可靠的充电系统是必不可少的。

电池温度监视:可再充电电池的典型温度范围为0°C~45°C。在这个温度范围之外的温度下充电可能导致电池过热。在充电周期内,电池内部的压力会增加,从而引起电池膨胀。由于温度和压力是直接相关的,所以电池内部高压和高温的综合作用会导致电池发生机械性破裂或漏液。在0°C至45°C的温度范围之外进行充电也可能损坏电池的性能,或者缩短电池寿命。

“电池放电电流”或“反向漏电流”:在许多应用中,即使没有输入功率,充电系统仍然与电池保持连接。当没有输入功率时,充电系统可让电池的电流消耗减至最少。最大的电流消耗应小于几微安,理想情况下应小于1μA。

|

| 图3:容量损失与充电电压下降的关系表明,输出电压精度稍微下降就会引起电池容量的大幅降低。 |

电池充电器的设计

理解了这些系统设计考虑因素之后,我们就可以开发出适当的充电管理系统。例如,如果能获得经过精确调节的输入电源,就可以采用线性充电方案。在这些应用中,线性充电方案在易于使用、尺寸和成本方面的具有优势。

对于宽电压范围的输入电源来说,比如未经调节的AC/DC墙上电源或汽车直流输入电源,使用开关调节器可以将内部的电池充电器功率消耗降低到一个可以接受的水平。开关调节器拓朴定义了调节器开关和无源滤波元件的组成。组成上的差异可以区分不同的拓朴,从而在复杂性、效率、噪声和输出电压范围之间进行折衷。转换器的拓朴有很多种,但适用5W~50W范围的电池充电器的拓朴却不多。

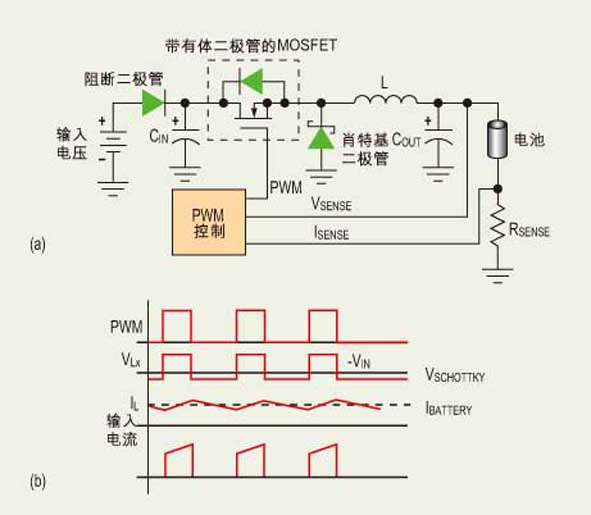

降压型调节器是电池充电应用普遍采用的一种拓朴。降压型调节器输入电流是脉冲电流或“不连续的电流”(见图4b)。这个拓朴方案会在电源的输入端产生很高的电磁干扰(EMI),因此,大部分降压型调节器都需要额外进行输入EMI滤波。

降压型调节器只能调节低于输入电压的输出电压。但某些应用的输入电压范围很宽,可以超过输出电压的范围,这在多节锂离子电池的充电器应用中更为常见。

单故障模式(降压开关短路)将造成输入与电池之间的短路。这对缺乏内部电池保护的镍氢电池来说,会带来安全问题。降压型调节器需要一个用于驱动N通道MOSFET开关的高端驱动电路,这比低端拓朴更复杂。

在脉宽调制(PWM)控制器应用中,外部开关电流的感应非常复杂。限制开关电流对电池短路或负载短路等故障模式很重要,如果限制高速开关电流,那么短路时电池充电器就会烧毁。

单端初级电感转换器(SEPIC)也是普遍应用在电池充电器件中的一种拓朴。与降压型调节器和其它调节器相比,SEPIC调节器具有很多优点,尽管它们也有一些缺点。

为举例说明这些基本概念,让我们来分析一个具体的电池充电器设计。通过将这个设计分为两部分,可以开发出一个用户买得起的智能化电源系统。电池充电器本身就是一个混合信号系统。例如电源系统(在本例中即SEPIC调节器)就是模拟的。以很高的频率打开和关闭电源开关需要某些类型的模拟驱动电路;另一方面,充电终止定时器、故障管理和开关控制一般都是具有定时器和可编程能力的数字功能。

在这个例子中,输入电压为6V ~20V;输出电压在一节电池时为0V~4.2V,两节电池时为0V~8.4V;预调电流为200mA;预调阈值为3V;恒流充电电流为2A;充电终止阈值为100mA(完成充电时的电流)。

该系统具有如下特性:1)过压保护(电池去除);2)过流保护(电池或负载短路);3)可感应电池温度,以反映充电质量;4)采用两部分的方法实现混合信号设计。首先选择一个可以读取电池包状态(电压和温度,以及对SEPIC调节器输出电流进行编程)的微控制器,本例采用PIC12F683 8管脚闪存微控制器;然后增加一个像MCP1630这样的带内置MOSFET驱动器的高速模拟PWM控制器,来开发 “模拟”可编程电流源。

|

| 图4:在电池充电设计中采用降压型调节器拓朴(a)时,脉冲电流输入(b)会产生大量电磁干扰(EMI)。 |

SEPIC可编程电流源的设计

与所有开关调节器设计一样,输出是通过改变占空比或开关导通时间百分比来控制的(图6中的Q1)。为调节流入电池的电流,就必须充电电流进行感应。如图6所示,在该电路中并没有与电池串联的感应元件。

在SEPIC调节器的次级绕组(LS)上具有平均输出电流,在初级绕组(LP)具有平均输入电流。次级电阻RSENSE感应电池充电电流,而高速模拟PWM基准输入则对想要的电池充电电流进行编程。

从图6可以看出,MCP1630模拟PWM控制器和驱动器形成了“可编程”的SEPIC电流源,PWM和驱动器为模拟电流调节、MOSFET门驱动和高速过流保护提供电源,微控制器则设置SEPIC power-train的开关频率(500kHz),并对SEPIC恒流进行编程。

PWM及驱动器利用微控制器硬件PWM设置SEPIC开关频率和最大占空比。硬件PWM的频率等于SEPIC power-train的开关频率。硬件PWM占空比则设置SEPIC power-train的最大占空比。

来自微控制器硬件PWM的占空比为25%、频率为500kHz的脉冲将SEPIC开关频率设为500kHz,最大占空比设为75%。利用简单的RC滤波电路,一个标准微控制器的I/O管脚就可生成一个软件可编程的基准电压,这个可编程的基准电压可以对恒流SEPIC转换器的充电电流进行精确编程。

在非反相输入端(VREF),可编程基准电压可以设置电池充电的电流量。MCP1630 PWM输出占空比(VEXT)不断调节,直到VREF输入端电压等于误差放大器FB输入端的电压。通过调节VREF输入端的电压,电池充电电流也得到相应调节。

PWM及驱动器可以利用内部的高速(典型值为12ns)比较器,在监视SEPIC开关电流的同时,以高于500kHz的频率驱动MOSFET。如果开关电流过大,PWM的工作周期将停止,以限制电池电流。最终,充电电流是根据从模数转换器(ADC)接收到的电池电压、温度等信息来进行调节。

为开发恒压充电阶段,微控制器ADC需读取电池电压,并更新可编程电流源(SEPIC),以便将电池电压维持在4.2V。这个过程比恒流充电时的电池电压变化速度还要快。

|

| 图5:与降压型调节器方法相比,SEPIC调节器拓朴(a)从电源(b)汲取连续输入电流,从而产生只很少EMI。 |

对于锂离子电池应用,当电池电压维持在固定4.2V时所需的电流,减少到电池C倍率的某个百分比值(100mA)时,充电周期便会终止。这是通过固件设置的,因此很容易根据不同电池制造商的推荐进行更改。在典型的模拟充电器中,这个终止充电电流是充电周期电流的百分比值,因此不容易改变。

对于镍氢电池应用,当电池电压保持不变或随时间下降,或者电池包温度上升超过预定值时,快速充电周期便会终止。当快速充电终止后,一个缓慢、定时的top-off充电过程便开始。ADC输入和电池包热敏电阻一起来感应电池温度。通过读取“TEMP_SENSE”输入端的电压,就可以确定电池温度。

当电池电压过高时,中断PIC12F683代码就会启动过压保护。SEPIC转换器将在不到1μs的时间内关断,使电池端子上产生的过电压最小。SEPIC转换器二极管可以阻断任何使电池放电电荷回到系统充电器的路径,一般仅从电池电压感应路径汲取静态电流。

这个充电器设计还有一些可选特性。例如,利用单个微处理器、多个高速模拟PWM模块,以及异相开关技术和输入功率预算特性,可以为多扩展坞(multi-bay)应用增加充电器扩展坞(charger bay)。因为这些固件可以校准锂离子电池充电终止电压和充电电流,所以可以增加系统的精确度。

|

| 图6:基于PIC2F683微控制器和MCP1630模拟PWM控制器的SEPIC混合信号电池充电器。 |

通过采用混合信号方法来开发电池充电器,电池充电器设计可以充分利用模拟和数字领域的最佳技术优势。混合信号方法可以实现高频工作(500kHz)和高速保护(12ns的输出电流感应速度)的性能,并且可以将滤波元件的尺寸减到最小。另外,系统的数字化可编程功能也允许选择适宜的充电阶段并设置充电电流。

由于这些固件使对设置和电流进行编程变得更加容易,所以它们也增强了新的电池充电方法的优势。该方法也使混合信号设计具有相对其它设计的差异化特性。这种类型的设计不仅仅局限于锂离子电池和镍氢电池应用,它为在系统中引入未来的可再充电技术敞开了大门。

上一篇:一种再生制动控制电路的设计

下一篇:数字电源控制和管理以及PMBus编程

推荐阅读最新更新时间:2024-05-13 18:11

应用指南 _ 汽车电子持续变化的强电磁干扰信号

应用指南 _ 汽车电子持续变化的强电磁干扰信号 Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号