摘要:为了保护燃料电池堆,设计了燃料电池堆单片电压检测系统。该系统采用基于光电隔离继电器测量电压的方法,解决了燃料电池堆单片电压测量中对精度要求高、电压路数多和电势累积高的问题。实验结果表明,124路单片电压检测一次的时间为110ms,测量误差小于0.01V。该系统能够有效地保护燃料电池堆。

关键词:燃料电池堆 单片电压检测系统 光电隔离方法

质子交换膜燃料电池发动机是汽车新型能力的重要发展方向之一,由燃料电池堆、氢气进排气系统、空气进排气系统、热管理系统、控制系统等五个部分组成。其中,燃料电池堆是燃料电池发动机的核心。

燃料电池堆通常由几十到几百片单电池组成。由于运行参数的影响,燃料电池堆单片电压变化较大,通常电池堆正常单片工作电压为0.7V,空载时约为0.9V。电压异常则表明系统出现故障,必须立即采取措施,否则则会损坏燃料电池堆。

为了保护燃料电池堆,需要开发电池堆单片电压检测系统以实时测量电池堆单片电压,并和燃料电池发动机主控制器协作处理电压异常情况。

1 燃料电池堆单片电压检测系统方案设计

车载燃料电池堆单片电压检测系统包括电压检测卡和通讯网络两部分;燃料电池堆在非移动应用中,如在实验室研究及固定电站应用中,还应增加计算机监控功能。本次设计应用于实验室研究中,系统结构如图1所示。

几百片单电池的燃料电池堆可能会采用多片电压检测卡,考虑到电压检测卡与主控制器之间的通讯,同时兼顾到以后应用于车载的问题,燃料电池堆单片电压检测系统的通讯采用CAN网络。

计算机监控部分利用第三方的CAN卡模拟CAN通讯,接收电压检测卡发送的单片电压数据,同时对这些数据进行显示和保存。

电压检测卡是系统的核心,实现燃料电池堆单片电压的连续采集,同时对电压值进行判断,如果电压值异常,则将对应的异常情况指示码和单片序号通过CAN网络发送到燃料电池堆发动机主控制器,主控制器便根据接收的信息采取相应操作。

燃料电池堆单片电压测量的难点在于对精度要求高(%26;#177;10mV左右)、电压路数多和电势累积高。考虑到光电隔离继电器漏电流极小,对1V等级的电压测量损失可以忽略,能满足精度要求;同时,通过控制光电隔离继电器的输入控制端,可保护有效选择燃料电池堆任意一片电压,解决电压路数多和电势累积的问题;另外,光电隔离继电器还有无触点、稳定性高、寿命长等优点。因此,采用光电隔离继电器方法进行设计。此外,设计的系统还必须满足巡检速度和抗震等要求。

2 燃料电池堆单片电压检测卡设计

2.1 电压检测卡整体设计

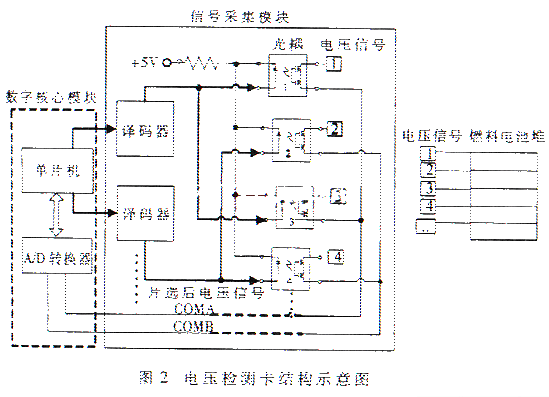

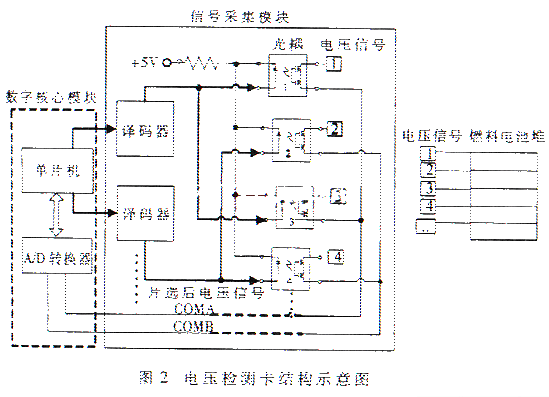

燃料电池堆单片电压检测卡主要分为信号采集模块和数字核心模块两部分。信号采集模块实现从电池堆多个单电池中采集指定的某片单电池电压,并发送给数字核心模块。数字核心模块主要实现模/数转换、控制信号的采集、以及与主控制器及微型计算机的通讯。电压检测卡的具体结构如图2所示。

相邻光电隔离继电器的输入控制端分别连接一对译码器的输出端;光电隔离继电器的信号输入端依次连接燃料电池堆单片电池两端的电压信号端;奇数序号光电隔离继电器的信号输出端并到一起,记为COMA端同样,偶数序号光电隔离继电器的信号输出端也并到一起,记为COMB端。COMA和COMB端连接A/D转换芯片模拟信号输入端。

只需保证任意时刻只有一对相邻序号的光电隔离继电器闭合即可测得对应的单片电压值。这可以通过单片机控制译码器来实现。例如测第一片单片电压,单片机先屏蔽其它对译码器,开启第一对译码器,然后控制该对译码器使第一、二个光电隔离继电器闭合,就可以将第一片电压信号引到COMA和COMB端。值得注意的是,按照此方法测量奇数序号和偶数序号单片电压时,COMA端的电压相对于COMB端有正有负。此问题可以通过外加绝对值电路或者外扩双极性A/D转换芯片来解决。本次设计选择了外扩A/D转换器。

2.2 电压检测卡速度和精度分析

从信号实时性的要求出发,要求电压监控系统在1s内能够完成信号采集和数据传送,从采集算法可以看出,如果片选、A/D转换和单片机运算时间之和在μs的量级,那么完成120路电压信号采集的时间在ms的量级。同时,CAN总线的通讯速率可以达到1Mbps。能够传送8000帧/秒,而120路电压信号的传送仅需要40帧(假如一帧能传送三路信号数据),这说明通讯速率是足够的。

影响测量精度的因素主要有A/D转换器的精度、噪声误差等。当A/D转换的输入为双极性、满量程电压为12V时,若要精确到0.01V,则需要的转换精度为0.01/12/2=1/2400(除以2是因为双极输入),所以需要精度至少为11位的A/D转换芯片。噪声误差可以通过多次测量取平均值等方法减小。

2.3 主要硬件选型

单片机的选型主要考虑其运算能力和其集成功能模块。为了让单片机运行速率与A/D采集速率和通讯速率匹配,单片机运行单个指令的时间应该在1μ左右。集成功能模块主要应包括CAN通讯模块、SPI通讯模块、16路数字输出模块(以测124路电压为例)。

考虑到以后进一步的开发,最终选择C8051F040单片机。该单片机具有以下一些特点:

%26;#183;CAN总线2.0B

%26;#183;流水线指令结构

%26;#183;时钟频率为25MHz,速度可达25MIPS

%26;#183;4352字节内部数据RAM

%26;#183;64K字节FLASH存储器

%26;#183;64个I/O口线,所有口线均耐5V电压

%26;#183;可同时使用硬件SMBus TM(I2C兼容)、SPITM及两个UART串口

A/D转换芯片的选型要考虑的主要是精度和它与单片机的接口。应选择精度至少为12位、带SPI通讯、双极性的A/D转换芯片。

现选择的A/D转换芯片为Max1132。Max1132具有以下一些特点:

%26;#183;双极200ksps和单极100ksps采样速率

%26;#183;16位转换精度

%26;#183;输入电压范围为-12V~12V

%26;#183;SPI总线接口

它的精度和转换速率完全能够满足电压检测的要求。

译码器选择4线/16线的74h154译码器。由于译码器的使用已经很普遍,这里不再多述。

燃料电池堆单片电压测量的难点在于对精度要求高(%26;#177;10mV左右)、电压路数多和电势累积高。考虑到光电隔离继电器漏电流极小,对1V等级的电压测量损失可以忽略,能满足精度要求;同时,通过控制光电隔离继电器的输入控制端,可保护有效选择燃料电池堆任意一片电压,解决电压路数多和电势累积的问题;另外,光电隔离继电器还有无触点、稳定性高、寿命长等优点。因此,采用光电隔离继电器方法进行设计。此外,设计的系统还必须满足巡检速度和抗震等要求。

2 燃料电池堆单片电压检测卡设计

2.1 电压检测卡整体设计

燃料电池堆单片电压检测卡主要分为信号采集模块和数字核心模块两部分。信号采集模块实现从电池堆多个单电池中采集指定的某片单电池电压,并发送给数字核心模块。数字核心模块主要实现模/数转换、控制信号的采集、以及与主控制器及微型计算机的通讯。电压检测卡的具体结构如图2所示。

相邻光电隔离继电器的输入控制端分别连接一对译码器的输出端;光电隔离继电器的信号输入端依次连接燃料电池堆单片电池两端的电压信号端;奇数序号光电隔离继电器的信号输出端并到一起,记为COMA端同样,偶数序号光电隔离继电器的信号输出端也并到一起,记为COMB端。COMA和COMB端连接A/D转换芯片模拟信号输入端。

只需保证任意时刻只有一对相邻序号的光电隔离继电器闭合即可测得对应的单片电压值。这可以通过单片机控制译码器来实现。例如测第一片单片电压,单片机先屏蔽其它对译码器,开启第一对译码器,然后控制该对译码器使第一、二个光电隔离继电器闭合,就可以将第一片电压信号引到COMA和COMB端。值得注意的是,按照此方法测量奇数序号和偶数序号单片电压时,COMA端的电压相对于COMB端有正有负。此问题可以通过外加绝对值电路或者外扩双极性A/D转换芯片来解决。本次设计选择了外扩A/D转换器。

2.2 电压检测卡速度和精度分析

从信号实时性的要求出发,要求电压监控系统在1s内能够完成信号采集和数据传送,从采集算法可以看出,如果片选、A/D转换和单片机运算时间之和在μs的量级,那么完成120路电压信号采集的时间在ms的量级。同时,CAN总线的通讯速率可以达到1Mbps。能够传送8000帧/秒,而120路电压信号的传送仅需要40帧(假如一帧能传送三路信号数据),这说明通讯速率是足够的。

影响测量精度的因素主要有A/D转换器的精度、噪声误差等。当A/D转换的输入为双极性、满量程电压为12V时,若要精确到0.01V,则需要的转换精度为0.01/12/2=1/2400(除以2是因为双极输入),所以需要精度至少为11位的A/D转换芯片。噪声误差可以通过多次测量取平均值等方法减小。

2.3 主要硬件选型

单片机的选型主要考虑其运算能力和其集成功能模块。为了让单片机运行速率与A/D采集速率和通讯速率匹配,单片机运行单个指令的时间应该在1μ左右。集成功能模块主要应包括CAN通讯模块、SPI通讯模块、16路数字输出模块(以测124路电压为例)。

考虑到以后进一步的开发,最终选择C8051F040单片机。该单片机具有以下一些特点:

%26;#183;CAN总线2.0B

%26;#183;流水线指令结构

%26;#183;时钟频率为25MHz,速度可达25MIPS

%26;#183;4352字节内部数据RAM

%26;#183;64K字节FLASH存储器

%26;#183;64个I/O口线,所有口线均耐5V电压

%26;#183;可同时使用硬件SMBus TM(I2C兼容)、SPITM及两个UART串口

A/D转换芯片的选型要考虑的主要是精度和它与单片机的接口。应选择精度至少为12位、带SPI通讯、双极性的A/D转换芯片。

现选择的A/D转换芯片为Max1132。Max1132具有以下一些特点:

%26;#183;双极200ksps和单极100ksps采样速率

%26;#183;16位转换精度

%26;#183;输入电压范围为-12V~12V

%26;#183;SPI总线接口

它的精度和转换速率完全能够满足电压检测的要求。

译码器选择4线/16线的74h154译码器。由于译码器的使用已经很普遍,这里不再多述。

光电隔离继电器的选择主要考虑漏电流、耐压和体积。最终选择型号为AQW210S的光电隔离继电器。

AQW210S具有以下一些特点:

%26;#183;双单元光继电器

%26;#183;导通时电阻只有几十欧姆

%26;#183;耐压值为350V,漏电流不超过100pA

%26;#183;超小型SOP封装

3 实验分析

此系统目前正用在清华大学汽车安全与节能国家重点实验室的一个小型质子交换膜燃料电池堆上,并对该系统的速度和精度进行了测试。系统可以在1秒钟内对124片单电池电压进行9次扫描,测量精度在0.01V以内,可以满足检测与保护该燃料电池堆的需要。

实验研究发现,光电隔离继电器开启闭合时间是影响扫描次数的主要因素,每次耗时约为0.5ms,测量120路光电隔离继电器上电压需时约60ms。占巡检总时间的一半。

该系统实现了在任意时刻的一片单电池输出电压的测量,解决了对精度要求高、电压路数多和电势累积高的难题;并通过实验验证了该系统的采集精度和速度能够满足实际要求。

光电隔离继电器的选择主要考虑漏电流、耐压和体积。最终选择型号为AQW210S的光电隔离继电器。

AQW210S具有以下一些特点:

%26;#183;双单元光继电器

%26;#183;导通时电阻只有几十欧姆

%26;#183;耐压值为350V,漏电流不超过100pA

%26;#183;超小型SOP封装

3 实验分析

此系统目前正用在清华大学汽车安全与节能国家重点实验室的一个小型质子交换膜燃料电池堆上,并对该系统的速度和精度进行了测试。系统可以在1秒钟内对124片单电池电压进行9次扫描,测量精度在0.01V以内,可以满足检测与保护该燃料电池堆的需要。

实验研究发现,光电隔离继电器开启闭合时间是影响扫描次数的主要因素,每次耗时约为0.5ms,测量120路光电隔离继电器上电压需时约60ms。占巡检总时间的一半。

该系统实现了在任意时刻的一片单电池输出电压的测量,解决了对精度要求高、电压路数多和电势累积高的难题;并通过实验验证了该系统的采集精度和速度能够满足实际要求。

引用地址:基于光电隔离继电器的燃料电池堆单片电压检测系统的设计

燃料电池堆单片电压测量的难点在于对精度要求高(%26;#177;10mV左右)、电压路数多和电势累积高。考虑到光电隔离继电器漏电流极小,对1V等级的电压测量损失可以忽略,能满足精度要求;同时,通过控制光电隔离继电器的输入控制端,可保护有效选择燃料电池堆任意一片电压,解决电压路数多和电势累积的问题;另外,光电隔离继电器还有无触点、稳定性高、寿命长等优点。因此,采用光电隔离继电器方法进行设计。此外,设计的系统还必须满足巡检速度和抗震等要求。

2 燃料电池堆单片电压检测卡设计

2.1 电压检测卡整体设计

燃料电池堆单片电压检测卡主要分为信号采集模块和数字核心模块两部分。信号采集模块实现从电池堆多个单电池中采集指定的某片单电池电压,并发送给数字核心模块。数字核心模块主要实现模/数转换、控制信号的采集、以及与主控制器及微型计算机的通讯。电压检测卡的具体结构如图2所示。

相邻光电隔离继电器的输入控制端分别连接一对译码器的输出端;光电隔离继电器的信号输入端依次连接燃料电池堆单片电池两端的电压信号端;奇数序号光电隔离继电器的信号输出端并到一起,记为COMA端同样,偶数序号光电隔离继电器的信号输出端也并到一起,记为COMB端。COMA和COMB端连接A/D转换芯片模拟信号输入端。

只需保证任意时刻只有一对相邻序号的光电隔离继电器闭合即可测得对应的单片电压值。这可以通过单片机控制译码器来实现。例如测第一片单片电压,单片机先屏蔽其它对译码器,开启第一对译码器,然后控制该对译码器使第一、二个光电隔离继电器闭合,就可以将第一片电压信号引到COMA和COMB端。值得注意的是,按照此方法测量奇数序号和偶数序号单片电压时,COMA端的电压相对于COMB端有正有负。此问题可以通过外加绝对值电路或者外扩双极性A/D转换芯片来解决。本次设计选择了外扩A/D转换器。

2.2 电压检测卡速度和精度分析

从信号实时性的要求出发,要求电压监控系统在1s内能够完成信号采集和数据传送,从采集算法可以看出,如果片选、A/D转换和单片机运算时间之和在μs的量级,那么完成120路电压信号采集的时间在ms的量级。同时,CAN总线的通讯速率可以达到1Mbps。能够传送8000帧/秒,而120路电压信号的传送仅需要40帧(假如一帧能传送三路信号数据),这说明通讯速率是足够的。

影响测量精度的因素主要有A/D转换器的精度、噪声误差等。当A/D转换的输入为双极性、满量程电压为12V时,若要精确到0.01V,则需要的转换精度为0.01/12/2=1/2400(除以2是因为双极输入),所以需要精度至少为11位的A/D转换芯片。噪声误差可以通过多次测量取平均值等方法减小。

2.3 主要硬件选型

单片机的选型主要考虑其运算能力和其集成功能模块。为了让单片机运行速率与A/D采集速率和通讯速率匹配,单片机运行单个指令的时间应该在1μ左右。集成功能模块主要应包括CAN通讯模块、SPI通讯模块、16路数字输出模块(以测124路电压为例)。

考虑到以后进一步的开发,最终选择C8051F040单片机。该单片机具有以下一些特点:

%26;#183;CAN总线2.0B

%26;#183;流水线指令结构

%26;#183;时钟频率为25MHz,速度可达25MIPS

%26;#183;4352字节内部数据RAM

%26;#183;64K字节FLASH存储器

%26;#183;64个I/O口线,所有口线均耐5V电压

%26;#183;可同时使用硬件SMBus TM(I2C兼容)、SPITM及两个UART串口

A/D转换芯片的选型要考虑的主要是精度和它与单片机的接口。应选择精度至少为12位、带SPI通讯、双极性的A/D转换芯片。

现选择的A/D转换芯片为Max1132。Max1132具有以下一些特点:

%26;#183;双极200ksps和单极100ksps采样速率

%26;#183;16位转换精度

%26;#183;输入电压范围为-12V~12V

%26;#183;SPI总线接口

它的精度和转换速率完全能够满足电压检测的要求。

译码器选择4线/16线的74h154译码器。由于译码器的使用已经很普遍,这里不再多述。

燃料电池堆单片电压测量的难点在于对精度要求高(%26;#177;10mV左右)、电压路数多和电势累积高。考虑到光电隔离继电器漏电流极小,对1V等级的电压测量损失可以忽略,能满足精度要求;同时,通过控制光电隔离继电器的输入控制端,可保护有效选择燃料电池堆任意一片电压,解决电压路数多和电势累积的问题;另外,光电隔离继电器还有无触点、稳定性高、寿命长等优点。因此,采用光电隔离继电器方法进行设计。此外,设计的系统还必须满足巡检速度和抗震等要求。

2 燃料电池堆单片电压检测卡设计

2.1 电压检测卡整体设计

燃料电池堆单片电压检测卡主要分为信号采集模块和数字核心模块两部分。信号采集模块实现从电池堆多个单电池中采集指定的某片单电池电压,并发送给数字核心模块。数字核心模块主要实现模/数转换、控制信号的采集、以及与主控制器及微型计算机的通讯。电压检测卡的具体结构如图2所示。

相邻光电隔离继电器的输入控制端分别连接一对译码器的输出端;光电隔离继电器的信号输入端依次连接燃料电池堆单片电池两端的电压信号端;奇数序号光电隔离继电器的信号输出端并到一起,记为COMA端同样,偶数序号光电隔离继电器的信号输出端也并到一起,记为COMB端。COMA和COMB端连接A/D转换芯片模拟信号输入端。

只需保证任意时刻只有一对相邻序号的光电隔离继电器闭合即可测得对应的单片电压值。这可以通过单片机控制译码器来实现。例如测第一片单片电压,单片机先屏蔽其它对译码器,开启第一对译码器,然后控制该对译码器使第一、二个光电隔离继电器闭合,就可以将第一片电压信号引到COMA和COMB端。值得注意的是,按照此方法测量奇数序号和偶数序号单片电压时,COMA端的电压相对于COMB端有正有负。此问题可以通过外加绝对值电路或者外扩双极性A/D转换芯片来解决。本次设计选择了外扩A/D转换器。

2.2 电压检测卡速度和精度分析

从信号实时性的要求出发,要求电压监控系统在1s内能够完成信号采集和数据传送,从采集算法可以看出,如果片选、A/D转换和单片机运算时间之和在μs的量级,那么完成120路电压信号采集的时间在ms的量级。同时,CAN总线的通讯速率可以达到1Mbps。能够传送8000帧/秒,而120路电压信号的传送仅需要40帧(假如一帧能传送三路信号数据),这说明通讯速率是足够的。

影响测量精度的因素主要有A/D转换器的精度、噪声误差等。当A/D转换的输入为双极性、满量程电压为12V时,若要精确到0.01V,则需要的转换精度为0.01/12/2=1/2400(除以2是因为双极输入),所以需要精度至少为11位的A/D转换芯片。噪声误差可以通过多次测量取平均值等方法减小。

2.3 主要硬件选型

单片机的选型主要考虑其运算能力和其集成功能模块。为了让单片机运行速率与A/D采集速率和通讯速率匹配,单片机运行单个指令的时间应该在1μ左右。集成功能模块主要应包括CAN通讯模块、SPI通讯模块、16路数字输出模块(以测124路电压为例)。

考虑到以后进一步的开发,最终选择C8051F040单片机。该单片机具有以下一些特点:

%26;#183;CAN总线2.0B

%26;#183;流水线指令结构

%26;#183;时钟频率为25MHz,速度可达25MIPS

%26;#183;4352字节内部数据RAM

%26;#183;64K字节FLASH存储器

%26;#183;64个I/O口线,所有口线均耐5V电压

%26;#183;可同时使用硬件SMBus TM(I2C兼容)、SPITM及两个UART串口

A/D转换芯片的选型要考虑的主要是精度和它与单片机的接口。应选择精度至少为12位、带SPI通讯、双极性的A/D转换芯片。

现选择的A/D转换芯片为Max1132。Max1132具有以下一些特点:

%26;#183;双极200ksps和单极100ksps采样速率

%26;#183;16位转换精度

%26;#183;输入电压范围为-12V~12V

%26;#183;SPI总线接口

它的精度和转换速率完全能够满足电压检测的要求。

译码器选择4线/16线的74h154译码器。由于译码器的使用已经很普遍,这里不再多述。

光电隔离继电器的选择主要考虑漏电流、耐压和体积。最终选择型号为AQW210S的光电隔离继电器。

AQW210S具有以下一些特点:

%26;#183;双单元光继电器

%26;#183;导通时电阻只有几十欧姆

%26;#183;耐压值为350V,漏电流不超过100pA

%26;#183;超小型SOP封装

3 实验分析

此系统目前正用在清华大学汽车安全与节能国家重点实验室的一个小型质子交换膜燃料电池堆上,并对该系统的速度和精度进行了测试。系统可以在1秒钟内对124片单电池电压进行9次扫描,测量精度在0.01V以内,可以满足检测与保护该燃料电池堆的需要。

实验研究发现,光电隔离继电器开启闭合时间是影响扫描次数的主要因素,每次耗时约为0.5ms,测量120路光电隔离继电器上电压需时约60ms。占巡检总时间的一半。

该系统实现了在任意时刻的一片单电池输出电压的测量,解决了对精度要求高、电压路数多和电势累积高的难题;并通过实验验证了该系统的采集精度和速度能够满足实际要求。

光电隔离继电器的选择主要考虑漏电流、耐压和体积。最终选择型号为AQW210S的光电隔离继电器。

AQW210S具有以下一些特点:

%26;#183;双单元光继电器

%26;#183;导通时电阻只有几十欧姆

%26;#183;耐压值为350V,漏电流不超过100pA

%26;#183;超小型SOP封装

3 实验分析

此系统目前正用在清华大学汽车安全与节能国家重点实验室的一个小型质子交换膜燃料电池堆上,并对该系统的速度和精度进行了测试。系统可以在1秒钟内对124片单电池电压进行9次扫描,测量精度在0.01V以内,可以满足检测与保护该燃料电池堆的需要。

实验研究发现,光电隔离继电器开启闭合时间是影响扫描次数的主要因素,每次耗时约为0.5ms,测量120路光电隔离继电器上电压需时约60ms。占巡检总时间的一半。

该系统实现了在任意时刻的一片单电池输出电压的测量,解决了对精度要求高、电压路数多和电势累积高的难题;并通过实验验证了该系统的采集精度和速度能够满足实际要求。

嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练 M38510/10106BEA

M38510/10106BEA

京公网安备 11010802033920号

京公网安备 11010802033920号