本文作者:美信工业和医疗事业部商务拓展总监Suhel Dhanani和事业部总经理Jeff DeAngelis

工业物联网(IIoT)已成为现实,众多工厂开始利用工业物联网实现资源优化、减少意外停机时间、满足市场柔性需求等多种好处。如今的问题不在于是否实施了工业物联网框架,而是如何更好地实施。

一个典型的例子是由IHS(早在2018年出版)在西门子Amberg数字工厂完成的研究,该工厂主要生产SIMATIC可编程逻辑控制器(PLC)。为了最大限度地提高运营效率和吞吐量,西门子已对该工厂进行了改造,根据IHS的案例研究,该工厂的自动化程度非常高,“产品使用独特的条形码控制自己的制造工艺,以便与生产机器人进行沟通和共享需求。然后,每个PLC生产性自带纠正措施,可以避免生产过程中的损坏,并可以自动补充组件,机器自己可以处理75%的价值链。”

自动化工厂生成大量数据,这是分析的生命线,旨在提高效率和生产力。该工厂每天可生成1500-1000万个数据点 - 包括温度曲线,回流速度,焊接速度,焊料数量和供应商组件数据等信息。这种自动化水平和大数据分析对减少缺陷和提高质量产生了巨大影响。

图1.西门子Amberg数字工厂设施(图片由IHS提供)

根据IHS研究表明:“由于引入了数据分析,质量得以大幅提高。1989年产品缺陷率为每百万(dpm)500个,但现在只有11dpm。Amberg工厂实现了从设计到生产的一致性,在整个价值链中实现了几乎无缝的监控,生产质量率达到99.9989%。此外,通过使用通过智能机器收集的数据,西门子还能够提高生产透明度,通过提升制造过程和能效措施,能源成本也降低了12%。”

如今有很多像这样的案例研究,我们也正处于工业物联网的实施阶段,需要将问题讨论转向围绕工厂的硬件。

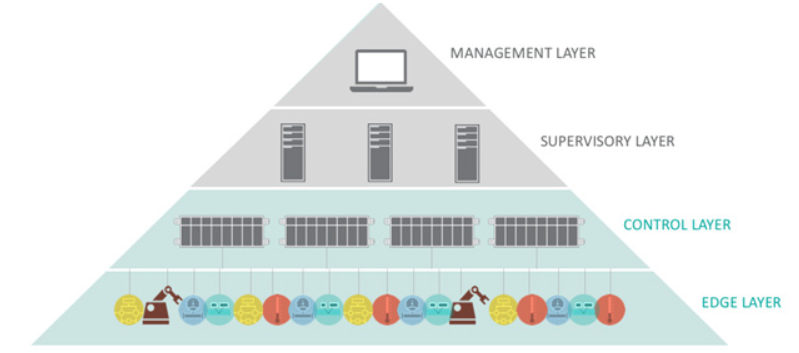

现代工厂金字塔

现代化的工厂网络可以像金字塔一样可视化,其中包含一系列收集信息和运行生产机器的边缘设备,在这些上面则分布着控制层。

当然,在最顶端,还有管理层,智能算法正在努力优化机器吞吐量,预测潜在故障,并实现自适应制造流程。这可以在私有云或公共云中,但我们发现许多工厂更愿意将数据存储在内部服务器上,当然,这可能会随着时间而改变。

图2.现代工厂的硬件网络架构。 (图片由Maxim Integrated提供)

在实施IIoT的行业中,有两个主要的硬件方面占主导地位。一个是智能连接传感器数量的增加,这些传感器正在收集关键数据,这是所有大数据分析的基础。第二个方面是嵌入在边缘设备中计算。在福布斯最近的一篇文章中,作者Mariya

Yao表示,“......对于工业应用而言,响应能力要高得多,因为关乎着数百万美元的产品线和操作员工的生命。在这些情况下,工业特征不能被信任在云上运行,必须在现场实施,也就是“边缘”。”

我们在一系列现代工厂中看到的一些例子可以说明这意味着什么。例如:

传感器越来越智能,并将更丰富的数据集传递给云。

振动数据的第一级分析正在机器级执行。

在将数据发送到控制器之前,收集并关联多个温度节点。

执行器可以智能化的改变机器性能和特性。

这种新的网络结构意味着在工厂网络的“边缘”具有更多的智能能力。这些新的边缘设备架构要求在非常小的外形尺寸内(适合现有的工厂设备)具有高性能,并具有坚固的设计特性,可以经受制造环境的严苛考验。我们将讨论这种不断变化的边缘架构如何影响各种系统的设计。

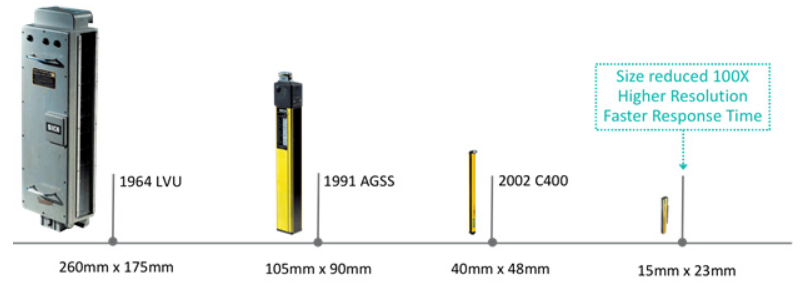

图3.从安全光幕可以看出,工业传感器越来越小,越来越强大

越来越多的连接智能传感器

在任何IIoT实施的基础上,有许多传感器正在收集数据,对其进行预处理,并将其发送到IO集线器和/或分布式控制器。我们有时看不到的是这些无处不在的传感器如何缩小尺寸并且不断提高能力。

比如无处不在的安全光幕 - 这些光电器件用于保护机器附近人员,例如压力机,卷绕机和码垛机。安全光幕可用作机械屏障和其他形式的传统机器防护的替代方案。通过减少对物理防护装置和障碍物的需求,安全光幕可以提高他们所守护设备的可维护性。

图3显示了光幕是如何使用SICK

AG的一个例子进化而来的。这些曾经是20世纪60年代相当大的系统。现在,更多功能封装成更小的外形,为我们提供智能光幕,可以精确检测哪些光束被破坏。随着外形尺寸缩小,我们可以将其部署在各种迷你子系统中

- 并使用光幕缺口的确切位置信息来优化子系统设计。

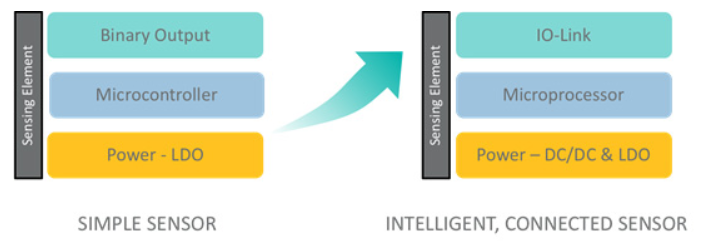

随着传感器变得更加智能化并使用允许它们发送智能数据的更新协议进行连接,我们发现它们的架构是通过不同的半导体技术实现的。如图4所示,传感器越来越多地由微处理器供电,它们包含复杂的串行收发器,并且需要复杂的电源子系统。

图4.智能连接传感器需要复杂的构建模块。 (图片由Maxim Integrated提供)

使用相同或更小的外形处理更多数据

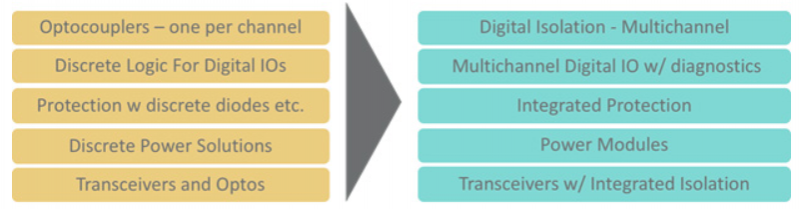

随着工厂和制造工厂大大增加收集的数据,处理数据的控制器(PLC)变得越来越小并且通道密度越来越大。找到支持8个到32个的IO通道的单个数字输入模块数量并不罕见。

我们还看到越来越小的PLC(称为微型PLC,紧凑型PLC等)的兴起。随着控制器越来越多地分布在工厂车间,它们必须缩小以便能够安装在装配线上,甚至在某些情况下要安装到机器上。

这些小尺寸和更高通道数通过使用更小,更集成的零部件来实现,这些零部件提供可靠性和更小的尺寸。见图5。

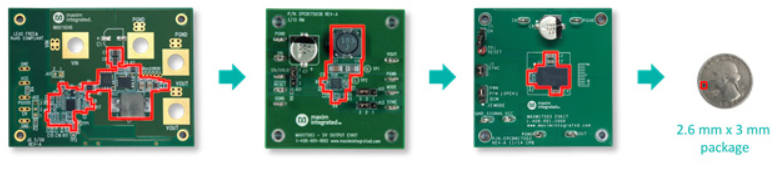

让我们举一个具体的例子来说明如何通过领先的半导体技术实现尺寸缩小到。典型的系统具有许多电源子系统,并且由于现代微处理器/ DSP需要多个高精度电源轨,因此电源子系统的数量和复杂性正在增加。图6说明了渐进式集成如何减小电源子系统的尺寸。

原始电源子系统是离散的,控制器芯片外部有许多组件。随着FET和补偿元件的集成,电源解决方案的尺寸减半。电源模块甚至集成了磁性电感元件,再次将电源解决方案的尺寸减半。在最新一代的电源模块中采用创新的封装技术,可以更大幅度地减小负载电流源尺寸。

图5.较小的PLC架构需要集成组件。 (图片由Maxim Integrated提供)

下一代工业物联网架构

工业自动化行业致力于通过创建下一代工业物联网解决方案来解决工业融合的关键要素,这些解决方案可提高生产率,提供自适应制造,并提供机器的健康和状态信息,以制定关键任务。

美信于2014年展示首个微型PLC演示平台。

与当时市场上现有的PLC相比,该平台的尺寸减小了10倍,节能50%。这一突破性的工业物联网演示平台使工业控制的力量转移到生产线的边缘。

2016年,Maxim交付了第二代工业物联网平台,并命名为Pocket IO

PLC演示平台,以展示自适应制造的概念,尺寸进一步缩小2.5倍,实现10立方英寸的体积,同时节省30%的额外功率。通过利用公司的IO-Link技术实现传感器的重新配置,这项创新为实现工业融合迈出了有力的第二步。

工业融合的另一个重要因素,即需要提高可收集和上传到云端的实时数据的可用性,质量和数量。

现在想象一个灵活的IIoT平台,它的尺寸小于1立方英寸,支持软件可配置IO,同时功耗降低50%,还自带高级诊断功能。

这个新的IIoT平台利用其灵活的IO配置功能,具有如下优势:

满足工业自动化工厂不断变化的系统需求。

提供对工厂车间设备健康状况和状态的主动监控与沟通。

通过允许生产设备进行动态优化或适应新的任务分配,使工厂能够以更高的智能和效率下运行。

这种性能密度,灵活性,控制和智能水平的一个例子体现在一个名为Go-IO的新IIoT参考设计中。 Go-IO由先进的模拟IO,数字IO,IO-Link,通信和电源解决方案组成,提供17个可配置的IO,小于1立方英寸。

图6.美信的产品演进图,大大减少了工业系统中电源解决方案的尺寸。 (照片由Maxim Integrated提供)

总之,我们正处于IIoT革命的一个阶段,我们需要关注制造工厂内网络的实施挑战。IIoT的好处显而易见,从硬件角度来看实施,我们确信前进的方向是使用最新的集成组件重新思考系统架构,重点关注小外形,坚固性和低散热等特性。

Micro PLC、Pocket IO与Go IO参考方案大小对比

上一篇:倍捷连接器将亮相2019上海慕尼黑电子展

下一篇:猛击痛点逐步实现 迈入工业4.0时代非一朝一夕

推荐阅读最新更新时间:2024-03-30 22:03

利用ZYNQ SoC加速工业物联网的部署

利用ZYNQ SoC加速工业物联网的部署 控制系统计算机辅助设计 — MATLAB语言与应用

控制系统计算机辅助设计 — MATLAB语言与应用

京公网安备 11010802033920号

京公网安备 11010802033920号