本文针对CAN总线在现场运用中存在的一些限制因素,及煤矿井下液压支架电液控制系统CAN总线组网控制中存在的问题,提出了一种基于意法半导体公司STM32单片机的单线CAN总线隔离中继器。充分利用了STM32F105系列单片机内部集成的双bxCAN控制器和飞思卡尔MC33879的单线CAN收发器的特性,构成了一种软中继器。实践证明该设计有效解决了多点供电、网络规模限制、电磁兼容性的问题,对提高煤矿自动化生产安全和效率具有较大意义。

CAN总线是一种多主方式的串行通信总线,具有优良的稳定性、实时性、远程通信能力以及超强的硬件CRC纠错等特性;CAN总线技术的应用不再仅限于汽车行业,而扩展到了能源、制造等行业,并被公认为是最有前途的现场总线之一;因此,CAN总线在煤矿各种系统中得到了越来越多的应用。由于受制于CAN收发器,CAN总线通信距离和网络中节点数被分别限制在10 km和110个节点之内。但在煤矿现场设备节点多、距离长、供电系统复杂系统中需要用CAN总线中继器对CAN总线网络进行扩展。

CAN中继器是系统组网的关键技术设备之一,使用中继器可以提高网络的节点数和通信距离,并且可以连接两个不同波特率的CAN总线网络,极大地扩展其使用范围。针对于此设计出了一种基于STM32的单线CAN总线隔离中继器,并将于此应用到液压支架电液控制系统中,实现了液压支架间、液压支架与上位机监控系统的通信。

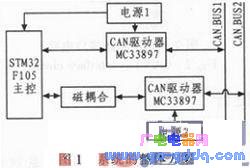

1 系统整体方案

CAN总线中继器的设计方法一般2种:一种采用硬中继方式,即只通过门电路与一些分立器件的组合来设计电路,但转发效率不高;另一种采用软中继方式,即采用CPU来接收、转发CAN总线两侧的数据,该方案虽然结构复杂,但转发效率较高。两侧的数据经过CPU接收后再转发到另一侧,软中继器的优势除了具有程序滤波和自诊断功能外,还能实现不同速率网段的连接,满足实际应用要求;故本设计采用软中继的方式。

2 硬件设计

2.1 主控电路设计

为煤矿井下严酷的工业环境中设计的中继器硬件电路除了需稳定可靠外,还需保证其低功耗特性。该中继器的CPU采用ST公司基于Cort ex—M3内核的STM32F105系列单片机。STM32F105系列是专门针对快速和简单的编程而设计的,可用于高度集成与低功耗工业应用。STM32F105系列的工作频率可达到72 MHz,相对于同等性能的单片机,功耗却要小很多。另外,它还带有具有在系统编程(ISP)的128KB片上FLASH程序存储器,从而为数据存储与固件升级等操作带来极大的灵活性。STM32F105系列内部集成了2个独立的CAN控制器,简化了中继器的硬件电路设计;其CAN控制器的验收滤波器具有快速的硬件搜索算法,支持大量的CAN标识符,并且允许11位和29位CAN标识符的明确定义与分组定义,简化了系统的软件设计和运行负担。

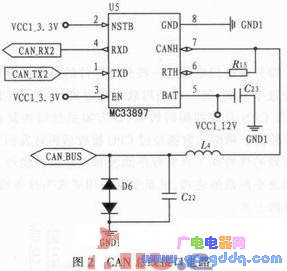

2.2 通信电路设计

CAN总线接口电路如图2所示。图中CAN收发器选用单线CAN收发器MC33897。它是飞思卡尔公司推出的用于由地构成回路的单总线CAN总线收发器芯片,主要用于多路传输应用方面。它为CAN总线控制器之间的数据传输提供一单线的物理接口,也就是说相对传统CAN总线收发器,它只需要一根信号线即可完成CAN总线通信,这为节点之间相互通信节省了通信成本,方便了系统的安装和后期的维护。另外,CAN总线接口与CPU之间采用双路磁耦ADuM1201隔离,相比于高速光耦,磁耦时延小且功耗小。该设计方法解决不同的支架间用不同电源供电信号不共地的传输问题,并且提高抗干扰的能力。

3 软件设计

3.1 初始化子程序

STM32的CAN控制器初始化直接关系到CAN控制器能否正常工作。STM32的CAN控制器初始化主要包括CAN基本单元和过滤器的初始化。因为ST公司推出了一套针对于STM32的固件库,所以只需在程序开始时做出相应的设置即可。在该初始化子程序中关键的环节是设置CAN的波特率,STM32数据手册中的波特率的计算公式如下: ![]()

其中tq=(BRP[9:0]+1)xtPCLK。如上述CAN单元初始化子程序中:tBS1=tq×(TS1[3:0]+1),tBS2=tqx(TS2[2:0]+1),BRP[9:0]、TS1[3:0]和TS2[2:0]均在CAN_BTR寄存器中设置,STM32的CAN时钟有APB1提供。假设系统时钟为72 MHz,APB1为系统时钟的9分频,结合初始化子程序,BRP[9:0]=0、TS1[3:0]=7、TS2[2:0]=6,代入波特率计算公式即可求的其波特率为500Kb/s。在该中继器中,CAN控制器的过滤器设置工作在屏蔽位模式下,对标识符的任何一位采用必须匹配或不用关心的原则处理。在中继器中,由于需要转发所有总线上的数据,则过滤器不必详细设置,只需设置接收任何ID号的数据即可。

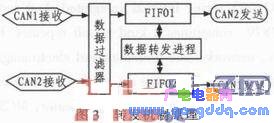

3.2 数据转发子程序

中继器的任务实质上就是实现报文的转发。STM32F105内部集成了双bxCAN控制器,它包括3个发送邮箱和2个3级深度的FIFO。结合STM32 F105的特性,采用双FIFO的转发机制,其原理如图3所示。依据图3,当STM32F105接收到新的报文时,经过数据处理模块处理,在数据转发进程的管理下,对两路bxCAN控制器的接收FIFO缓冲区进行监视,如某一路缓冲区非空则向另一路转发。

STM32F105发送报文的流程为:应用程序选择1个空置的发送邮箱;设置标识符、数据长度和待发送数据;然后对CAN_TIxR寄存器的TXRQ位置1,来请求发送。TXRQ位置1后,邮箱就不再是空邮箱;一旦邮箱不再为空置,软件对邮箱寄存器就不再有写的权限。TXRQ位置1后,邮箱马上进入挂号状态,并等待成为最高优先级的邮箱。一旦邮箱成为最高优先级的邮箱,其状态就变为预定发送状态。当CAN总线进人空闲状态,预定发送邮箱中的报文就马上被发送。在邮箱中的报文被成功发送后,它马上变为空置邮箱;硬件相应地对CAN_TSR寄存器的RQCP和TXOK位置1,表明一次成功发送。

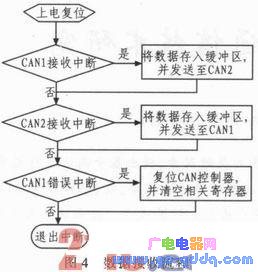

为了提高中继器数据传输的实时性,CAN报文的接收采用中断方式。所以在CAN初始化过程中应使能CAN1和CAN2外设中断,并设置其相应的中断向量表,设定其相应的中断等级。数据接收模块流程如图4所示。

另外,假设CAN总线上A点发出的数据总时间为t,则在软中继器另一侧B点接收到该数据的最短时间为t。当总线速率不大且对各总线设备时序要求不高时,该时间可以忽略。但在一些节点间交换数据频繁的CAN总线系统,则须注意这个问题,尽量使其对系统的影响降至最低。

4 结论

该CAN总线中继器充分利用内部集成双bxCAN控制器简化了硬件电路的设计,及丰富的固件库函数缩短了开发周期。实践表明,该单线CA N总线隔离中继器完成了各项设计指标,符合工程的要求,在液压支架电液控制系统中能够有效的完成数据的转发和网络的拓展,具有较高的实用价值。

上一篇:基于STM32处理器的硬件电路连接图和软件程序设计

下一篇:基于STM32闭环张力控制系统设计

推荐阅读最新更新时间:2024-03-16 15:57

单片机创新实践应用.

单片机创新实践应用.

京公网安备 11010802033920号

京公网安备 11010802033920号