智能手机和平板电脑如今已是无处不在。企业和消费者一样都在大量使用它们,而今年又涌现了众多型号的平板电脑。几年前被首先引入小尺寸设备上的触摸屏应用正迅速普及至大尺寸设备。对于计算设备和电子设备制造商而言,这个新的市场不仅代表了最新的消费热潮,而且还可能表明人们与信息以及提供信息的计算硬件之间的交互方式正在发生根本性转变。该市场的增长引发了设备制造商的一系列行动,他们正在积极地将触摸屏技术移植到大尺寸硬件设备上。

尽管如此,从小屏幕和简单的触控应用到主要使用手和手指与全尺寸计算机进行交互的全新模式不一定是一次直接的过渡。制造商需要重新考虑消费者使用触摸屏的方式,满足更加苛刻的新要求。最为重要的是,向更大尺寸屏幕的过渡使得多点触控能力变得不可或缺。例如,较小的手机显示屏可以依赖单手指触摸来控制和选择手机操作。然而,虽然几个手指笔画在5英寸屏幕上已经足够,但在12英寸或40英寸的设备上,或当多个用户同时使用双手进行交互时,又需要多少笔画呢?会有哪些广受欢迎且面向大尺寸设备的新应用出现呢?制造商如何确保他们的设备支持这些应用?

触摸屏技术的基本原理

当今触摸屏的基本原理源于早期使用(而且现在仍在大量使用)按钮、滚轮和滑块的触控技术。多年来,机械开关的使用量持续下降,电阻薄膜开关、压电开关、基于电容感应的触控技术等控制技术引领了发展趋势。

电阻式触控技术

电阻式触控技术包含一个可弯曲的顶层、一个绝缘隔离片和一个底层基板。顶层上表面印有图形,下层表面上印有一个使用银或碳的导电油墨的导电图形。基板上印有相应的导电图形。各个导电层通过隔离片上的孔被挤压在一起,从而形成一次接触。为了形成触觉反馈,当开关动作发生时,覆盖层下的金属或塑料圆顶可用于发出 “咔哒声”,顶层上的压花可用于将用户的手指引导至每个开关的“最佳触点”。尽管如此,薄膜开关还是有很多缺点。首先,它们并非真正意义上的触控开关。形成接触需要物理移动和物理压力。

与此类似,电阻式触摸屏也包含多个层,其中最重要的是两个间隙很小的薄导电层。按压屏幕外表面上的某个点将导致这两个金属层在该点相连,这相当于一个分压器,将导致电流发生变化,这种变化将被记录为一次触控操作,并被发送至控制器进行处理。

图1 –电阻式触摸屏的结构

电阻式触摸屏受到了市场青睐,因为它们的生产成本低,而且具备卓越的手写笔能力,拥有很多支持者,尤其对于使用亚洲字符的应用更是如此。但是,随着多点触控应用逐渐成为趋势,电阻技术却不支持多点触控。此外,由于需要多个影响光学性能的层或“堆叠”,显示屏因反射作用在阳光下的可视性较差,而且显示屏的亮度也会大幅减弱。由于需要一个柔软的外层与手写笔(或者任何与其接触的物体)进行接触,电阻式触摸屏也很容易划伤、进入湿气和灰尘。

投射电容式触控技术

与电阻式触控技术形成竞争的一项技术使用投射式电容场。该技术迅速赢得了用户的支持,因为它拥有一个坚硬、“光滑”、外观极佳的外表面,而且从实用的角度而言,完全密封,可防止灰尘和湿气侵入。为了顺应消费者的需求,制造商做出了迅速响应,大多数制造商似乎已将电容式触控技术视为今后发展的方向。该技术的工作原理是:当某个物体(如手指)接近或触摸屏幕表面时,系统将测量电容(即容纳一个电荷的能力)的微小变化。尽管如此,并非所有的电容式触摸屏都一模一样。不同的电容-数字转换(CDC)技术以及用于搜集电荷的电极的空间排列方式决定了设备所能实现的总体性能和功能。

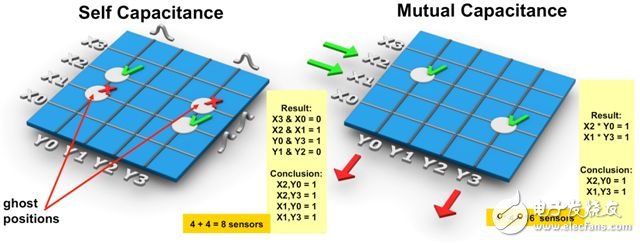

在如何排列和测量触摸屏中的电容变化方面,设备制造商有两个基本选择:自电容和互电容。大多数早期的电容式触摸屏依赖于自电容,即测量整行或整列电极的电容变化。这种方法对于单点触控或简单的两点触控交互不构成问题,但却给更加高级的应用带来了极大限制,这是因为,当用户按下两个点时,会引发位置模糊问题。系统能够有效检测到两个(x)坐标和两个(y)坐标,但却无法知道哪个(x)与哪个(y)是一对。在识别触控点时,这将导致“幽灵”位置,从而降低精度和性能。

图2 – 自电容和互电容的差别

作为另一种解决方案,互电容式触摸屏使用一组被排列为一个正交矩阵的收发电极,因此能够测量一行电极和一列电极的相交点。通过这种方式,互电容式触摸屏可以检测到由一对特定的(x,y)坐标代表的每一次触摸操作。例如,一个互电容式系统可以检测到(x1,y3)和(x2,y0)两个触控点,而一个自电容式系统只能检测到(x1,x2,y0,y3)。(见图2) 基本的CDC技术也会影响性能。在电荷获取过程中,接收行的电位保持为零,只有用户触摸的发射X和接收Y电极之间的电荷被传送。其它技术也可以做到这一点,但CDC的优势是其抗噪声和抗寄生效应的能力。这种能力可以提升系统设计的灵活性,例如,传感器IC既可以被放置在靠近传感器的FPC上,也可以被放置在较远的主电路板上。

传感器设计

传感器设计中的一个重要参数“电极节距”指的是电极的密度,或更准确地说,触摸屏上的 (x,y)“节点数量”,该参数在很大程度上决定了触摸屏的分辨率、精确度和多指分辨度。虽然不同的应用具有不同的分辨率要求,但当今的多点触控应用需要识别拉伸和收拢指尖等小尺度触控动作,因此需要较高的分辨率才能识别出多个相邻的触控动作。

通常而言,触摸屏需要约5毫米或更小的行和列电极节距(拇指和食指收拢时指尖之间的距离)。这个距离可以让设备正确地跟踪指尖动作,支持手写笔输入,并使用合理的固件算法杜绝意外的触控动作。当电极节距在3到5 毫米之间,触摸屏就能支持笔尖更细的手写笔的输入,从而大幅提升精确度,让设备能够支持更加广泛的应用。

触摸屏驱动芯片

底层芯片和软件是任何成功的触摸传感系统的核心。与所有其它芯片设计一样,触摸屏驱动芯片也应具备较高的集成度、最小的尺寸、接近零的功耗以及对一系列广泛的传感器设计和实现场景的灵活支持。任何驱动芯片都应在速度、功耗和灵活性之间取得平衡。

实现真正意义上的多点触控

Apple iPhone以及其它现代设备的用户非常熟悉当今的多点触控手势,其中最常见的是两个手指的收拢和拉伸动作。在一个更大的屏幕上,我们可以想象更加复杂的多点触控手势。例如,您可以想象涉及所有十个手指的手势动作的学生用绘画和音乐应用,或者两个或多个用户在一个屏幕上进行对战的平板电脑游戏。无论大尺寸触控计算技术如何发展,应用开发者都希望能够灵活并充分地利用触摸屏的各种新型交互方式。设备制造商不希望成为他们的拦路石,而且肯定不希望所制造的设备无法支持下一个非常热门的触控应用。

随着大尺寸触控应用开始使用4、5、10点触控,我们不仅要考虑新型应用将如何利用这些能力,而且还必须考虑控制芯片将如何利用这些更加丰富的信息打造更好的用户体验。例如,跟踪屏幕边缘周围的偶发性触摸动作并将它们分类为“抑制”的能力在大尺寸设备上要比在小尺寸设备上更加重要。

正如手机触摸屏应能识别出用户何时手持手机或将屏幕放在脸颊处,大尺寸系统也必须考虑用户手持和使用设备的各种方式,例如,使用手写笔时将手掌外侧放在屏幕上,或者使用虚拟键盘时将两个手掌放在屏幕上。识别和抑制偶发性触摸动作还不够,设备还必须跟踪它们,以便对它们持续抑制,即使它们偶然进入到活动区域。控制器能够同时准确无误地识别、分类和跟踪的触控动作越多,用户体验就越直观和准确。

在设计一个触摸屏应用时,工程师需要考虑很多因素。只有仔细考虑每一个因素才能打造出一个高性能、响应迅速的显示触控应用。第一个考虑因素通常是所需的精确度,即触摸屏报告用户手指或手写笔在屏幕上的位置的准确程度。一个精确的触摸屏的触摸位置报告精度应小于+/- 1毫米。跟精确度同样重要的是 线性度,用于表示屏幕上所画线条的“直度”。线性度取决于屏幕图案设计,而且也应小于+/- 1毫米。另一个实用的考虑因素涉及屏幕活动区域的尺寸以及应用可能显示的潜在触摸点的数量。在被识别为单次触摸动作之前,手指只能并拢,因此多指分辨度也很重要。我们还需要关注屏幕分辨率,因为它决定了所能检测到的最小的手指或手写笔动作。将分辨率降至几分之一毫米量级很重要,这有几个原因,其中最主要的是支持基于手写笔的手写和绘画应用。

从用户角度而言,触摸屏设备最重要的特性是响应时间。响应时间指的是设备记录一个触控操作并做出响应所需要的时间。对于点击等基本的触控手势而言,设备应在100毫秒内记录输入并向用户提供反馈。考虑到各种系统时延,这通常意味着触摸屏应在15毫秒内报告第一个合格的触摸位置。手写识别等应用要求更快的响应速度。另一个影响用户屏幕体验但也许对于用户并不明显的因素是信噪比(SNR)。信噪比指的是屏幕辨别由真实触控操作产生的电容信号和由临时噪声产生的电容信号的能力。电容式触摸屏控制器测量行列耦合电容的细微变化,而测量方式可极大影响控制器对于外部噪声的敏感度。大尺寸触摸屏在这方面面临尤其巨大的挑战,因为最大的噪声源之一就是LCD自身。

随着触摸屏变得越来越大,支持越来越多的同时触控操作以及越来越复杂的交互式内容,实现所有这些功能的顶尖性能也变得越来越重要。

上一篇:电容式触摸屏控制器介绍

下一篇:积极应对触控新需求 晶心科技打造最高综合效益

推荐阅读最新更新时间:2023-10-12 20:55

- 英飞凌推出OptiMOS™ Linear FET 2 MOSFET, 赋能先进的热插拔技术和电池保护功能

- USB Type-C® 和 USB Power Delivery:专为扩展功率范围和电池供电型系统而设计

- ROHM开发出适合高分辨率音源播放的MUS-IC™系列第2代音频DAC芯片

- ADALM2000实验:变压器耦合放大器

- 高信噪比MEMS麦克风驱动人工智能交互

- 在发送信号链设计中使用差分转单端射频放大器的优势

- 安森美CEO亮相慕尼黑Electronica展,推出Treo平台

- 安森美推出业界领先的模拟和混合信号平台

- 贸泽开售用于快速开发精密数据采集系统的 Analog Devices ADAQ7767-1 μModule DAQ解决方案

电气控制与S7-1200_PLC应用技术

电气控制与S7-1200_PLC应用技术 Electric Motor Control: DC, AC, and BLDC Motors

Electric Motor Control: DC, AC, and BLDC Motors

京公网安备 11010802033920号

京公网安备 11010802033920号