新能源汽车需要怎样的主驱逆变器?

作者:电子发烧友;英飞凌 张昌明;英飞凌 耿旭旭

序

随着新能源汽车的发展,其关键部件主驱逆变器的重要性越来越高。市场对主驱逆变器提出了哪些核心需求;在不同的需求下,市场上又有哪些流行的主驱技术方案;汽车厂商又如何选择一款合适的主驱方案?

请继续阅读,本文将一一为您详细解答........

近年,新能源汽车在全球各大主流汽车市场取得了长足发展,根据欧洲汽车制造商协会ACEA的数据,2023年1-10月欧盟国家累计新能源汽车(BEV+PHEV)注册量约194万辆,同比增长约32%,渗透率超过20%;而乘联会公布的数据中,国内同期新能源汽车零售量高达596.2万辆,同比增长34.7%,渗透率更是高达34.5%。

随着市场扩大以及相关产业链的成熟,新能源汽车早已从以往的政策驱动转变为产品驱动。从近几年的新能源汽车产品也能够看到,无论是自动驾驶、座舱等智能化程度,还是续航里程、电驱系统性能等方面都有了很大的提升。

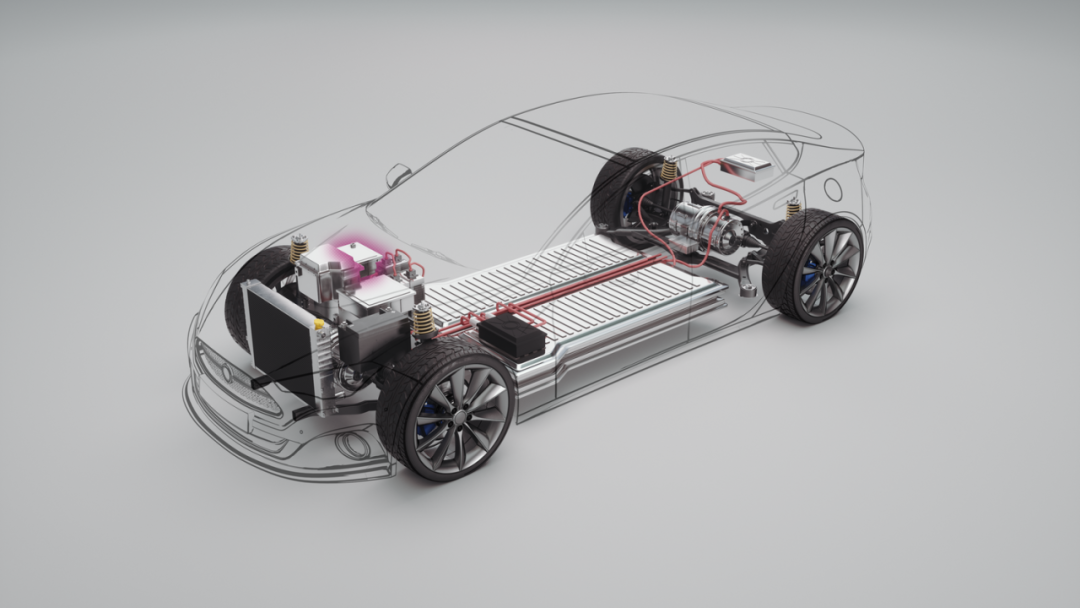

主驱逆变器作为控制主驱电机的关键部件,它将电池包的直流电转换为驱动电机的交流电,其转换的效率则很大程度上决定了车辆行驶的能耗表现。同时主驱逆变器的峰值功率配合高性能的主驱电机,也决定着车辆的整体性能。

Infineon

主驱逆变器发展趋势

车辆续航里程越来越长、性能越来越强已经是今天新能源汽车的主要发展方向,比如今年500km以上的续航里程已经成为了主流BEV(纯电动车)的标配;HEV(混合动力汽车)续航里程不少已经超过1000km,甚至有部分BEV车型CLTC(中国轻型汽车行驶工况)续航里程也超过1000km。

当然,提升续航里程,也可以通过提高电池包容量来实现。但目前电池能量密度受限于材料等因素,无法大幅提高,因此提高电池包容量的同时,不仅成本较高,还会大幅增加车辆重量,从而提高驱动能耗,即实际续航里程的增幅会小于电池容量增幅。

所以 提升新能源汽车续航里程的关键 ,其实可以看成是电池包容量和驱动能耗之间的平衡,而目前在电池成本较高,能量密度提升较慢的情况下, 优化主驱逆变器的运行效率就是重中之重 。

而在性能方面,一方面是单电机的功率越来越高,主驱电机峰值功率可以超过300kW;另一方面是驱动电机数量的提升,继双电机和三电机之后,今年还出现了数款四电机车型,这对于电机以及配套的逆变器等设备的功率密度要求将会更高。

纵观近年来主驱逆变器的发展情况,首先是新能源汽车续航里程的需求下,

更高效率的主驱逆变器就成为了主流需求

;

其次是进入电动汽车时代,电机功率越来越大,与此同时主驱逆变器要支持的峰值功率也更大,在车辆有限空间内, 需要更高功率密度的主驱逆变器 ;

另外,在新能源汽车市场不断扩张的过程中,需要持续降低整车成本,作为车辆核心部件之一的 主驱逆变器,市场必然对其降本增效有更大的需求;

最后,在整体技术迭代速度较快的情况下,如何保证 主驱逆变器整体工作的稳定可靠 ,也是用户最关注的点之一。

所以我们可以将主驱逆变器的发展趋势,简单总结成四点: 更高效率、更高功率密度、安全可靠、低成本 。

但要实现这些目标并不简单,要提高主驱逆变器的转换效率,从器件、芯片到驱动电路设计再到散热设计,都需要进行多方面的优化。比如采用更低损耗的功率器件、栅极驱动IC,或增强功率模块的散热性能。

Infineon

从IGBT到SiC, 从400V到800V平台,

技术方案不断演进

在主驱逆变器中,由于成本优势,目前主流的解决方案是基于硅基IGBT。随着SiC的广泛应用,主驱电压等级也正在从如今的400V往800V加速发展。

在技术更替的背后,实际上正是为了满足高效、高功率密度等的需求。相比于硅基IGBT,SiC MOSFET在器件关断时拖尾电流较小,器件的开关损耗也会较小;同时电动汽车在日常低负载工况下,主驱逆变器所需输出的电流大小远低于额定电流值,而SiC MOSFET在中低电流下的导通损耗相比IGBT要低得多,在整体系统中具有显著的效率提升。

功率密度方面,SiC MOSFET可工作于更高的开关频率,损耗更低,因此对散热要求较低,可有效减小驱动部件以及水冷部件的重量及体积;同时高开关频率也降低了无源器件的尺寸和成本,因此SiC主驱逆变器在相同功率下,体积能够大幅下降。

不过在800V平台下,由于电压翻倍,主驱逆变器中除了IGBT、SiC MOSFET等需要普遍升级耐压值至1200V外,还有多种器件,包括MCU、栅极驱动器、电流传感器等要求具备更高的性能。

综合来看,如今的新能源车型包括BEV、HEV和PHEV等,其采用的牵引逆变器方案丰富多样,比如有出于成本考量,在双电机车型中选择在主驱逆变器采用SiC,辅驱逆变器采用硅基IGBT的方案;电机布局上有前后双电机、后二前一、后置单电机、前置单电机等;而HEV以及PHEV目前的驱动方案更是百花齐放,比如发动机串联、并联、混联、增程等,根据电机分布,以及发动机是否有直驱部分等延伸出多种驱动方案。

因此, 在驱动方案多样的情况下,能够为不同方案提供完备的芯片选型以及牵引逆变器解决方案的芯片厂商,对Tier1和主机厂而言就十分重要了 。

Infineon

英飞凌一站式牵引逆变器解决方案

作为全球汽车芯片巨头,英飞凌推出的产品几乎覆盖汽车牵引逆变器上所有的组件,并提供一站式的应用解决方案。

据了解,英飞凌提供包括AURIX

TM

MCU、EiceDRIVER

TM

无磁芯隔离驱动芯片、OPTIREG

TM

PMIC、XENSIV

TM

电流传感器、IGBT/SiC单管和模块在内的主驱逆变器核心部件,应用范围覆盖混合动力汽车、电动汽车的多种需求。

在主驱逆变器中,MCU可以看作是系统的大脑。MCU在逆变器中负责执行驾驶员的操作指令,通过电流传感器等信号确定电机工作状态,使用FOC算法向栅极驱动器发送控制脉冲PWM,而MCU则继续根据传感器数据确定电机位置和转速,以实现精准控制。

汽车应用中,用户最看重的无疑是安全可靠。英飞凌AURIX TM 系列MCU为主驱逆变器提供多达六核的高性能架构,支持最高ASIL-D的功能安全标准。同时英飞凌OPTIREG TM PMIC可以搭配AURIX TM 系列MCU,为主驱逆变器MCU以及外围电流传感器等芯片供电的同时,对MCU、系统工作状况等进行监测,作为最后一道安全屏障。

EiceDRIVER TM 无磁芯隔离驱动芯片用于驱动IGBT、SiC MOSFET等功率器件和模块,主要作用是放大MCU的逻辑信号,实现对功率器件的快速关断与导通。而隔离驱动芯片顾名思义,是在驱动功率器件的同时,集成了电气隔离的功能,将功率器件的高压与MCU的低压电路进行电气隔离,保障系统安全。在主驱逆变器中采用EiceDRIVER TM 驱动芯片,能够减少额外的器件使用,降低系统成本,同时与英飞凌功率器件有很强兼容性,使用便利性、运行稳定性有保障。

功率器件方面,英飞凌提供了多种适配不同应用的产品,比如Hybrid PACK TM 和EasyPACK TM IGBT模块产品家族,电流等级支持50A到950A,支持从400V到1200V的电压等级。其中HybridPACK TM 系列主要面向混合动力汽车和电动汽车,拓展了IGBT模块的功率区间。该系列产品提供基于6种不同封装的多个版本,从而实现了电压及功率等级拓展性的最大化。

EasyPACK TM 则面向小功率的应用,比如A0级、A00级微型纯电动车以及混合动力汽车的中小功率逆变器上。尽管依然是采用硅基IGBT,但其基于EDT2芯片技术,在低负载下效率更高,相比上一代产品降低了20%的损耗,能够显著提升新能源汽车的续航里程。

高端应用上,英飞凌目前已经推出了基于IGBT和SiC器件的HybridPACK TM Drive G1&G2车规功率模块。其中今年5月开始供货的HybridPACK TM Drive G2提供750V和1200V 的电压等级,并使用了基于英飞凌新一代芯片技术EDT3的IGBT,以及CoolSiC TM G2 MOSFET。

较强的栅极氧化可靠性及一流的开关和导通损耗,在高效率、高功率密度方面都有出色表现。

目前英飞凌的IGBT和CoolSiC TM MOSFET产品已经在多款新能源汽车主驱逆变器上应用,相关产品无论是能效表现还是性能表现,都处于行业领先水平。

所以 , 对于新能源汽车而言,英飞凌的主驱逆变器解决方案在高能效方面,能够为新能源汽车带来更长的续航里程;高功率密度带来体积更小的主驱系统,能够拓宽车内空间;灵活的方案适配能够帮助新能源汽车降低成本;而安全性、可靠性方面,更是英飞凌引以为傲的产品优势,在多款新能源汽车产品上应用的优秀反馈也证明了这点。

Infineon

写在最后

如今高速增长的新能源汽车市场,需要高效率、高功率密度、安全可靠、低成本的主驱逆变器,可以看到无论是器件技术还是方案的演进,比如更高效的功率器件、更高集成度的驱动芯片、更高的平台电压、更多样的驱动方案等,都围绕着这四大方面发展。

对于未来仍有巨大发展空间的新能源汽车市场来说,主驱逆变器作为最核心的部件之一,也将跟随市场发展而加速迭代升级的进度。可以预见不久的将来,主驱逆变器领域还会涌现更多创新方案。

欢迎关注微信公众号

英飞凌汽车电子生态圈

产品需求提交

如果您对英飞凌产品有需求,请扫描二维码填写需求表,我们的销售将尽快为您服务!

京公网安备 11010802033920号

京公网安备 11010802033920号