本文将描述设计人员和制造商如何能够利用基于CMOS(互补金属氧化物半导体)MEMS(微机电系统)技术的下一代麦克风来克服ECM的众多相关问题。

麦克风技术的演变:从ECM到硅晶技术

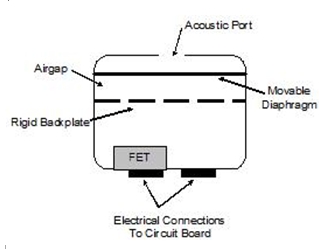

传统ECM是一个金属罐,由一层可移动的永久充电振膜和一块与之平行的刚性背板以及场效应晶体管(FET)构成,如图1所示。声波使振膜弯曲,改变振膜和背板之间的气隙间距,从而使振膜和背板之间的电容发生改变,这种改变以电压变化的形式输出,可反映出进入声波的频率和幅度。

图1所示为一典型的音频系统设计,其中,FET的源极接地,漏极一般通过一个2.2k的电阻偏置。

|

| 图1: 驻极体电容器麦克风(ECM)的横截面简图。 |

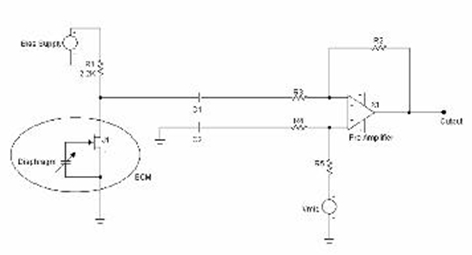

需注意,ECM的振膜与FET的栅极相连接,如图2所示。ECM的输出通过一个串联电容被AC耦合到前置放大器。这一AC耦合电容提供了一个单极高通滤波器(HPF),有助于过滤掉可能使模数转换器(ADC)进一步饱和的有害低频成份。尽管ECM的输出是单端的,为获得最佳噪声性能,设计人员通常通过从ECM附近的未用前置放大器输入各产生一路线迹,并使两路线迹保持平衡,再使用一个差分输入放大器,消除了两路线迹中的共模板级噪声源。

|

| 图2: 采用ECM和集成式FET的音频系统的典型示意图。 |

麦克风设计的挑战:减少噪声

音频系统设计人员的主要挑战是在系统设计中使总体噪声最低。ECM的噪声由若干来源决定:偏置电压波动引起的电子噪声,FET噪声,板级噪声,振膜的声音自噪声,以及被耦合到FET的高阻抗输入的外部电磁(EM)场和射频(RF)场。

当安置有ECM的系统靠近带有功率控制的射频发射器时,功率控制产生的RF信号的音频成份可通过麦克风解调,转换为可闻于音频路径的声音信号。低功率的便携式设备一般使用功率门限(power gating)技术,不在使用中时就关断RF。这种门限在音频下出现。

在ECM中,由FET的高阻抗栅极来调校发射功率放大器的门限(在音频频段内出现),并放大信号。一旦信号进入音频频段,就很难消除。当音频信号产生可听见的干扰(一般称为击穿噪声)时,RF功率放大器的功率门限开启。减少ECM击穿噪声最有效的方法是把栅极引线长度减至最短,并用一个电容来滤除手机、笔记本电脑等配备有Wi-Fi功能的无线系统中出现的RF干扰。这一电容应该加在FET的漏极上,并最好位于麦克风罐内部。该电容容值根据干扰场的载波频率和电容的最佳衰减频率来选择。电容的衰减频率可从制造商提供的规格手册中查到。

音频系统中另一个最常见的噪声源是电源(偏置电压)波动。ECM是低敏感度的麦克风,输出10mVrms数量级的很小的模拟信号。由于ECM没有任何电源抑制(PSR)能力,电源很小的波动就能引起用户能听到小输出信号波动。因此,为了维持最佳信噪比,应该采用额外的滤波元件来保持麦克风偏置电源的“干净”。

在音频系统中使用ECM还带来了许多机械设计和制造方面的挑战。首先也是最重要的,虽然ECM一直在不断缩小,但它已达到其尺寸极限,再进一步变小,就得付出敏感性、频率响应及噪声等性能降低的代价。目前,便携式电子设备中所用ECM的标准尺寸范围为直径4~6mm,高度1.0~2.0mm。

另一项挑战是ECM不仅能够检测声音信号,还能检测出机械振动,并最终把振动转换为低频声音信号。当ECM被置于振动环境时,比如安装在电风扇或大型喇叭附近的电路板上,音频系统的主要噪声源将是振动。减少麦克风处振动的唯一方法是,在把麦克风安装在电路板上时,采用额外的机械隔离材料。

此外,不论是制作ECM振膜和背板的材料,还是ECM的永久振膜充电,在表面安装必需的高温下,性能都会显著下降。因此,在麦克风和电路板之间必须使用某种形式的电子互连(插座或弹性压缩式连接器),从而使本已很大的元件总体高度更大(与目前许多便携式电子设备的纤薄外形相比)。最后,因为ECM不能进行表面安装,而需手工组装,故与能够采用自动分捡(pick and place)组装工艺,能被焊接到电路板上的元件相比,它的组装成本更高,可靠性更低。

Akustica公司正在利用称为CMOS MEMS的最新型MEMS技术开发新一代的单芯片硅晶麦克风。不同于其它硅晶麦克风需要至少两块硅芯片,一块用作硅晶麦克风换能器单元,另一块用作集成电路(IC), CMOS MEMS麦克风是单块式集成电路,其中MEMS换能器单元由标准CMOS晶圆中的金属介电质结构形成。由于CMOS MEMS麦克风是采用业界标准CMOS工艺和目前用来制造集成电路的设备制作的,故该器件可以在全球任何一家CMOS晶圆厂生产。CMOS MEMS器件的制造已在九家不同的晶圆厂,经从0.6微米三层金属工艺到0.18微米铜互连工艺的11种不同CMOS技术得到验证。结果证明这项技术具有半导体制造的高良率和可重复性,能够以极高批量大规模生产。

在CMOS MEMS平台上开发的单块集成电路硅晶麦克风解决方案使消费电子设备设计人员和制造商得以避免众多ECM相关问题。图3是一个单芯片硅晶麦克风的俯视图和横截面图。这一单块芯片由MEM换能器(transducer)和阻抗匹配线路组成,它也是一个带有可移动振膜和刚性背板的电容性传感器。

|

| 图3: CMOS MEMS 麦克风芯片的俯视图(a)和横截面图(b)。 |

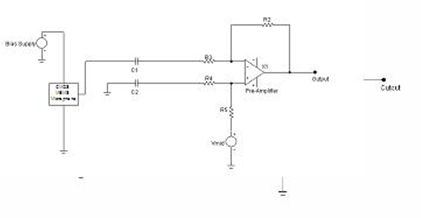

图4所示为一个采用了CMOS MEMS模拟麦克风的典型音频系统。鉴于CMOS MEMS麦克风更类似于模拟IC而非ECM,它也采用类似于IC的供电分式,直接连接到电源。电源输入和系统其余部分之间的片上隔离为元件增加了PSR,使CMOS MEMS麦克风本质上比ECM具有更强的抗电源噪声能力,并不再需要额外的滤波线路来保持电源线的“干净”。

|

| 图4: 采用CMOS MEMS麦克风的典型音频系统示意图。 |

当在微米级的声学结构内制作电子线路时,线迹长度很短,能够提高减少击穿噪声的能力。 不同于ECM中的FET,在CMOS MEMS麦克风中,由于是片上放大级,隔膜和前置放大器的间距极短,输入输出隔离更好。因为有电源和输出信号隔离更好,加上隔膜到前置放大器的距离更短,几乎没有可能会把电磁场耦合到麦克风里。

CMOS MEMS麦克风还解决了使用ECM所遇到的许多机械设计和制造方面的挑战。首先,CMOS MEMS麦克风单块集成电路的特性使其占位面积和高度比传统ECM尺寸的一半还要小。其次,CMOS MEMS麦克风振膜的尺寸和质量都很小,较之直径4-6mm的ECM振膜,其直径小于0.5mm,提高了抗振动性。第三,由于CMOS MEMS麦克风是采用标准CMOS材料和工艺制作的,它们本质上就能够耐受表面安装时所需的高温环境。无需机械互连又使这种麦克风系统的总体高度显著降低。最后, CMOS硅晶麦克风具有表面安装和分捡兼容性,不再需要进行手工组装,故而降低了成本,并提高了可靠性、生产能力和良率。

CMOS MEMS麦克风还能够在芯片上集成一个模数转换器,形成一个具有强健数字输出的麦克风。由于大多数便携式应用最终都会把麦克风的模拟输出转换为数字信号来处理,因此系统架构可以设计成完全数字式的,这样一来,就从电路板上去掉了很容易产生噪声的模拟信号,并简化了总体设计。

使用数字CMOS MEMS麦克风的优点在麦克风和CODEC之间需要很长电缆的应用中最为显著,比如笔记本电脑平台,为达最佳声效,一般麦克风被安装在显示器中,而CODEC则安装在电脑主体的母板上。在这种情形下,有许多电缆线和电子噪声源会对笔记本电脑显示器周围的小模拟声音信号产生干扰,故需要屏蔽布线(shielded cabling)和其它过滤元件来将干扰减至最小。然而,若使用数字CMOS MEMS麦克风,则无需屏蔽布线或过滤元件,简化了设计,减少了总体元件数目,降低了材料清单(BOM)成本。

本文小结

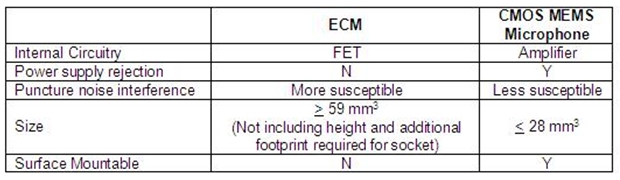

在为当前的下一代便携式电子设备设计音频系统时,CMOS MEMS麦克风能够解决使用ECM所无法解决的许多困难。表1总结了ECM麦克风和CMOS MEMS麦克风之间的不同之处,便于系统和机械设计人员以及制造商更好地利用CMOS MEMS麦克风。

|

| 表1: ECM麦克风和CMOS MEMS麦克风的主要特性比较。 |

利用Akustica公司的专利CMOS MEMS技术,可以把振膜与强有力的模数信号处理功能集成在单块芯片中,从而实现可用于未来的便携式电子设备的下一代麦克风。CMOS MEMS麦克风提供的这种设计简单性和生产效率将使手机、PC机、PDA和无数其它消费电子产品的设计人员及制造商能够制造出更强劲、功能更丰富、成本更低的产品,更好地为市场服务。

上一篇:优良PC TV方案必须考虑的三条判断准则

下一篇:精确计算电池剩余电量至关重要

推荐阅读最新更新时间:2024-05-03 10:58

- 古尔曼称苹果明年推出 AirTag 2 追踪器:升级 UWB 超宽带芯片,精确定位范围提升 3 倍

- 消息称苹果自研再下一城:蓝牙+Wi-Fi芯片 2025年iPhone 17系列首发

- 苹果从iPhone 18 Pro开始将弃用高通5G芯片

- 印尼投资部长确认:苹果计划在当地投资10亿美元建造零部件工厂

- 消息称苹果有望2026下半年推出折叠iPhone,并重振折叠屏手机市场

- 华为麒麟9020/9030/9040处理器曝光:小步快跑 四大方面升级

- 汇顶超声波指纹方案助力iQOO Neo10流畅解锁体验

- 曝苹果自研5G基带性能弱于高通:iPhone信号问题无解

- 消息称 AMD 将入局手机芯片领域,采用台积电 3nm 工艺

GB/T 33014.9-2020 道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第9部分:便携式发射机法

GB/T 33014.9-2020 道路车辆 电气/电子部件对窄带辐射电磁能的抗扰性试验方法 第9部分:便携式发射机法 模拟集成电路设计与仿真

模拟集成电路设计与仿真

京公网安备 11010802033920号

京公网安备 11010802033920号