基于多种总线系统和开发平台的虚拟仪器在测控和仪器科学领域逐步发挥越来越大的作用。目前国内在机载、弹载或者雷达无线电高度表应用非常广泛,而高度表的测高精度是保证飞机、弹载或者雷达正常工作至关重要的条件。为了保证高度表正常工作,需要在高度表使用前进行模拟测试。鉴于传统的高度表测量设备精度不高的缺点,需要设计一个精度较高的高度表测试系统。利用数字采集技术和计算机技术进行信号处理具有较高的测量精度,同时LabWindows/CVI软件平台结合了C语言和用于数据采集、分析和显示的测控专业工具,简化了用户接口的设计,使生成的应用程序可以在多种平台上移植。采用LabWindows/CVI虚拟仪器技术对高度表进行测试,具有较高的使用性和可维护性。

1 测试需求分析

高度表测试系统测试对象是一部由锯齿波信号调制的调频连续波、恒定差拍自动跟踪式c波段的某型无线电高度表。该高度表由发射组合、接收组合、伺服输出组合和收发鉴频组合组成,其工作原理如图1所示。

t1时刻高度表的发射组合通过天线向海面发射的线性调频波的频率为f1,在t2时刻收到回波信号。采用锯齿波线性调频体制,在t2时刻发射频率已变为f2,此时取出发射能量的小部分作为本振信号与回波信号在混频器中混频,检波后得到差拍信号fb,根据差拍信号得到高度信号的计算公式如下式所示。

![]()

式中:Tm为锯齿波调制周期;△f为调频带宽;H为所需测量的高度;c为电磁波传播速度。

当测试时处于动态平衡状态,△f和c是常数,fb在瞬态平衡下也是常数,此时所测的高度与调制周期成正比关系,可以用测量调制周期的方式测量高度表工作高度,如下:

![]()

高度表测试系统的作用是检测高度表是否工作正常。主要通过对高度表工作时产生的高度信号Pn和高度控制信号Pc进行测试,来判断高度表是否符合测试精度要求。采用直接测量的方法,难以保证高度表测量的精度。为此,本文采用将高度脉冲信号转化为脉冲个数的方式,来确保测量的精度。

根据式(2)的测高原理将高度转化为测量调制周期的周期长度。为了精确地测试高度信号,调制信号采用固定周期T1的锯齿波脉冲信号,将周期的测量转化为在一个调制周期内对锯齿波个数的计数N,计算公式如下:

![]()

式中:T是锯齿波周期;K1是高度与锯齿波的比例系数。据此波的长度则体现了测试的精度,在本测试系统中K1取0.1 m/个,即一个锯齿波脉冲的精度为0.1 m。[page]

2 测试系统结构分析

高度信号测试的资源主要有测试电源、高度模拟器、数据采集卡、数字化仪、工控机、显示器和适配器等。高度表测试系统以工控机为主控设备,基于LabWindows/CVI软件通过数据采集实现对无线电高度表高度的测试,系统总体框图如图2所示。

首先工控机发射控制指令给高度模拟器,高度模拟器产生相应的高度信号给无线电高度表;同时工控机发射控制信号,通过数字采集卡的数字I/O口和适配器,输出射检指令,使高度表处于工作状态。然后工控机发出控制指令通过数据采集卡的数字I/O口控制数据采集卡,开始采集高度控制信号Pc,工控机进行处理、存储并根据Pc信号的上升和下降产生控制信号,作为调制周期信号Pn的开始和结束信号。工控机对数字化仪采集过来的信号进行数据处理,在显示器上显示测试的锯齿波脉冲个数。整个测试过程由电源模块提供不同伏值的电压,保证各个模块的正常工作。

3 测试软件设计

使用LabWindows/CVI软件设计软件测试系统包括以下几个步骤:功能模块划分、测试流程、虚拟面板设计、数据处理和测量结果分析等。

3.1 功能划分和测试漉程

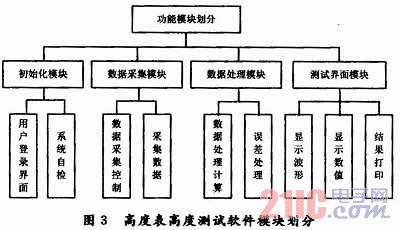

设计采用模块化的设计方法,即将测试软件划分为相互独立的模块,各模块在编写程序和运行程序时是相互独立的。模块化的程序设计有利于测试软件开发、维护、调试和运行。该测试软件模块划分如图3所示。

初始化模块包括用户登录界面和系统自检。用户登录界面是为保证使用者单独使用而设计的保密措施,包括用户名和密码验证,当用户名和密码均正确时才能使用该测试软件。系统自检是对高度表测试时硬件电路的检测,保证高度表测试系统处于正常状态。

数据采集模块负责将被测信号转化为数字信号。将高度控制信号Pc转化为数字信号,来控制高度信号Pn的采集。数据处理计算将采集到的数字信号,根据相应的比例关系转化为所需要的数字信号。误差处理包括系统误差、测量误差和粗大误差处理。粗大误差可通过数学方法进行处理;在高度信号的情况下通电获得系统误差,在测试的时候直接排除;测量误差可以通过多次测量求均值的方式使测量误差降低到允许的范围内。[page]

测试界面是软件人性化设计的一个标志,可根据客户的需要进行更改和维护。在虚拟面板上直接显示所测量信号的波形,通过数字控件显示脉冲个数和高度信息,最后在通过Excel输出并打印结果。根据图3所示的软件功能,设计相应的软件流程如图4所示。

3.2 虚拟面板设计

根据上述软件流程图和软件功能模块的划分并结合用户需求,进行高度表测试控制面板的设计,控制程序流程并显示测试和分析结果。在设计面板时应遵循以下几点要求:

(1)使用中文图形界面;

(2)系统测试不满足要求时提示出错;

(3)所有测试运行中的信息显示在同时面板上;

(4)界面外形美观大方,色彩和谐,画面布局合理,界面友好。根据上述要求设计面板如图5所示。

面板的左上方用于显示Pn信号的波形。左下方的数字控件显示工作的状态、测试的项目和方式与所测数据的测量结果。可以与标准值对比,查看误差是否在允许的范围内。右上方是测试的控制按钮,用于控制测试的开始、暂停、结束和打印结果。右下方是操作说明,对测试的过程进行文字提示和说明。

4 误差处理和结果分析

首先将数字化仪采样后的Pn信号转化为工控机缓存内存储的数字信号。为了保证测量结果的精确性,需要对测量的信号进行误差处理。测试过程中产生的误差主要包括系统误差、随机误差和粗大误差。

测量时产生的误差主要是由于数据传输延时、继电器动作延时和采集卡采集延时等产生的,这些误差是固定的,可视为系统误差。此外使用的电子器件在不同温度条件下也存在一定的误差,这些误差是随机变化的,一般情况下视为测量误差。测试过程中可能出现的干扰信号使得测试结果中出现“毛刺”,被视为粗大误差。测试的数据首先经过粗大误差处理,在进行系统误差处理,最后处理随机误差。[page]

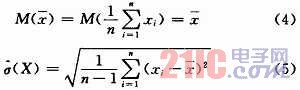

任何一次测量误差都是由系统误差和随机误差共同组成的。在确定条件下,对被测量x的第i次测量误差为:

式中:系统误差ε在测量条件相同时是不变的。测量次数n→∞时,测量误差δi的总和趋向于0。可通过多次测量求平均值的方法求得系统误差。

粗大误差的处理流程如图6所示。首先计算和标准差估计值,采用标准差的c1倍作为判别标准,判断残差是否满足测试要求。

不满足时剔除残差最大的坏值,重新判断直到满足要求为止。系统误差处理流程如图7所示。分别求n次和n-1次测量的均值,在求得两者的差值。根据n-1次测量结果的设置判别标准,判断差值是否满足要求。不满足时增加测量数据个数,重新判断直到满足要求为止。

该高度表测试系统相对传统高度表测试设备的优势在于可进行数字化处理,即对数字信号进行误差处理。将经过流程图6和流程图7处理过程视为对测试的优化过程。对10 m,30 m,80 m,200 m,500 m和1 000 m的模拟高度进行测量,优化前的测量结果和优化后的测量结果如表1所示。通过对比可知,优化后的测量结果测量精度远远高于优化前,即经过误差处理后的效果具有较高的精度。

5 结语

该高度表测试系统采用数据采集技术,具有较高的精度。LabWindows/CVI虚拟仪器技术使得测试面板更加人性化,适合无线电高度表领域非专业人士对装备的测试,提高了测试系统的实用性和可维护性。采用脉冲计数的方式对高度表的工作高度进行测量,显示出了数字测量方式相对模拟数据测量的优势。此外,采用的数字采集卡和数字化仪还可以测试高度表的其他测试技术指标,提高该高度表测试系统的经济性。

上一篇:基于LabVIEW的重力仪仿真与测试系统设计

下一篇:基于LabVIEW的多传感器空气流量测试系统设计

推荐阅读最新更新时间:2024-03-30 22:16

机器视觉技术及应用 (韩九强, 胡怀中)

机器视觉技术及应用 (韩九强, 胡怀中) Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号