超声流量计是通过测量超声波脉冲在流体中的传播时间导出气体体积流量的。对于1台超声流量计,由于确定流量准确度是流量计设计和计算方法、上游管道要求的函数,这不同于许多传统的测量方法。

举例,孔板流量计测量流量,对已确定的流出系数的准确度之内,要求对称,无旋涡流。为了得到已公布的流量测量的性能,AGA 3号报告建议了最小的直管段长度、管径的变化、孔板流量计上游的安装要求。当孔板流量计规格(β比)增加,由于减少了流量堵塞,使孔板对速度剖面的整型作用也减小了,其对流体干扰的敏感度也增加了。

涡轮流量计因流体对转子的作用也改进了流动剖面。由于进口流动剖面的改进,使涡轮流量计的性能也得到了改进。由于涡轮流量计对速度剖面的非对称性敏感,为此,AGA7号报告要求涡轮流量计使用整流器以消除进口的流动旋涡。

由于超声波流量计基本上没有影响人口流动的障碍物,流量计不会改变流动剖面,这种流量计根据流量计取得的流动样,依据可靠的计算方法准确地确定流量。

在多声道超声流量计的设计中,制造者尝试对流量计进行优化以降低它们对流动干扰的敏感。如果流量计可以对所有的流动干扰做修正补偿,那么,就可以不用整流器了。然而,由于有少量已发表的有关整流器如何影响多声道超声流量计性能的资料,对整流器与超声流量计联合应用仍有兴趣。根据其它型式的流量计的应用经验,整流器意味着潜在的效益。

作为一个替代多声道流量计的有效益的方案,与价格便宜的单声道超声波流量计一起使用整流器也是有意义的。另外,有少量可靠的试验数据证实了使用整流器的单声道流量计的性能。

这些结果得自第一部分试验,这些试验试图确定8in单声道和多声道超声流量计以不同配管安装和当与1台整流器联合使用的实用经验。这个试验是在试验流量计上游设置一个弯管或两个弯管,并且在流量计加装或不装整流器的情况下运行的。

进一步的试验是打算评估双向流量计测量性能和流量低于流量计能力1%时的流量测量准确度。在流体可以是双向流动的地方,如地下储气设施,计划安装超声流量计的人们对双向测量性能是关注的。

对于一个计量站的安装,需要确定流量计的数量和口径,因为量程比的原因,低流量的测量性能也应关注。

二、试验方法

流量计安装在高压环路(HPL)的测试管段上,试验介质为输送级的天然气。同时收集超声流量计和HPL上的临界流喷嘴组上的数据,它们作为流量标准。

在不同的压力下,5个双加权的音速喷嘴相对于HPL称重罐系统进行现场校准。所有的校准,由1台在线气相色谱仪和 AGA 8号报告状态方程确定气体性质。

与HPL的参比压力相关的静压,在1台流量计下游两倍管径处测量。气体温度在每台流量计下游三倍管径处测量。测量的温度和压力与测得的气体组分和超声流量计测出的气体体积一起被用于计算超声流量计的质量流量,这个质量流量再用来与临界流喷嘴确定的流量进行比较。

根据制造厂选用的方案,超声流量计可以用不同的方法得到体积流量。流量计M3和M4内部的校准方法用来计算总的气体体积和运行期间的时间。然后根据总的量计算平均流量。

流量计M1和M2报告(测量)实际流量,每秒提供一次流量值,确定平均体积流量。单个通道的状态、速度和声速数据也被记录。

典型的测试系统由通过流动环道的可循环气体构成,并达到气体温度和压力稳定,选择和切换不同的音速喷嘴组合确定稳定的流量。一个测试点由流量和其它度量90s周期内计算的平均值组成。一个测试点要重复6次以计算平均值和标准偏差。测量数据同时也由2台涡轮流量计采集。涡轮流量计的数据确认实验的一致性。

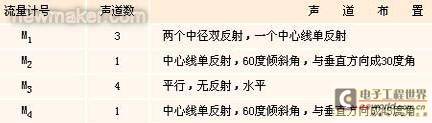

用于本次试验的4台流量计由制造厂提供,它们都是可商业化的。在本项目试验前没有做过流量校准。4台流量计有2台多声道的,有2台单声道的。表1给出了流量计声道布置情况。

表1 测试流诅计几何参数

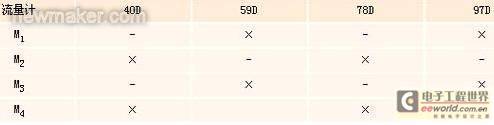

三、基本测试安装

基本测试的管线安装示于图1。所有的配管由8in内径的40号碳钢管(7.981in内径)制成,内部焊缝磨光。测试的流量计安装在90°长径弯头下游40D(D=8in)、59D、97D处。弯头的上游安装一个 12in×16in×10in的Sprenkle流束整流器,整流器之后是一个 10in×8in的同心大小头和43D 8in直管段直到弯头。每台流量计可在四个轴向位置中的两个进行测试(见表2)。

表2 流量计在基准条件下的测试位置

图1 基本流量测试的管线安装

四、基本测试结果

2台多声道流量计(M1和M3)在基准安装条件下的测试性能示于图2和图3。结果以百分误差表示(相对于 MRFHPL临界流喷嘴),其作为通过流量计的平均流速的函数。一个点代表了每个流量下6个重复测量的平均值,误差带表示95%置信水平。

对于流量计M1,在速度大于10ft/s时,所有的数据均落于0.4%范围之内,与速度无关(见图2)。 在流速低于10 ft/s时,误差曲线向上偏转,这可能是一个正向的零偏差或者修正算法的偏离引起的,这不能完全认为是低流量下的速度剖面不同所造成的,或许是两种影响的合成。

检查流量计的零流量,指示出零点飘移量为0.01ft/s。如果去掉零飘移,向上的偏转将会被拉平,由于最小的速度点(2.8ft/s)飘移为0.35%而在5.6ft/s的点飘移为0.18%。无论如何,这说明不能认为曲线向上偏转完全是零点飘移引起的。

图2 多声道流量计M1的基本流量测量结果[page]

流量计M3的测量误差与流经流量计的速度有关,示于图3。这台流量计测量误差的非线性特征不同于先前在MRF(Grimly)和其它地方(Van Bloemendaal和Van der Kam完成)做过的12in流量计的类似的实验所观察的结果。只有流量计安装在59D处,在压力400 lb/in2(A)状态下收集到的数据,平均流速还在10ft/s以上时,误差落在0.3%范围之内,当速度增大时误差曲线向下倾斜。

图3 多声道流量计M3的基本测量结果

数据,包括可疑的数据组,在速度10 ft/s以上时,保持在0.5%误差以内,这些数据也表明,当压力从400 lb/in2(A)增到900 lb/in2(A)时流量测量差值为0.2%。当流量计在 59D与 97D处比较,压力在900 lb/in2(A)时的现量结果差值为0.1%。

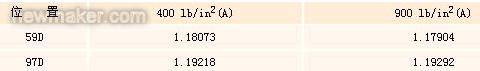

对于该差值的可能解释是,在59D以后速度剖面继续发展。通过单个声道速度比的比较,可以看出速度剖面形状改善。表3表示的是流量计M1在最大流量点,中心声道速度(超声声道在管线轴中心线)对外部声道速度的比值。流量计M3的类似的计算值示于表4。由于流量计具有唯一的声道位置,对于不同的流量计型式不应该进行比较。

表3 M1中心到外部的速度

表4 M3中心声道到外部声道的速度比

单声道流量计M2(见图4)安装在78D处时有大约-1.2%的偏移;安装在40D处有大约-1.8%的偏移,这台流量计的结果说明,在流量测量中的误差值与压力无关,但与轴向位置有关。单声道流量计M4在两个轴向位置和两个操作压力的测试误差曲线表示于图5中。曲线表明有一个0.5%的平均偏差,这也表明,在线压力比90°弯头和流量计之间的距离对测量结果影响更大。

图4 单声道流量计M2的基本测量结果

图5 单声道流量计M4的基本流量测量结果

五、 安装对测试的影响

到目前已经实施的影响测试的安装工艺示于图6。单声道流量计在两个不同的位置1和2(一个单90°长径L形弯管下游10D和19D)进行测试。多声道流量计在两个平面布置的弯头下游,在位置3和4(第二个L形弯管下游10D和19D处)进行测试。

图6 初期用于上游流量影响测试的管线布置

六、 安装对测试结果的影响

这些结果以与基准条件下的测试结果的偏差形式报告出来。

对于多声道流量计M1和M3,流量计安装在单90°弯管下游97D处取得的数据结果代表基准条件下的测试结果。单声道流量计M2和M4,流量计安装在90°弯管下游78D处,取得的结果用于基准条件下的测试结果。基准条件下的测试结果是一个最接近优化的工艺安装所能得到的结果。

多声道流量计M1在两个平面弯头下游10D处测试的结果示于图7。测试结果表明,裸管安装产生的测量误差在基本测量结果的0.5%范围之内,相对误差在0.3%~0.5%量级。相对误差出现在高气体流速情况。流量计安装在第二个弯管下游10D处,配备有19管束整流器和GFC型整流器的测试结果没有明显的差别。在速度20ft/s以上,两种整流器降低相对误差至少到0.25%。

对于速度20ft/s以下,所有的结果趋于收敛,这表明流量计要么是对安装布置产生的速度剖面敏感,要么是在这个速度范围内的速度剖面影响没有明显的差别。所计划的速度剖面的测定将有助于解释这些结果,它也将进一步对已经收集的与单一声道速度比有关的数据进行解释。

安装在两个平面弯头下游19D的流量计M1的测试结果示于图8。裸管和19管束整流器的结果相对测量误差都约为0.5%。当流量计安装在弯管下游19D处裸管测量的误差比流量计安装在10D处的误差稍微大一些,在10ft/s速度以上,与GFC一起安装的测量结果与基准条件下的测试结果相比较在0.l%之内。另外,低流速时,测量结果收敛。 [page]

图7 同一平面内相距10D的两个弯头下游10D的多相流量计M1的相关性能

图8 同一平面内相距10D的两个弯头下游19D的多相流量计M1的相关性能

由安装在19D处的流量计M3测试的裸管安装条件下的结果示于图10中,与10D位置的流量计数据相比偏移了大约0.2%,并且在20 ft/s速度以上,仍保持在基本测试结果的 0.25%之内。除了最高流速以外,19管束整流器的数据接近一致。对于气流速度45 ft/s以上,GFC产生的测量误差比19管束整流器和裸管更接近于基准安装条件下的误差。

图9 图7 同一平面内相距10D的两个弯头下游10D的多相流量计M3的相关性能

图10 图7 同一平面内相距10D的两个弯头下游19D的多相流量计M3的相关性能

在一个90°长径弯管下游10D和19D处安装的单声道流量计的测试结果示于图11。测量结果表明误差偏移相对于安装在90°弯头下游78D处的基准条件下的测试误差约2%~2.2%。流量计绕轴线旋转90°产生的附加误差偏移为1.3%。

图11 单个90°个弯头下游单声道流量计M2的相关性能

图12 单个90°弯头下游单声道流量计M4的相关性能

安装在弯头下游19D的流量计M4除了90°位置外,相对于基准条件下的偏移约为1.5%~2%,结果示于图12。由于测量声道与垂直方向成45o应该是这一原因,这台流量计的测试结果说明与其位置基本无关。在这种情况,尽管当流量计机体的轴中心发生偏转,声道位置相对于流动干扰仍保持一致。

七、结 论

基准条件下的测试说明,在一个长径90°弯头下游59D处流体速度剖面没有充分发展,测试的流量计对随后的发展中的速度剖面敏感。这表明测试的8in流量计的准确度可以通过流量校准得以改善。

8in的多声道流量计的测试结果表明,使用整流器对改进测量准确度具有潜在好处。

单声道流量计测试表明其具有潜能,在流场条件好的情况下,可以获得优于0.5%的测量准确度。通过安装在一个单个的90°弯头下游10D和19D处的流量计的测试说明流量计对一个简单的扰流的敏感度。相对于基准条件下的测试,流量测量误差范围为1%~4%。

实验测试结果只是一个大的测试计划的初步,对取得的数据和来自这个测试计划其它的试验资料进行更加深人的分析,将获得有关超声流量计在高压天然气中应用性能的新认识。(end)

上一篇:工业CT密度分辨率测试

下一篇:军用继电器电磁干扰测量方法浅谈

推荐阅读最新更新时间:2024-03-30 22:35

传感器与检测技术(第4版) (徐科军等)

传感器与检测技术(第4版) (徐科军等) 控制系统计算机辅助设计 — MATLAB语言与应用

控制系统计算机辅助设计 — MATLAB语言与应用

京公网安备 11010802033920号

京公网安备 11010802033920号