1总体设计原理

悬浮轴振动测量传感器的设计包括电容传感器的设计、振荡电路的选取、光电编码器的采样、差频计数的实现、单片机智能控制几大部分。其基本原理是:首先,利用导电介质电容传感器将振动位移的变化转换为电容量的变化,由于电容传感器为振荡电路中的电容元件,因而,电容量的变化会引起振荡器输出频率的变化。同时,选择另一只电容传感器作为温度补偿传感器,通过振荡器同样得到一个频率信号。振动信号的采样是由光电编码器的等转角取样实现的,在光电编码器、门电路及单片机硬软件的配合下,将2个高频信号输入差频计数器就能得到固定时间间隔内的计数值,送C8051F020单片机进行存储和处理,得到计数差值并转换成振动位移的大小,实现框图如图1所示。

2传感器的研制

2.1测量电路

悬浮轴的振动位移测量电路由两部分组成:一方面利用导电介质电容传感器将悬浮轴振动位移的变化转换成电容量的变化;另一方面,利用反射式光电编码器实现悬浮轴转动的等角度采样,保证采样的精度。

2.1.1导电介质电容传感器的设计

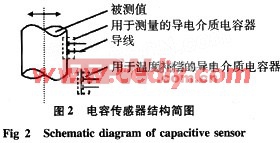

利用改变电容极板面积S和极板之间距离d的方法,均可以达到改变电容量C的目的。选用变极距式电容传感器实现对悬浮轴的振动位移测量。为使传感器能将振动位移的变化转换成相应的电容量变化,使两者成单值函数关系,并保证悬浮轴在转动和受外界干扰时的真实运动状况不发生改变,导电介质传感器以悬浮轴本身作为电容器的动极板,采用温度对材料膨胀系数影响小的铜作为静极板。另外,设计时对电容传感器的灵敏度、线性及寄生电容的影响也给予充分考虑。设计时采用2只电容传感器:1只用于测量,1只用于温度补偿。而且,每只电容传感器又都是2只电容器串联组成的,这样,既解决了电容传感器导线的连接问题,又减少了寄生电容的影响。设用于测量的电容传感器电容量为C,用于温度补偿的电容传感器电容量为C0,设计的具体参数如下:

2只电容器的初始安装极板间距均为x0=25μm;绝缘材料的厚度d1=10μm;每个极板的覆盖面积A=0.5 cm2;测量振动的范围为-25~25μm(即极板间距z范围为0~50μm);ε0=8.85×10-12 F/m,εr=2.3ε0,其结构简图如图2所示。

首先,极板间距和振动位移△x的关系为

x-x0=△x (1)

由于每只电容传感器均由2只电容串联构成,考虑极板表面绝缘膜厚度,得到测量电容传感器的电容量C和温度补偿电容传感器的电容量C0分别为

2.1.2利用光电编码器实现等转角采样

光电脉冲编码器是一种旋转式脉冲发生器,它将机械转角变成电脉冲,可作为位置检测和速度检测装置。设计中利用反射式光电编码器实现了高精度的等转角采样,其输出为脉冲信号,脉冲个数与旋转位移有关。悬浮轴的转速是50 rad/s,光电编码器采用等转角(2°)间隔采样,则每个采样周期约为t=111μs,即光电编码器输出频率为9kHz的脉冲信号。悬浮轴连续变化的振动信号转换过程为连续信号→离散信号,根据信号采样理论:若连续信号f(t)是有限带宽的,其频谱的最高频率为fm,则信号f(t)可以用等间隔的抽样值来唯一的表示,而最低抽样频率fs=2fm,即fs≥2fm。由于光电编码器的抽样频率fs=9kHz,因此,传感器能够测得的悬浮轴振动的最高频率fm4.5 kHz。

2.2信号处理电路

振荡器、差频计数器、控制电路、单片机共同组成信号处理系统。利用悬浮轴的振动位移与频率信号存在的函数关系,将传感器测量结果通过专门设计的振荡电路转换为频率信号,利用差频计数器进行控制计数,再经单片机处理,最终得到悬浮轴振动位移的大小。

2.2.1振荡电路的选取

电容传感器输出的电容变化量通过振荡器转换成便于测量的频率值,而且,要求电容量在几十pF的情况下,振荡器能输出高达30 MHz的振荡频率,可以采用非对称式振荡电路,它的结构如图3所示。

其中,反相器G1,G2选择了74HC04芯片(六反相器)。RS是保护电阻,经过硬件电路的调试,得到RS=20.3 kΩ。Rf是反馈电阻,也是整个振荡电路的延时环节,它的阻值大小直接影响到振荡频率的大小,因此,要合理确定反馈电阻参数Rf。由于电容传感器极板间距与振荡频率的关系是:极板间距越大,振荡器的振荡频率越高,计数器的计数值越大。为了保证测量结果的精确性,当极板间距最大时,计数器的计数值应该达到满量程的90%左右。本设计采用串行输入/12位并行输出的差频计数器,它的计数范围为0~212,计数时间△T应略小于采样周期取100μs,则Rf的参数确定过程如下:

2.2.2差频计数的实现

差频计数器采用频率计数的方法,外部晶体振荡器通过门控电路得到采样基准信号和计数复位信号,在采样基准信号上升沿来后计数器计数使能,计数模块开始对输入的频率信号进行计数,计数时间恰为△T,计数复位信号用于每一次测量开始时对计数模块进行复位,在计数复位信号的上升沿将采样的数据结果锁存,并清除上次测量的结果。计数时一方面考虑到电容传感器的温度补偿,采用了2个计数器差频计数的方式;另一方面,计数器本身由于采样时间和计数脉冲的不同步性存在±1的计数误差,加上差频计数器由2个计数器构成,更增大了计数误差,因此,关键是消除这部分误差的影响。 假设两电容传感器的容量C,C0经振荡器输出的频率信号分别对应为f,f0,即

f=f(D)+f(t), (7)

f0=f(t), (8)

式中f(D)为振动位移引起的频率变化;f(t)为环境温度引起的频率变化。

这样,通过差频计数器的差频输出能消除环境温度对测量结果的影响

Δf=f-f0=f(D) (9)

差频计数器的工作原理是在计数时间△T内分别对2个频率信号进行计数,测得的脉冲个数分别为n,n0,则有

n-n0=(f-f0)△T, (10)

式中n-n0为两计数器的差值。

由此,只要获得合理的计数时间△T,就可以得到2个频率信号的计数差值,设计时,△T是利用单片机计数光电编码器的输出脉冲确定的。由于光电编码器采样的时间间隔约为111μs,一个采样周期内除了计数外,必须留有计数值的记录和运算时间,所以,选取ΔT=100μs111μs,由式(10)可知计数器的读数差值与频率的关系为

差频计数器的启停信号是由单片机控制的。当单片机启动控制信号GEP为高电平后,差频计数器开始等待计数。差频计数器的被测频率信号是由2个与门控制输入的。在每个采样周期到来时即单片机接收光电编码器脉冲e1为上升沿后,单片机分别检测2个振荡器的输出频率信号osc11,osc21,等待osc11,osc21信号的第一个上升沿,分别发出控制信号f1,f2启动与门,使差频计数器接收对应的频率信号并进行计数,同时,单片机对应的内部计数器开始定时,定时时间为△T。定时时间到△T后,单片机关闭差频计数器的对应输入信号的闸门,读取差频计数器的计数值,并对计数器进行清零处理,当2个计数器均完成计数后,单片机开始对D1,D2进行数字处理。差频计数器被测频率信号与定时控制信号之间采用了同步锁定的方法,并分别对2个频率信号计数,这样就消除±1的计数误差。振荡器输出为高频信号,因此,一个采样周期内2个频率信号第一个上升沿到来的时间间隔不会大,即每个采样周期内都能完成对2个频率信号的ΔT间隔计数,周而复始就实现了整个差频计数的功能。差频计数器的工作时序如图4。图中,1为单片机的启停控制信号CEP,2为编码器的输出信号e1,3为测量传感器的频率信号osc11,4为与门1的控制信号f1,5为被计数器1计数的频率信号osc12,6为温度补偿传感器的频率信号osc21,7为与门2的控制信号f2,8为被计数器2计数的频率信号osc22。

2.2.3数据的处理

由于悬浮轴振动位移与单片机输出计数值成单值函数关系,最后,利用C8051F020单片机编写软件程序把计数差值转换成振动的位移量实现振动位移的存储和分析。其中,振动位移分别用2个字节进行存储,振动位移的正负根据减法器的进位位确定,它存储在一个独立的单元中,设定00H表示振动为正,01H表示振动位移为负。

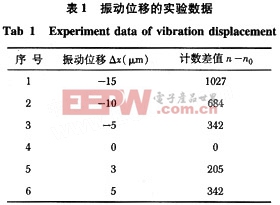

综合式(2)、式(3)、式(6)、式(11)可以推导计算出振动位移与计数器的差值之间的关系如表1。

3结束语

悬浮轴振动测量传感器能够测量振动频率小于4.5 kHz,振动范围在-25~25 μm内的振动位移量,实现了转动时对其振动位移的测量,同时,避免了对本身运动规律的干扰,而且,硬件采用差频测量、光电编码器控制等角度采样,结合软件的数据处理,在很大程度上提高了测量精度,消除了传感器调理电路电源波动、环境温度变化、分布电容的影响,还能屏蔽电磁干扰,保证了测量结果的可靠性,可应用在特殊的测控环境中。

上一篇:基于PCI的遥测解调及遥控注入测试卡的设计与实现

下一篇:用于光探测和测量的光环形振荡器传感器

推荐阅读最新更新时间:2024-03-30 23:24

模拟电子技术基础(第3版) (赵进全,杨拴科)

模拟电子技术基础(第3版) (赵进全,杨拴科) 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号