背光驱动的技术分析

LCD显示屏自身并不发光,为了可以清楚的看到LCD显示屏的内容,需要一定的白光背光源。在中小尺寸LCD显示屏中,一般采用白光LED作为显示屏的背光源。白色LED背光电源由数个白光LED组成,如手机、数码相机一般仅需要2到3个白光LED,而PDA和PMP则根据其显示屏的面积,可能需要3到6个LED。对背光驱动电路的要求是:

满足背光的亮度要求

整个显示屏亮度均匀(不允许有某一部分较亮、另一部较暗的情况)

亮度可以方便地调节

驱动电路占PCB空间要小

工作效率高

综合成本低

对系统其他模块干扰小

根据应用场合不同,系统设计者关注的重点可能会有所差别,例如对于低成本的产品方案中,可能会把整个驱动电路的成本放在第一位,对于手机的应用中,白光驱动电路对其他模块是否会产生EMI干扰则是要重点考虑的因素,而在MP3应用中,又有可能对EMI干扰不太关心。

白光LED驱动器基本上有两种驱动方式:一种是采用电感升压式DC/DC升压变换的原理来驱动,所有的LED串联接在一起,一般也叫做串联型驱动方式;另一种是采用升压式电荷泵驱动电路,所产生的电压一般在5V/4.5V或者是根据LED的正向导通电压而自适应确定的一个电压,所有的LED并联在一起,一般也叫做并联型驱动方式。

串联驱动电路

从技术发展的角度看,串联型驱动出现的比较早,技术上也比较成熟。 以启攀微电子的CP2126为例,典型的串联型驱动电路如图一所示:

以CP2126为例,一般而言,采用串联方式使流过每一个LED的电流都一样,则发光的均匀性好;同时由于其升压原理,所产生的电压依赖于LED导通指定电流时所需要的电压,反馈电压CS内部设定为95mV,可以计算出当需要15mA的LED电流时,R1的值应该为:R1=95mV/15mA=6.3ohm

无论是驱动2个LED还是多达5个LED,都可以通过改变R1的电阻值可以灵活的设定LED的亮度,在SHDN引脚施加一定占空比的PWM控制信号,可以使LED的亮度从不亮到满亮度之间无级可变。

在CP2126的设计中注意了两个问题:

1、避免了EMI的干扰问题

CP2126避免了一般的串联型LED驱动电路中电感和大电流开关所产生的EMI干扰问题,对于例如MP3、PMP之类的应用场合,这个问题可能影响不大,但是在手机应用中,EMI干扰会造成手机的接收灵敏度变差。CP2126通过优化了内部电路的设计,避免了这个问题。下表对比了两款串联驱动芯片在相同的应用情况下,对手机接收灵敏度的影响。

可以看到,CP2126的工作与否对手机接收灵敏度的指标几乎没有影响,而芯片X在工作时,由于EMI的干扰造成了手机接收灵敏度的下降。同时,CP2126在输入3.6V驱动3个白光LED的典型应用情况下,可以达到83%的转换效率。

PCB设计也会对电路性能有比较大的影响。一般而言高频部分的走线应该尽可能的短而粗,对地的过孔尽可能的大而多,在CP2126的相关资料中对此都有比较详细的说明。

2、内置输出开路保护电路

在应用中,有可能出现LED的开路故障情况,在这种情况下,由于CS引脚的反馈电压始终为0,如果没有保护电路,这种升压型的电路就会一直升压直到内部的开关管被击穿而损坏。所以,没有内置开路保护电路的芯片会要求外部增加一个Zener二极管,利用它的击穿来保护内部的开关管。保护电路如下:

显而易见,这样的保护电路又增加了系统的成本和PCB板的面积,另一种保护方式是增加一个引脚,采用如SOT23-6L的封装,对VOUT的电压采样并进行检测。CP2126的设计可以保证外围应用电路无须做任何改动,在LED开路的情况下芯片依然不被损坏,当故障状态解除后,芯片又可以正常工作。

并联驱动

虽然串联驱动电路具备了效率高的优点,但是整体的解决方案需要一个电感和一个肖特基二极管,这又额外的增加了系统成本,使得最终的综合成本和并联相比,并不一定有优势。同时,贴片电感的体积较大,一般有5.2mm*5.2mm大小,同时还有可能产生EMI干扰。

固定模式并联驱动电路

早期的并联驱动电路只是解决了LED所需要的电压问题,它把电池电压统一通过电荷泵的方式升压到5V或者4.5V的这样一个固定的电压,然后每一个LED通过串联一定的电阻阻值来控制LED的电流。

电荷泵电路的一个基本缺点在于,在给定的输出电压要求情况下,随着输入电压的变化,转换效率变化很大,理论上,两倍电荷泵电路所能达到的最高效率为:Eff=VOUT/(2*VIN)*100%

例如,当VIN=3.1V,VOUT=5V时,效率可以达到83.3%,由于内部器件的损耗,一般也可以达到80%以上。

但是,当VIN=4.2V,VOUT=5V时,理论效率最高就只有59.5%。

从图中可以看到,CP2128外围元件只需要三个电容,根据驱动LED灯的数目的不同,需要1到5个电阻,和串联驱动电路相比,虽然具有效率不高的缺点,但是外围元件的成本和所占PCB面积都比较小,还可以说是相当低成本的一个解决方案。

混和模式并联驱动电路

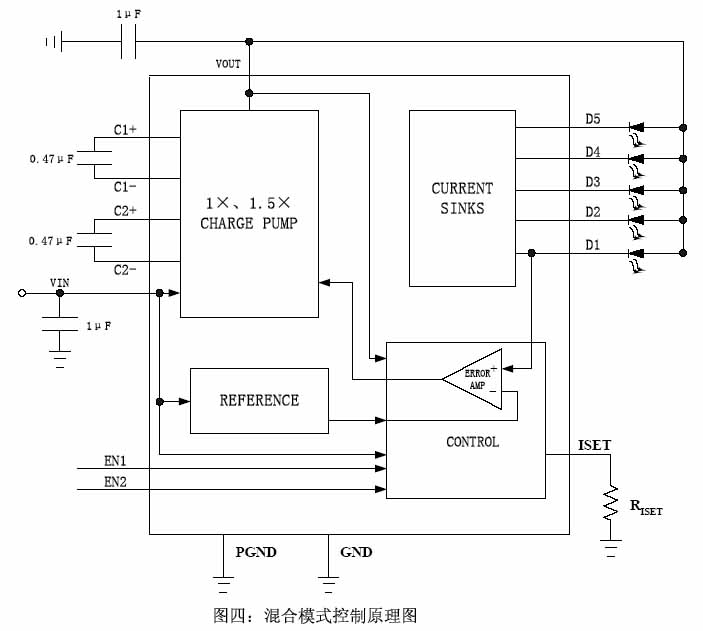

为了能够和串联驱动相抗衡,并联驱动电路要重点解决两个问题:一个是效率,一个是电流匹配。为了提高效率,非常有必要引入新的工作模式。在这种情况下,驱动电路所产生的输出电压不再是一个固定值,而是一个适当的并且可以驱动LED的电压值。一般来说,白光LED在工作电流为20mA时,正向导通电压一般在3.1~3.5V左右。锂电池的额定电压为3.6V或3.7V,充满电后的电压一般在4.2V~4.3V,锂离子电池允许深度放电到2.7V,但是在实际应用中,一般手机设置的强制关机电压为3.6V左右(不同整机厂商设定的强制关机电压可能不同)。在电池充满电后,这个电压足以直接驱动LED,在这种情况下,电荷泵电路不工作,电池的电压通过一个开关直接到VOUT然后驱动LED。而随着电池的放电,电池电压会逐步降低,当降低到一定的程度不足以直接驱动LED时,电荷泵电路开始工作。所以集成多种驱动模式成为背光驱动的主流解决方案,即所谓集成1倍模式和1.5倍模式,并且在尽可能的情况下,让电路工作在1倍的直通模式下。启攀新推出的CP2130/1/3,很好的解决了这两个问题。其中CP2130可以最多驱动5个LED,CP2131可以最多驱动3个LED,CP2133可以最多驱动4个LED。

同样,对于系统应用而言,最关心的指标仍是效率和LED电流匹配度。所谓效率,尽可能的工作在1倍模式能够显著提高整个电池工作电压范围的电源转换效率。

1、效率

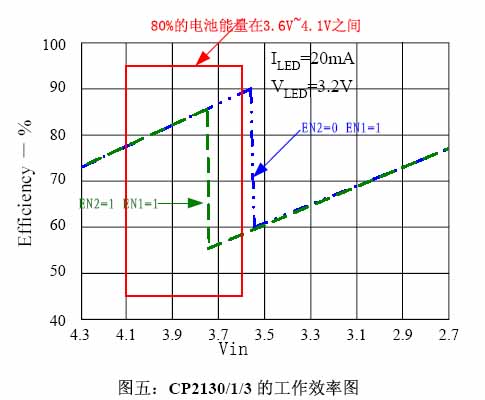

对于关注的效率问题,CP2130/1/3实现了两种工作模式自适应动态切换(即根据电池电压和LED实际导通压降判断),而不是固定电压点切换(即只考虑电池电压),从而显著提高了效率。只要电池电压比LED的工作电压高350mV至550mV(根据EN1和EN2的引脚设定不同而不同)时,CP2130/1/3就可以工作在相对效率较高的一倍模式下。

图示为典型应用情况下CP2130/1/3的工作效率。可以看到效率根据工作模式的不同,是一个两段的折线图,80%的电池能量在3.6V~4.1V之间,在这个电压范围内可以获得平均80%以上的工作效率。

2、电流匹配度

和串联驱动相比,并联驱动要解决的一个重要问题就是各个LED间的电流匹配,由于LED的发光亮度是和它的工作电流相关的,不一样的电流会导致显示屏的亮度不均匀。对于并联驱动的LED,在实际应用中,LED由于批次的不同和个体差异,在同样工作电流情况下的正向导通压降不同,可能会有50mV-200mV左右的电压差值,这要求在设计内部的电流控制电路时需要考虑到这个差异。CP2130/1/3采用申请了国家专利保护的Auto-Mirror技术,可以使得各并联白光LED电流匹配度几乎不随白光LED导通压降的差别而变化。即使导通压降差在50mV-200mV之间,LED的电流匹配度仍然可以达到2%以内。

上图是一种典型应用情况,CP2130/1/3采用QFN 3mm*3mm 16引脚的封装,同时外围元件相当简单,只需要四个电容。

3、支持PWM调光

目前调光方式主要有两种,一种是通过改变LED的直流工作电流的方式来调整亮度,例如,有的芯片通过设置内部的寄存器来直接设置LED的直流工作电流,从而达到不同的亮度台阶,这种方式的缺点是可能会产生色移。所谓的白光LED,其实是利用一种作为其管芯的蓝光LED所发出的短波长紫蓝光,激发涂布于输出光学透镜内壁的荧光材料,进而产生波谱较宽的白色复合光。在非额定电流工作情况下,LED所产生的光谱会有变化,导致最终的白光有色移。而另一种方式就是PWM调光,利用人眼的视觉暂停原理,以一定的频率和占空比来周期性的控制白光LED的导通电流在零电流倒额定工作电流之间来回切换,从而调整亮度,这种调光方式就不会产生色移。在应用时,为了确保人眼看不到LED周期亮灭的情况,PWM调光的频率一般要大于100Hz,CP2130/1/3可以支持0~50KHz的调光频率范围,这样大大方便了系统的设计。并且由于芯片优越的环路控制特性,保证了调光过程的平稳,消除了可能潜在的噪声干扰。

同时对于第一种调光方法,CP2130/1/3也设置了满量程、2/3量程和1/3量程三个电流等级来实现直流调光方式。

总结

本文对比介绍了目前常用的两种背光驱动解决方案,串联驱动电路具备效率高的优点,但是外围元件比较多,而并联驱动电路经过不断的发展,已经由最初的单纯的2倍电荷泵模式电压控制型电路变成自适应模式选择加电流控制的电路。这样的电路具备了外围元件数目少,综合成本低的优点,同时也避免了串联驱动电路通常所可能有的EMI干扰问题。目前,并联驱动电路的方案已经越来越多,逐步成为背光驱动电路的主流方案。

上一篇:由SM9576组成的全自动洗手器

下一篇:利用LED指示电流幅度的电路设计

推荐阅读最新更新时间:2024-05-13 18:11

GB 25991-2010 汽车用LED前照灯

GB 25991-2010 汽车用LED前照灯 Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号