引言

最近20年来,功率器件及其封装技术的迅猛发展,导致了电力电子技术领域的巨大变化。当今的市场要求电力电子装置要具有宽广的应用范围、量体裁衣的解决方案、集成化、智能化、更小的体积和重量、效率更高的芯片、更加优质价廉、更长的寿命和更短的产品开发周期。在过去的数年中已有众多的研发成果不断提供新的、经济安全的解决方案,从而将功率模块大量地引入到一系列的工业和消费领域中。

因此,有必要就功率模块的应用技术,如选型、驱动、保护、冷却、并联和串联以及软开关电路等,进行一次全面的系列介绍。

1 IGBT和MOSFET功率模块

1.1 应用范围

如图1所示,当前众多的电力电子电路可由功率MOSFET或IGBT来实现。从上世纪80年代开始,它们先后出现于市场。与传统的晶闸管相比,它们具有一系列的优点,如可关断的特性(包括在短路状态下)、不需要缓冲网络、控制单元简单、开关时间短、开关损耗低等。

现在,电力电子技术不断地渗透到新的应用领域中,这首先归功于IGBT和功率MOSFET的迅速发展。同时,它们的应用在其现有的领域内也在不断地深化。数年前,高耐压双极型功率晶体管还被广泛地应用着。而现在只能在少数例外情况下发现它的踪影,其位置已几乎完全被IGBT所取代。

在电流达数十A或以上的应用中,功率MOSFET及IGBT大多为含有硅芯片的绝缘式功率模块。这些模块含有一个或数个晶体管单元,以及和晶体管相匹配的二极管(续流二极管),某些情况下还含有无源元件和智能部分。

虽然功率模块存在仅能单面冷却的缺点,但它还是被广泛地应用于大功率电力电子技术中,与同期问世的平板式IGBT/二极管器件一争高低。尽管平板式器件在双面冷却的条件下可以多散发约30%的热损耗,但功率模块仍然受到用户广泛的欢迎。其原因除了安装简易外,还在于模块的芯片和散热器之间的绝缘、其内部多个不同元器件的可组合性、以及由于大批量生产而导致的低成本。

1 IGBT和MOSFET功率模块

1.1 应用范围

如图1所示,当前众多的电力电子电路可由功率MOSFET或IGBT来实现。从上世纪80年代开始,它们先后出现于市场。与传统的晶闸管相比,它们具有一系列的优点,如可关断的特性(包括在短路状态下)、不需要缓冲网络、控制单元简单、开关时间短、开关损耗低等。

现在,电力电子技术不断地渗透到新的应用领域中,这首先归功于IGBT和功率MOSFET的迅速发展。同时,它们的应用在其现有的领域内也在不断地深化。数年前,高耐压双极型功率晶体管还被广泛地应用着。而现在只能在少数例外情况下发现它的踪影,其位置已几乎完全被IGBT所取代。

在电流达数十A或以上的应用中,功率MOSFET及IGBT大多为含有硅芯片的绝缘式功率模块。这些模块含有一个或数个晶体管单元,以及和晶体管相匹配的二极管(续流二极管),某些情况下还含有无源元件和智能部分。

虽然功率模块存在仅能单面冷却的缺点,但它还是被广泛地应用于大功率电力电子技术中,与同期问世的平板式IGBT/二极管器件一争高低。尽管平板式器件在双面冷却的条件下可以多散发约30%的热损耗,但功率模块仍然受到用户广泛的欢迎。其原因除了安装简易外,还在于模块的芯片和散热器之间的绝缘、其内部多个不同元器件的可组合性、以及由于大批量生产而导致的低成本。

在当今的市场上,尽管各种有竞争性的功率器件都在不断地发展,但是IGBT模块却稳稳胜出,它的功率范围也在不断延伸。目前生产的IGBT模块已具有了65kV、4.6kV、3.3kV和2.5kV的正向阻断电压。以此为基础,MW级的、电压至6kV的变流器(采用IGBT串联的电路)已经出现。

另一方面,MOSFET则被应用于越来越高的频率范围。今天,使用合适的电路拓扑与封装技术,已经可以在500kHz以上实现较大的电流。

IGBT和MOSFET模块已经成为集成电子系统的基本器件,同时也正在成为集成机电系统的基本器件。

1.2 结构和基本功能

下面所述的功率MOSFET和IGBT均指n沟道增强型,因为,它代表了构成功率模块的晶体管的主流。

在当今的市场上,尽管各种有竞争性的功率器件都在不断地发展,但是IGBT模块却稳稳胜出,它的功率范围也在不断延伸。目前生产的IGBT模块已具有了65kV、4.6kV、3.3kV和2.5kV的正向阻断电压。以此为基础,MW级的、电压至6kV的变流器(采用IGBT串联的电路)已经出现。

另一方面,MOSFET则被应用于越来越高的频率范围。今天,使用合适的电路拓扑与封装技术,已经可以在500kHz以上实现较大的电流。

IGBT和MOSFET模块已经成为集成电子系统的基本器件,同时也正在成为集成机电系统的基本器件。

1.2 结构和基本功能

下面所述的功率MOSFET和IGBT均指n沟道增强型,因为,它代表了构成功率模块的晶体管的主流。

在一个正向的驱动电压作用下,一块p导通型的硅材料会形成一个导电的沟道。这时,导电的载流子为电子(多子)。在驱动电压消失后,该器件处于截止状态(自截止)。

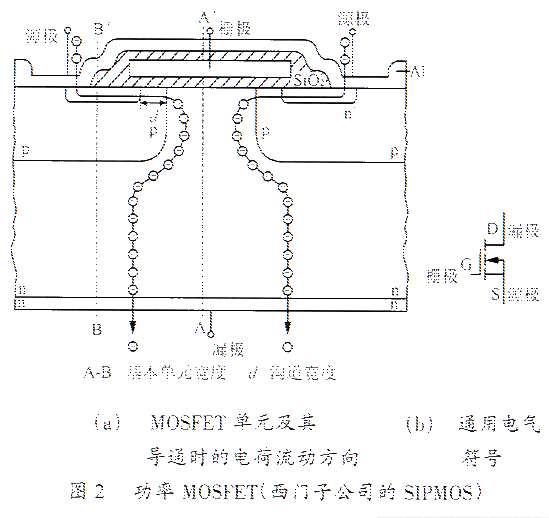

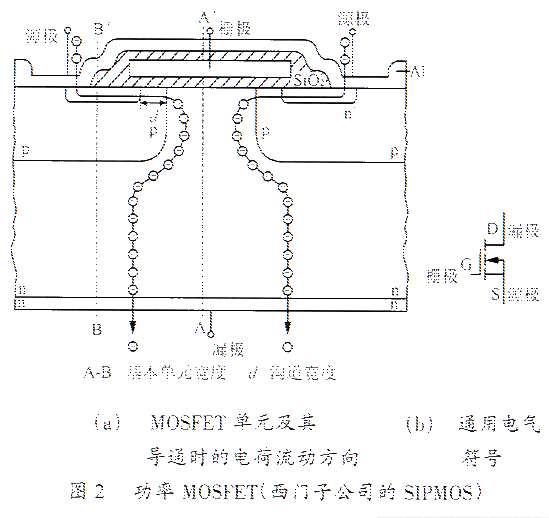

在大多数情况下,人们采用图2和图4所示的垂直式结构。在这里,栅极和源极(MOSFET)或发射极(IGBT)均位于芯片上表面,而芯片底面则构成了漏极(MOSFET)或集电极(IGBT)。负载电流在沟道之外垂直通过芯片。

在图2所示的功率MOSFET和图4所示的IGBT具有平面式栅极结构,也就是说,在导通状态下,导电沟道是横向的(水平的)。

平面栅极(在现代高密度晶体管中更发展为双重扩散栅极)仍是目前功率MOSFET和IGBT中占统治地位的栅极结构。

平面式MOSFET和IGBT结构是从微电子技术移植而来的,其漏极或集电极由n+(MOSFET)或p+(IGBT)井区构成,位于芯片表面。负载电流水平地流经芯片。借助于一个氧化层,n区可以与衬底相互隔离,从而有可能将多个相互绝缘的MOSFET或IGBT与其他结构一起集成于一个芯片之上。

由于平面式晶体管的电流密度仅能达到垂直式结构的30%,因而明显地需要更多的安装面积,所以,它们主要被用在复杂的单芯片电路中。

在一个正向的驱动电压作用下,一块p导通型的硅材料会形成一个导电的沟道。这时,导电的载流子为电子(多子)。在驱动电压消失后,该器件处于截止状态(自截止)。

在大多数情况下,人们采用图2和图4所示的垂直式结构。在这里,栅极和源极(MOSFET)或发射极(IGBT)均位于芯片上表面,而芯片底面则构成了漏极(MOSFET)或集电极(IGBT)。负载电流在沟道之外垂直通过芯片。

在图2所示的功率MOSFET和图4所示的IGBT具有平面式栅极结构,也就是说,在导通状态下,导电沟道是横向的(水平的)。

平面栅极(在现代高密度晶体管中更发展为双重扩散栅极)仍是目前功率MOSFET和IGBT中占统治地位的栅极结构。

平面式MOSFET和IGBT结构是从微电子技术移植而来的,其漏极或集电极由n+(MOSFET)或p+(IGBT)井区构成,位于芯片表面。负载电流水平地流经芯片。借助于一个氧化层,n区可以与衬底相互隔离,从而有可能将多个相互绝缘的MOSFET或IGBT与其他结构一起集成于一个芯片之上。

由于平面式晶体管的电流密度仅能达到垂直式结构的30%,因而明显地需要更多的安装面积,所以,它们主要被用在复杂的单芯片电路中。

从构造上来看,功率MOSFET(图2)以及IGBT(图4)由众多的硅微单元组成。每cm2芯片上的单元数可达8.2%26;#215;105(最新的耐压为60V的MOSFET)以及1%26;#215;105(高耐压IGBT)。

图2、图4显示了MOSFET和IGBT具有相似的控制区结构。

n-区在截止状态下构成空间电荷区。p导通井区被植入其内,它在边缘地带的掺杂浓度较低(p-),而在中心地带则较高(p+)。

在这些井区里存在着层状的n+型硅,它们与源极端(MOSFET)或发射极端(IGBT)的金属铝表面相连。在这些n+区之上,先是植入一层薄的SiO2绝缘层,然后再形成控制区(栅极),例如采用n+型多晶硅材料。

当一个足够高的正向驱动电压被加在栅极和源极(MOSFET)或发射极(IGBT)之间时,在栅极下面的p区将会形成一个反型层的(n导通沟道)。经由这个通道,电子可以从源极或发射极流向n-漂移区。

直至n-区为止,MOSFET和IGBT具有类似的结构。它们出现在第三极区,从而决定了各自不同的性能。

从构造上来看,功率MOSFET(图2)以及IGBT(图4)由众多的硅微单元组成。每cm2芯片上的单元数可达8.2%26;#215;105(最新的耐压为60V的MOSFET)以及1%26;#215;105(高耐压IGBT)。

图2、图4显示了MOSFET和IGBT具有相似的控制区结构。

n-区在截止状态下构成空间电荷区。p导通井区被植入其内,它在边缘地带的掺杂浓度较低(p-),而在中心地带则较高(p+)。

在这些井区里存在着层状的n+型硅,它们与源极端(MOSFET)或发射极端(IGBT)的金属铝表面相连。在这些n+区之上,先是植入一层薄的SiO2绝缘层,然后再形成控制区(栅极),例如采用n+型多晶硅材料。

当一个足够高的正向驱动电压被加在栅极和源极(MOSFET)或发射极(IGBT)之间时,在栅极下面的p区将会形成一个反型层的(n导通沟道)。经由这个通道,电子可以从源极或发射极流向n-漂移区。

直至n-区为止,MOSFET和IGBT具有类似的结构。它们出现在第三极区,从而决定了各自不同的性能。

1.2.1 Power MOSFET

图2清楚地显示了一个n沟道增强型垂直式结构的功率MOSFET的结构和功能。图2中的栅极结构为平面式。

在MOSFET中,上述的层状结构是在一块n+导通型的硅基片上采用外延生长、植入、扩散等方法来实现的。硅基片的背面形成了漏极。

当电压在漏极和源极之间产生一个电场时,流向漂移区的电子会被吸引至漏极,空间电荷会因此而缩小。同时,漏源电压下降,主电流(漏极电流)得以流动。

因为,在漂移区内形成电流的电子全部是多子,所以,在高阻的n-区内不会出现两种载流子的泛滥。因此,MOSFET是一个单极型器件。

在低耐压的MOSFET器件中,微单元的电阻约占MOSFET的通态电阻的5%~30%。而对于高截止电压的MOSFET来说,其通态电阻的约95%由n-外延区的电阻所决定。

因此,通态压降

VDS(on)=IDRDS(on) (1)

式中:ID为漏极电流;

RDS(on)为通态电阻。

RDS(on)=kV(BR)DS (2)

式中:k为材料常数,当芯片面积为1cm2时,k=8.3%26;#215;10-9A-1;

V(BR)DS为漏源正向击穿电压。

图6

对于现在市场上的MOSFET来说,当它的截止电压大于200~400V时,其通态压降的理论极限值总是大于同等大小的双极型器件,而其电流承载能力则小于后者。

另一方面,仅仅由多子承担的电荷运输没有任何存储效应,因此,很容易实现极短的开关时间。当然,在芯片尺寸很大的器件中(高耐压/大电流),其内部电容充放电所需的驱动电流会相当大,因为,每cm2的芯片面积上的电容约0.3μF。

这些由MOSFET的物理结构所决定的电容是其最重要的寄生参数。图3表示了它们的起源和等效电路图。表1解释了图3中各种寄生电容和电阻的起源和符号。

表1 MOSFET的寄生电容及电阻

符 号

名 称

起 源

CGS

栅-源电容

栅极和源极的金属化部分的重叠,取决于栅源电压,但与漏源电压无关。

CDS

漏-源电容

n-漂移区和p井区之间的结电容,取决于单元面积、击穿电压以及漏源电压。

GGD

栅-漏电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漏极电阻

n-漂移区的电阻,占MOSFET通态电阻的主要部分。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

1.2.2 IGBT

图4清楚地显示了一个n沟道增强型垂直式IGBT的结构和功能。图中的IGBT具有非穿通式NPT(Non Punch Through)结构,栅极为平面式。

和MOSFET有所不同,在IGBT的n区之下有一个p+导通区,它通向集电极。

流经n-漂移区的电子在进入p+区时,会导致正电荷载流子(空穴)由p+区注入n-区。这些被注入的空穴既从漂移区流向发射极端的p区,也经由MOS沟道及n井区横向流入发射极。因此,在n-漂移区内,构成主电流(集电极电流)的载流子出现了过盈现象。这一载流子的增强效应导致了空间电荷区的缩小以及集电极-发射极电压的降低。

尽管同MOSFET的纯电阻导通特性相比,IGBT还需加上集电极端pn结的开启电压,但对于高截止电压的IGBT器件来说(从大约400V起),因为,高阻的n-区出现了少子增强效应,所以,器件的导通压降仍比MOSFET要低。这样,在相同的芯片面积上,IGBT可以设计的电流比MOSFET更大。

另一方面,在关断期间和随后产生的集电极电压的上升过程中,还来不及被释放的大部分p存储电荷Qs必须在n-区内被再复合。Qs在负载电流较小时几乎呈线性增长,而在额定电流以及过电流区域则由以下指数关系所决定:

1.2.1 Power MOSFET

图2清楚地显示了一个n沟道增强型垂直式结构的功率MOSFET的结构和功能。图2中的栅极结构为平面式。

在MOSFET中,上述的层状结构是在一块n+导通型的硅基片上采用外延生长、植入、扩散等方法来实现的。硅基片的背面形成了漏极。

当电压在漏极和源极之间产生一个电场时,流向漂移区的电子会被吸引至漏极,空间电荷会因此而缩小。同时,漏源电压下降,主电流(漏极电流)得以流动。

因为,在漂移区内形成电流的电子全部是多子,所以,在高阻的n-区内不会出现两种载流子的泛滥。因此,MOSFET是一个单极型器件。

在低耐压的MOSFET器件中,微单元的电阻约占MOSFET的通态电阻的5%~30%。而对于高截止电压的MOSFET来说,其通态电阻的约95%由n-外延区的电阻所决定。

因此,通态压降

VDS(on)=IDRDS(on) (1)

式中:ID为漏极电流;

RDS(on)为通态电阻。

RDS(on)=kV(BR)DS (2)

式中:k为材料常数,当芯片面积为1cm2时,k=8.3%26;#215;10-9A-1;

V(BR)DS为漏源正向击穿电压。

图6

对于现在市场上的MOSFET来说,当它的截止电压大于200~400V时,其通态压降的理论极限值总是大于同等大小的双极型器件,而其电流承载能力则小于后者。

另一方面,仅仅由多子承担的电荷运输没有任何存储效应,因此,很容易实现极短的开关时间。当然,在芯片尺寸很大的器件中(高耐压/大电流),其内部电容充放电所需的驱动电流会相当大,因为,每cm2的芯片面积上的电容约0.3μF。

这些由MOSFET的物理结构所决定的电容是其最重要的寄生参数。图3表示了它们的起源和等效电路图。表1解释了图3中各种寄生电容和电阻的起源和符号。

表1 MOSFET的寄生电容及电阻

符 号

名 称

起 源

CGS

栅-源电容

栅极和源极的金属化部分的重叠,取决于栅源电压,但与漏源电压无关。

CDS

漏-源电容

n-漂移区和p井区之间的结电容,取决于单元面积、击穿电压以及漏源电压。

GGD

栅-漏电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漏极电阻

n-漂移区的电阻,占MOSFET通态电阻的主要部分。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

1.2.2 IGBT

图4清楚地显示了一个n沟道增强型垂直式IGBT的结构和功能。图中的IGBT具有非穿通式NPT(Non Punch Through)结构,栅极为平面式。

和MOSFET有所不同,在IGBT的n区之下有一个p+导通区,它通向集电极。

流经n-漂移区的电子在进入p+区时,会导致正电荷载流子(空穴)由p+区注入n-区。这些被注入的空穴既从漂移区流向发射极端的p区,也经由MOS沟道及n井区横向流入发射极。因此,在n-漂移区内,构成主电流(集电极电流)的载流子出现了过盈现象。这一载流子的增强效应导致了空间电荷区的缩小以及集电极-发射极电压的降低。

尽管同MOSFET的纯电阻导通特性相比,IGBT还需加上集电极端pn结的开启电压,但对于高截止电压的IGBT器件来说(从大约400V起),因为,高阻的n-区出现了少子增强效应,所以,器件的导通压降仍比MOSFET要低。这样,在相同的芯片面积上,IGBT可以设计的电流比MOSFET更大。

另一方面,在关断期间和随后产生的集电极电压的上升过程中,还来不及被释放的大部分p存储电荷Qs必须在n-区内被再复合。Qs在负载电流较小时几乎呈线性增长,而在额定电流以及过电流区域则由以下指数关系所决定:

存储电荷的增强与耗散引发了开关损耗、延迟时间(存储时间)、以及在关断时还会引发集电极拖尾电流。

目前,除了图4所显示的非穿通结构之外,穿通型结构(PT=Punch Through)的IGBT也得到了应用。最初的IGBT就是基于后者而形成的。

两种结构的基本区别在于,在PT型IGBT的n-和p+区之间存在一个高扩散浓度的n+层(缓冲层)。另外,两者的制造工艺也不同。

在PT型IGBT中,n+和n-层一般是在一块p型基片上外延生长而成。而NPT型IGBT的基本材料是一块弱扩散的n型薄硅片,在其背面植入了集电极端的p+区。两种IGBT的顶部结构相同,均为平面式的MOS控制区。

图5比较了两种IGBT的构造及其正向截止状态下的电场强度分布。

对于一个PT型IGBT或者IGET(E:外延生长式结构Epitaxial structure)来说,在正向截止状态下,空间电荷区覆盖了整个n-区。为了使生长层即使在高截止电压下还是尽可能的薄,在n-漂移区的结尾处,其电场强度需要用高扩散浓度的n+缓冲层来减弱。

反之,对于NPT型IGBT或IGHT(H:同质式结构Homogenous structure)来说,它的n-漂移区具有足够的厚度,以至于可以吸收在正向截止状态下最大截止电压的场强。因此,在允许的工作范围内,电场延伸至整个n-区之外的现象(穿通)是不会发生的。

为了进一步描述IGBT的功能以及PT和NPT型器件的不同特性,有必要来观察由IGBT结构而导出的等效电路〔图6(b)〕。类似于图3,可得到图6中所示的寄生电容和电阻的起源与符号,如表2所列。

表2 IGBT的寄生电容及电阻

符 号

名 称

起 源

CGE

栅极-发射极电容

栅极和发射极的金属化部分的重叠,取决于栅极-发射极电压,但与集电极-发射极电压无关。

CCE

集电极-发射极电容

n-漂移区和p井区之间的结电容,取决于单元的表面积、漏源击穿电压以及漏源电压。

GGC

栅极-集电极电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漂移区电阻

n-漂移区的电阻(pnp晶体管的基极电阻)。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

撇开器件内部的电容和电阻不谈,IGBT的等效电路含有同样存在于MOSFET结构中的理想MOSFET,以及一个寄生npn晶体管,即n+发射区(发射极)/p+井区(基极)/n漂移区(集电极)。在这个寄生结构里,位于发射极之下的p+井区的电阻被视为基极-发射极电阻RW。此外,下列区域组合构成了一个pnp晶体管,即p+集电极区(发射极)/n-漂移区(基极)/p+井区(集电极)。这个pnp晶体管与上面的npn晶体管一起构成了一个晶闸管结构。

这一寄生晶闸管的锁定效应(Latch up)可能会出现于导通状态(前提是某临界电流密度被超过,该临界值随芯片温度的增加而减小),也可以在关断时发生(动态锁定,由比通态运行时更高的空穴电流所引起)。后者发生的条件是式(3)被满足

M(αnpn+αnpn)=1(3)

式中:M为乘法系数;

αpnp,αnpn=αTγE,为单只晶体管的共基极电流增益,

αT为基极传输系数;

γE为发射极效率。

锁定的出现会导致IGBT失控,直至损坏。

对于当代的IGBT,采用下述的设计措施,可以在所有允许的静态和动态运行条件下有效地防止锁定效应的出现。例如,通过合理的设计,在关断时动态锁定所需的电流密度可达额定电流的15倍之多。

图7

为此,晶体管的基极-发射极电阻可以通过下列措施减到如此的小,以至于在任何允许的运行状态下,都不可能达到该npn晶体管的基极-发射极二极管的开启电压。这些措施是,

1)增强直接在n发射极下p+井区的扩散浓度;

2)缩短n发射极的尺寸。

此外,通过调节pnp晶体管的电流放大倍数,使其空穴电流(npn晶体管的基极电流)被维持得尽可能小。当然,在这里需要兼顾开关特性、耐冲击性,以及通态特性,达到一个较好的折衷。后者也在某种程度上被pnp晶体管的设计所决定。

这一折衷方案在PT型和NPT型IGBT中有着不同的实现方式。

在PT型IGBT中,从p+区到n-漂移区的空穴注入效率(发射极效率)很高,原因是它的衬底相对来说较厚。它的pnp电流放大系数只能通过调节基极传输系数(n-漂移区,n+缓冲区)来降低。为此,n区的载流子寿命可以通过附加的再复合中心(例如,采用金元素扩散或电子辐射工艺)来降低。其空穴电流约占总电流的40%~45%。

NPT型IGBT则与之不同,其集电极端的p发射极区是通过植入方式而形成的,明显地薄于PT型IGBT的衬底。因此,在生产硅片时,扩散浓度在材料上的分布可以很容易地被精确调节。这一极薄的p+层保证了pnp晶体管的发射极效率较低(γE=0.5),以至于再也没有必要采用降低载流子寿命的方法来减小基极的传输系数。其空穴电流约占总电流的20%~25%。

同PT型IGBT相比,NPT型IGBT的发射极效率较小,载流子寿命较长,且参数可以被更精确地控制。它的优点如下:

1)正向导通电压具有正温度系数(并联时自动地静态均流);

2)关断时的拖尾电流较小,但部分情况下时间较长,在Tj=125℃时关断损耗较低,(在硬关断时)开关时间较短以及开关损耗较低;

图8

3)开关时间与开关损耗(在Tj=125℃时)以及拖尾电流对温度的依赖性明显较低;

4)在过载时对电流的限制作用较好,因而具有较高的过载能力。

与PT型IGBT所采用的外延生长式衬底相比,目前作为NPT型IGBT基本材料的同质n-基片的生产更容易一些,前提是要具备处理极薄硅片的能力。

1.3 静态特性

MOSFET和IGBT模块的输出特性如图7所示。第一象限显示模块可以承受高截止电压和关断大电流。对于第一象限的阻断特性来说,更为精确一点的定义应该是"阻断状态"(类似于晶闸管中的定义),但这一概念在晶体管中极少被用到。在下面,我们将使用正向截止状态或者(在不引起混淆的情况下)截止状态这个名称。

通过控制极的作用,功率MOSFET和IGBT可以由正向截止状态(图7中的工作点OP1)转换至导通状态(OP2)。在导通状态下,器件可以通过负载电流。两种状态之间的主动区域(放大区)在开关过程中被越过。

不同于理想开关,器件的正向截止电压与通态电流均为有限值。在正向截止状态下存在一个残余的漏电流(正向截止电流),它将在晶体管内引起截止损耗。在导通状态下,主电路端子之间存在着一个依赖于通态电流的残余压降,被称为通态压降,它将引起通态损耗。在静态导通状态下(不是在开关过程中)的最大通态损耗在输出特性中由表征通态损耗的双曲线给出。

第三象限显示模块的反向特性,其条件是主电路端子之间被加上一个反向电压。这一区域的特性由晶体管本身的性能(反向截止型,反向导通型)及功率模块中的二极管特性(与晶体管串联或反向并联)所决定。

1.3.1 功率MOSFET

由上述的原理可以导出如图8(a)所示的功率MOSFET的输出特性。

1.3.1.1 正向截止状态

当外加一个正的漏源电压VDS时,若栅源电压VGS小于栅源开启电压VGS(th),则在漏源之间只有一个很小的漏电流IDSS在流动。当VDS增加时,IDSS也略有增加。当VDS超过某一特定的最高允许值VDSS时,pin结(p+井区/n-漂移区/n+外延生长层)会发生锁定现象(锁定电压V(BR)DSS)。这一锁定电压在物理上大致对应了MOSFET结构中的寄生npn双极晶体管的击穿电压VCER。该npn晶体管由n源区(发射极)-p+井区(基极)-n-漂移区/n+生长层(集电极)构成,如见图3所示。

由集电极-基极二极管的锁定现象所引起的电流放大效应,可能会导致寄生双极晶体管的导通,从而导致MOSFET的损坏。

值得庆幸的是,基极和发射极区几乎被源极的金属化结构所短路,在两区之间仅存在着p+井区的横向电阻。

应用各种设计措施,如精细的MOSFET单元、均匀的单元布置、低阻的p+井区、优化的边缘结构以及严格统一的工艺,先进的MOSFET已经可以实现很小的单元锁定电流。这样一来,在严格遵守给定参数的情况下,寄生双极晶体管结构的导通现象基本上可以被防止。所以,对于这一类的MOSFET芯片,可以定义一个允许的锁定能量EA,分别针对单个脉冲以及周期性的负载(锁定能量由最高允许的芯片温度所限定)。

在功率模块由多个MOSFET芯片并联而成的情况下,因为不可能取得芯片间绝对的均衡,所以仅允许使用单个芯片所能够保证的EA最大值。

1.3.1.2 导通状态

在漏源电压VDS和漏极电流ID均为正的情况下,正向的导通状态可分为两个区域,如图8(a)中第一象限所示。

1)主动区域 当栅源电压仅略大于栅极开启电压时,沟道内电流的饱和作用将产生一个可观的压降(输出特性的水平线)。此时,ID由VGS所控制。

在图8(b)中,转移特性可以借助正向转移斜率gfs来描述。

gfs=dID/dVGS=ID/(VGS-VGS(th))(4)

在主动区域内,正向转移斜率随着ID和源极电压的增加而增加,并随芯片温度的增加而减小。

因为,由多个MOSFET芯片并联而成的功率模块只允许在开关状态下工作,所以,主动区域只是在开通和关断过程中被经过。

一般来说,制造商不允许此类模块在主动区域内稳定运行。原因是VGS(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就有可能引起温升失衡。

2)电阻性区域 在开关工作状态下,如果ID仅仅由外电路所决定,就处于被称为通态的阻性区域。此时的导通特性可以用通态电阻,即漏源电压VDS和漏极电流ID之商来描述。在大信号区域内,通态电压遵守式(5)关系。

VDS(on)=RDS(on)ID(5)

RDS(on)依赖于栅源电压VGS和芯片温度。在MOSFET通常的工作温度范围内,它从25℃~125℃时大约会增加一倍。

1.3.1.3 反向运行

在反向运行时(第三象限),如果VGS小于VGS(th),则MOSFET会显示出二极管特性如图8(a)中的实线所示。这一特性由MOSFET结构中的寄生二极管所引起。集电极-基极的pn结或源漏pn结(反向二极管的双极型电流)的导通电压分别决定了MOSFET在反向时的导通特性如图9(a)所示。

这个双极性反向二极管可以运行到由MOSFET所给定的电流极限。

然而在实际应用中,这个反向二极管将导致:

1)较大的通态损耗,它与MOSFET本身的损耗一起,必须被散发出去;

2)在MOSFET作为硬开关应用时具有较差的关断特性,从而限制了MOSFET的应用范围。

如图9(b)所示,原则上只要栅源电压大于栅极开启电压,即使漏源电压为负值,MOSFET的沟道也可以受控至导通状态。

如果此时的栅源电压保持在反向二极管的开启电压之下(例如,通过并联一个肖特基二极管),则漏源之间的反向电流就只是单极性的电子电流(多子电流)。这样一来,它的关断特性则与MOSFET的关断特性相同。

反向电流依赖于VDS和VGS,如图8(a)中的虚线所示。

在图9(c)中,当沟道是导通时,并且存在着一个导通的双极式反向二极管时(漏源电压大于栅极开启电压),则会出现两者相结合的电流运行状况。与简单地并联了一个二极管的MOSFET相比,由于被注入的载流子还可以横向扩散,从而使得MOSFET的导电能力增加,最终导致通态电压下降。

1.3.2 IGBT

根据前面描述的IGBT的工作原理,可以得到如图10所示的输出特性。

1.3.2.1 正向截止状态

与MOSFET的原理相似,当集电极-发射极电压VCE为正,且栅极-发射极电压VGE小于栅极-发射极开启电压VGE(th)时,在IGBT的集电极和发射极端子之间仅存在着一个很小的集电极-发射极漏电流ICES。ICES随VCE增加而略微增加。当VCE大于某一特定的、最高允许的集电极-发射极电压VCES时,IGBT的pin结(p+井区/n-漂移区/n+外延生长层)会出现锁定效应。从物理的角度来说,VCES对应了IGBT结构中pnp双极式晶体管的击穿电压VCER。

出现锁定现象时,由集电极-基极二极管引起的电流放大效应,可能会导致双极晶体管的开通,进而导致IGBT的损坏。

图9

值得庆幸的是,基极和发射极区几乎被金属化的发射极所短路。它们之间只是被p+井区的横向电阻所隔开。

应用多种设计措施,类似于针对MOSFET所采取的措施一样,IGBT的单元锁定电流可以维持在一个很低的水平,从而使正向截止电压能够获得较高的稳定性。

1.3.2.2 导通状态

当集电极-发射极电压和集电极电流均为正值时,IGBT处于正向导通状态,可以进一步细分为两个区域。

1)主动区域 当栅极-发射极电压VGE只是略大于开启电压VGE(th)时,由于沟道电流的饱和效应,沟道会出现一个可观的压降(输出特性中的水平线)。此时,集电极电流跟随VGE而变化。

类似于MOSFET,用正向转移斜率gfs来描述图10(b)所示的转移特性。

gfs=dIC/dVGE=IC/(VGE-VGE(th))(6)

转移特性在线性放大区域内的转换斜率随集电极电流IC和集电极-发射极电压VCE的增加而增加,并随芯片温度的降低而减小。

在由多个IGBT芯片并联构成的功率模块中,这一区域只是在开关过程中被经过。

一般来说,模块在这一区域中的稳态运行是不被允许的(如同MOSFET模块一样)。究其原因,是VGE(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就可能引起温升失衡。

2)饱和区域 在开关过程中,一旦IC只是由外部电路所决定,便处于所谓的饱和区域,也被称作导通状态(输出特性中的陡斜部分)。导通特性的主要参数是IGBT的残余电压VCEsat(集电极-发射极饱和压降)。至少对于高截止电压的IGBT器件来说,由于n-漂移区的少子泛滥,使得IGBT的饱和压降明显低于同类型MOSFET的通态压降。

图10

正如前面所提到过的,PT型IGBT的VCEsat在额定电流区域内随温度的升高而下降。而对于NPT型IGBT来说,它则随温度的增加而增加。

1.3.2.3 反向特性

在反向运行状态下,如图10中第三象限所示,IGBT集电极端的pn结处于截止状态。因此,与MOSFET不同的是,IGBT不具备反向导通的能力。

尽管IGBT结构中存在着一个高阻的pin二极管,但目前的IGBT的反向截止电压仅在数十V上下,尤其对于NPT型IGBT来说更是如此。究其原因,是在于设计芯片和它的边缘结构时,人们着重于追求高的正向截止电压和优化集电极端口的散热。

对于某些特殊的,需要IGBT开关承受反向电压的应用来说,到目前为止全部采用了混合结构,即在模块中串联一个快速二极管。

因此,IGBT模块在静态反向工作时,它的导通特性只是由外部的或者混合的二极管的特性来决定。(未完待续)

存储电荷的增强与耗散引发了开关损耗、延迟时间(存储时间)、以及在关断时还会引发集电极拖尾电流。

目前,除了图4所显示的非穿通结构之外,穿通型结构(PT=Punch Through)的IGBT也得到了应用。最初的IGBT就是基于后者而形成的。

两种结构的基本区别在于,在PT型IGBT的n-和p+区之间存在一个高扩散浓度的n+层(缓冲层)。另外,两者的制造工艺也不同。

在PT型IGBT中,n+和n-层一般是在一块p型基片上外延生长而成。而NPT型IGBT的基本材料是一块弱扩散的n型薄硅片,在其背面植入了集电极端的p+区。两种IGBT的顶部结构相同,均为平面式的MOS控制区。

图5比较了两种IGBT的构造及其正向截止状态下的电场强度分布。

对于一个PT型IGBT或者IGET(E:外延生长式结构Epitaxial structure)来说,在正向截止状态下,空间电荷区覆盖了整个n-区。为了使生长层即使在高截止电压下还是尽可能的薄,在n-漂移区的结尾处,其电场强度需要用高扩散浓度的n+缓冲层来减弱。

反之,对于NPT型IGBT或IGHT(H:同质式结构Homogenous structure)来说,它的n-漂移区具有足够的厚度,以至于可以吸收在正向截止状态下最大截止电压的场强。因此,在允许的工作范围内,电场延伸至整个n-区之外的现象(穿通)是不会发生的。

为了进一步描述IGBT的功能以及PT和NPT型器件的不同特性,有必要来观察由IGBT结构而导出的等效电路〔图6(b)〕。类似于图3,可得到图6中所示的寄生电容和电阻的起源与符号,如表2所列。

表2 IGBT的寄生电容及电阻

符 号

名 称

起 源

CGE

栅极-发射极电容

栅极和发射极的金属化部分的重叠,取决于栅极-发射极电压,但与集电极-发射极电压无关。

CCE

集电极-发射极电容

n-漂移区和p井区之间的结电容,取决于单元的表面积、漏源击穿电压以及漏源电压。

GGC

栅极-集电极电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漂移区电阻

n-漂移区的电阻(pnp晶体管的基极电阻)。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

撇开器件内部的电容和电阻不谈,IGBT的等效电路含有同样存在于MOSFET结构中的理想MOSFET,以及一个寄生npn晶体管,即n+发射区(发射极)/p+井区(基极)/n漂移区(集电极)。在这个寄生结构里,位于发射极之下的p+井区的电阻被视为基极-发射极电阻RW。此外,下列区域组合构成了一个pnp晶体管,即p+集电极区(发射极)/n-漂移区(基极)/p+井区(集电极)。这个pnp晶体管与上面的npn晶体管一起构成了一个晶闸管结构。

这一寄生晶闸管的锁定效应(Latch up)可能会出现于导通状态(前提是某临界电流密度被超过,该临界值随芯片温度的增加而减小),也可以在关断时发生(动态锁定,由比通态运行时更高的空穴电流所引起)。后者发生的条件是式(3)被满足

M(αnpn+αnpn)=1(3)

式中:M为乘法系数;

αpnp,αnpn=αTγE,为单只晶体管的共基极电流增益,

αT为基极传输系数;

γE为发射极效率。

锁定的出现会导致IGBT失控,直至损坏。

对于当代的IGBT,采用下述的设计措施,可以在所有允许的静态和动态运行条件下有效地防止锁定效应的出现。例如,通过合理的设计,在关断时动态锁定所需的电流密度可达额定电流的15倍之多。

图7

为此,晶体管的基极-发射极电阻可以通过下列措施减到如此的小,以至于在任何允许的运行状态下,都不可能达到该npn晶体管的基极-发射极二极管的开启电压。这些措施是,

1)增强直接在n发射极下p+井区的扩散浓度;

2)缩短n发射极的尺寸。

此外,通过调节pnp晶体管的电流放大倍数,使其空穴电流(npn晶体管的基极电流)被维持得尽可能小。当然,在这里需要兼顾开关特性、耐冲击性,以及通态特性,达到一个较好的折衷。后者也在某种程度上被pnp晶体管的设计所决定。

这一折衷方案在PT型和NPT型IGBT中有着不同的实现方式。

在PT型IGBT中,从p+区到n-漂移区的空穴注入效率(发射极效率)很高,原因是它的衬底相对来说较厚。它的pnp电流放大系数只能通过调节基极传输系数(n-漂移区,n+缓冲区)来降低。为此,n区的载流子寿命可以通过附加的再复合中心(例如,采用金元素扩散或电子辐射工艺)来降低。其空穴电流约占总电流的40%~45%。

NPT型IGBT则与之不同,其集电极端的p发射极区是通过植入方式而形成的,明显地薄于PT型IGBT的衬底。因此,在生产硅片时,扩散浓度在材料上的分布可以很容易地被精确调节。这一极薄的p+层保证了pnp晶体管的发射极效率较低(γE=0.5),以至于再也没有必要采用降低载流子寿命的方法来减小基极的传输系数。其空穴电流约占总电流的20%~25%。

同PT型IGBT相比,NPT型IGBT的发射极效率较小,载流子寿命较长,且参数可以被更精确地控制。它的优点如下:

1)正向导通电压具有正温度系数(并联时自动地静态均流);

2)关断时的拖尾电流较小,但部分情况下时间较长,在Tj=125℃时关断损耗较低,(在硬关断时)开关时间较短以及开关损耗较低;

图8

3)开关时间与开关损耗(在Tj=125℃时)以及拖尾电流对温度的依赖性明显较低;

4)在过载时对电流的限制作用较好,因而具有较高的过载能力。

与PT型IGBT所采用的外延生长式衬底相比,目前作为NPT型IGBT基本材料的同质n-基片的生产更容易一些,前提是要具备处理极薄硅片的能力。

1.3 静态特性

MOSFET和IGBT模块的输出特性如图7所示。第一象限显示模块可以承受高截止电压和关断大电流。对于第一象限的阻断特性来说,更为精确一点的定义应该是"阻断状态"(类似于晶闸管中的定义),但这一概念在晶体管中极少被用到。在下面,我们将使用正向截止状态或者(在不引起混淆的情况下)截止状态这个名称。

通过控制极的作用,功率MOSFET和IGBT可以由正向截止状态(图7中的工作点OP1)转换至导通状态(OP2)。在导通状态下,器件可以通过负载电流。两种状态之间的主动区域(放大区)在开关过程中被越过。

不同于理想开关,器件的正向截止电压与通态电流均为有限值。在正向截止状态下存在一个残余的漏电流(正向截止电流),它将在晶体管内引起截止损耗。在导通状态下,主电路端子之间存在着一个依赖于通态电流的残余压降,被称为通态压降,它将引起通态损耗。在静态导通状态下(不是在开关过程中)的最大通态损耗在输出特性中由表征通态损耗的双曲线给出。

第三象限显示模块的反向特性,其条件是主电路端子之间被加上一个反向电压。这一区域的特性由晶体管本身的性能(反向截止型,反向导通型)及功率模块中的二极管特性(与晶体管串联或反向并联)所决定。

1.3.1 功率MOSFET

由上述的原理可以导出如图8(a)所示的功率MOSFET的输出特性。

1.3.1.1 正向截止状态

当外加一个正的漏源电压VDS时,若栅源电压VGS小于栅源开启电压VGS(th),则在漏源之间只有一个很小的漏电流IDSS在流动。当VDS增加时,IDSS也略有增加。当VDS超过某一特定的最高允许值VDSS时,pin结(p+井区/n-漂移区/n+外延生长层)会发生锁定现象(锁定电压V(BR)DSS)。这一锁定电压在物理上大致对应了MOSFET结构中的寄生npn双极晶体管的击穿电压VCER。该npn晶体管由n源区(发射极)-p+井区(基极)-n-漂移区/n+生长层(集电极)构成,如见图3所示。

由集电极-基极二极管的锁定现象所引起的电流放大效应,可能会导致寄生双极晶体管的导通,从而导致MOSFET的损坏。

值得庆幸的是,基极和发射极区几乎被源极的金属化结构所短路,在两区之间仅存在着p+井区的横向电阻。

应用各种设计措施,如精细的MOSFET单元、均匀的单元布置、低阻的p+井区、优化的边缘结构以及严格统一的工艺,先进的MOSFET已经可以实现很小的单元锁定电流。这样一来,在严格遵守给定参数的情况下,寄生双极晶体管结构的导通现象基本上可以被防止。所以,对于这一类的MOSFET芯片,可以定义一个允许的锁定能量EA,分别针对单个脉冲以及周期性的负载(锁定能量由最高允许的芯片温度所限定)。

在功率模块由多个MOSFET芯片并联而成的情况下,因为不可能取得芯片间绝对的均衡,所以仅允许使用单个芯片所能够保证的EA最大值。

1.3.1.2 导通状态

在漏源电压VDS和漏极电流ID均为正的情况下,正向的导通状态可分为两个区域,如图8(a)中第一象限所示。

1)主动区域 当栅源电压仅略大于栅极开启电压时,沟道内电流的饱和作用将产生一个可观的压降(输出特性的水平线)。此时,ID由VGS所控制。

在图8(b)中,转移特性可以借助正向转移斜率gfs来描述。

gfs=dID/dVGS=ID/(VGS-VGS(th))(4)

在主动区域内,正向转移斜率随着ID和源极电压的增加而增加,并随芯片温度的增加而减小。

因为,由多个MOSFET芯片并联而成的功率模块只允许在开关状态下工作,所以,主动区域只是在开通和关断过程中被经过。

一般来说,制造商不允许此类模块在主动区域内稳定运行。原因是VGS(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就有可能引起温升失衡。

2)电阻性区域 在开关工作状态下,如果ID仅仅由外电路所决定,就处于被称为通态的阻性区域。此时的导通特性可以用通态电阻,即漏源电压VDS和漏极电流ID之商来描述。在大信号区域内,通态电压遵守式(5)关系。

VDS(on)=RDS(on)ID(5)

RDS(on)依赖于栅源电压VGS和芯片温度。在MOSFET通常的工作温度范围内,它从25℃~125℃时大约会增加一倍。

1.3.1.3 反向运行

在反向运行时(第三象限),如果VGS小于VGS(th),则MOSFET会显示出二极管特性如图8(a)中的实线所示。这一特性由MOSFET结构中的寄生二极管所引起。集电极-基极的pn结或源漏pn结(反向二极管的双极型电流)的导通电压分别决定了MOSFET在反向时的导通特性如图9(a)所示。

这个双极性反向二极管可以运行到由MOSFET所给定的电流极限。

然而在实际应用中,这个反向二极管将导致:

1)较大的通态损耗,它与MOSFET本身的损耗一起,必须被散发出去;

2)在MOSFET作为硬开关应用时具有较差的关断特性,从而限制了MOSFET的应用范围。

如图9(b)所示,原则上只要栅源电压大于栅极开启电压,即使漏源电压为负值,MOSFET的沟道也可以受控至导通状态。

如果此时的栅源电压保持在反向二极管的开启电压之下(例如,通过并联一个肖特基二极管),则漏源之间的反向电流就只是单极性的电子电流(多子电流)。这样一来,它的关断特性则与MOSFET的关断特性相同。

反向电流依赖于VDS和VGS,如图8(a)中的虚线所示。

在图9(c)中,当沟道是导通时,并且存在着一个导通的双极式反向二极管时(漏源电压大于栅极开启电压),则会出现两者相结合的电流运行状况。与简单地并联了一个二极管的MOSFET相比,由于被注入的载流子还可以横向扩散,从而使得MOSFET的导电能力增加,最终导致通态电压下降。

1.3.2 IGBT

根据前面描述的IGBT的工作原理,可以得到如图10所示的输出特性。

1.3.2.1 正向截止状态

与MOSFET的原理相似,当集电极-发射极电压VCE为正,且栅极-发射极电压VGE小于栅极-发射极开启电压VGE(th)时,在IGBT的集电极和发射极端子之间仅存在着一个很小的集电极-发射极漏电流ICES。ICES随VCE增加而略微增加。当VCE大于某一特定的、最高允许的集电极-发射极电压VCES时,IGBT的pin结(p+井区/n-漂移区/n+外延生长层)会出现锁定效应。从物理的角度来说,VCES对应了IGBT结构中pnp双极式晶体管的击穿电压VCER。

出现锁定现象时,由集电极-基极二极管引起的电流放大效应,可能会导致双极晶体管的开通,进而导致IGBT的损坏。

图9

值得庆幸的是,基极和发射极区几乎被金属化的发射极所短路。它们之间只是被p+井区的横向电阻所隔开。

应用多种设计措施,类似于针对MOSFET所采取的措施一样,IGBT的单元锁定电流可以维持在一个很低的水平,从而使正向截止电压能够获得较高的稳定性。

1.3.2.2 导通状态

当集电极-发射极电压和集电极电流均为正值时,IGBT处于正向导通状态,可以进一步细分为两个区域。

1)主动区域 当栅极-发射极电压VGE只是略大于开启电压VGE(th)时,由于沟道电流的饱和效应,沟道会出现一个可观的压降(输出特性中的水平线)。此时,集电极电流跟随VGE而变化。

类似于MOSFET,用正向转移斜率gfs来描述图10(b)所示的转移特性。

gfs=dIC/dVGE=IC/(VGE-VGE(th))(6)

转移特性在线性放大区域内的转换斜率随集电极电流IC和集电极-发射极电压VCE的增加而增加,并随芯片温度的降低而减小。

在由多个IGBT芯片并联构成的功率模块中,这一区域只是在开关过程中被经过。

一般来说,模块在这一区域中的稳态运行是不被允许的(如同MOSFET模块一样)。究其原因,是VGE(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就可能引起温升失衡。

2)饱和区域 在开关过程中,一旦IC只是由外部电路所决定,便处于所谓的饱和区域,也被称作导通状态(输出特性中的陡斜部分)。导通特性的主要参数是IGBT的残余电压VCEsat(集电极-发射极饱和压降)。至少对于高截止电压的IGBT器件来说,由于n-漂移区的少子泛滥,使得IGBT的饱和压降明显低于同类型MOSFET的通态压降。

图10

正如前面所提到过的,PT型IGBT的VCEsat在额定电流区域内随温度的升高而下降。而对于NPT型IGBT来说,它则随温度的增加而增加。

1.3.2.3 反向特性

在反向运行状态下,如图10中第三象限所示,IGBT集电极端的pn结处于截止状态。因此,与MOSFET不同的是,IGBT不具备反向导通的能力。

尽管IGBT结构中存在着一个高阻的pin二极管,但目前的IGBT的反向截止电压仅在数十V上下,尤其对于NPT型IGBT来说更是如此。究其原因,是在于设计芯片和它的边缘结构时,人们着重于追求高的正向截止电压和优化集电极端口的散热。

对于某些特殊的,需要IGBT开关承受反向电压的应用来说,到目前为止全部采用了混合结构,即在模块中串联一个快速二极管。

因此,IGBT模块在静态反向工作时,它的导通特性只是由外部的或者混合的二极管的特性来决定。(未完待续)

引用地址:现代功率模块及器件应用技术

1 IGBT和MOSFET功率模块

1.1 应用范围

如图1所示,当前众多的电力电子电路可由功率MOSFET或IGBT来实现。从上世纪80年代开始,它们先后出现于市场。与传统的晶闸管相比,它们具有一系列的优点,如可关断的特性(包括在短路状态下)、不需要缓冲网络、控制单元简单、开关时间短、开关损耗低等。

现在,电力电子技术不断地渗透到新的应用领域中,这首先归功于IGBT和功率MOSFET的迅速发展。同时,它们的应用在其现有的领域内也在不断地深化。数年前,高耐压双极型功率晶体管还被广泛地应用着。而现在只能在少数例外情况下发现它的踪影,其位置已几乎完全被IGBT所取代。

在电流达数十A或以上的应用中,功率MOSFET及IGBT大多为含有硅芯片的绝缘式功率模块。这些模块含有一个或数个晶体管单元,以及和晶体管相匹配的二极管(续流二极管),某些情况下还含有无源元件和智能部分。

虽然功率模块存在仅能单面冷却的缺点,但它还是被广泛地应用于大功率电力电子技术中,与同期问世的平板式IGBT/二极管器件一争高低。尽管平板式器件在双面冷却的条件下可以多散发约30%的热损耗,但功率模块仍然受到用户广泛的欢迎。其原因除了安装简易外,还在于模块的芯片和散热器之间的绝缘、其内部多个不同元器件的可组合性、以及由于大批量生产而导致的低成本。

1 IGBT和MOSFET功率模块

1.1 应用范围

如图1所示,当前众多的电力电子电路可由功率MOSFET或IGBT来实现。从上世纪80年代开始,它们先后出现于市场。与传统的晶闸管相比,它们具有一系列的优点,如可关断的特性(包括在短路状态下)、不需要缓冲网络、控制单元简单、开关时间短、开关损耗低等。

现在,电力电子技术不断地渗透到新的应用领域中,这首先归功于IGBT和功率MOSFET的迅速发展。同时,它们的应用在其现有的领域内也在不断地深化。数年前,高耐压双极型功率晶体管还被广泛地应用着。而现在只能在少数例外情况下发现它的踪影,其位置已几乎完全被IGBT所取代。

在电流达数十A或以上的应用中,功率MOSFET及IGBT大多为含有硅芯片的绝缘式功率模块。这些模块含有一个或数个晶体管单元,以及和晶体管相匹配的二极管(续流二极管),某些情况下还含有无源元件和智能部分。

虽然功率模块存在仅能单面冷却的缺点,但它还是被广泛地应用于大功率电力电子技术中,与同期问世的平板式IGBT/二极管器件一争高低。尽管平板式器件在双面冷却的条件下可以多散发约30%的热损耗,但功率模块仍然受到用户广泛的欢迎。其原因除了安装简易外,还在于模块的芯片和散热器之间的绝缘、其内部多个不同元器件的可组合性、以及由于大批量生产而导致的低成本。

在当今的市场上,尽管各种有竞争性的功率器件都在不断地发展,但是IGBT模块却稳稳胜出,它的功率范围也在不断延伸。目前生产的IGBT模块已具有了65kV、4.6kV、3.3kV和2.5kV的正向阻断电压。以此为基础,MW级的、电压至6kV的变流器(采用IGBT串联的电路)已经出现。

另一方面,MOSFET则被应用于越来越高的频率范围。今天,使用合适的电路拓扑与封装技术,已经可以在500kHz以上实现较大的电流。

IGBT和MOSFET模块已经成为集成电子系统的基本器件,同时也正在成为集成机电系统的基本器件。

1.2 结构和基本功能

下面所述的功率MOSFET和IGBT均指n沟道增强型,因为,它代表了构成功率模块的晶体管的主流。

在当今的市场上,尽管各种有竞争性的功率器件都在不断地发展,但是IGBT模块却稳稳胜出,它的功率范围也在不断延伸。目前生产的IGBT模块已具有了65kV、4.6kV、3.3kV和2.5kV的正向阻断电压。以此为基础,MW级的、电压至6kV的变流器(采用IGBT串联的电路)已经出现。

另一方面,MOSFET则被应用于越来越高的频率范围。今天,使用合适的电路拓扑与封装技术,已经可以在500kHz以上实现较大的电流。

IGBT和MOSFET模块已经成为集成电子系统的基本器件,同时也正在成为集成机电系统的基本器件。

1.2 结构和基本功能

下面所述的功率MOSFET和IGBT均指n沟道增强型,因为,它代表了构成功率模块的晶体管的主流。

在一个正向的驱动电压作用下,一块p导通型的硅材料会形成一个导电的沟道。这时,导电的载流子为电子(多子)。在驱动电压消失后,该器件处于截止状态(自截止)。

在大多数情况下,人们采用图2和图4所示的垂直式结构。在这里,栅极和源极(MOSFET)或发射极(IGBT)均位于芯片上表面,而芯片底面则构成了漏极(MOSFET)或集电极(IGBT)。负载电流在沟道之外垂直通过芯片。

在图2所示的功率MOSFET和图4所示的IGBT具有平面式栅极结构,也就是说,在导通状态下,导电沟道是横向的(水平的)。

平面栅极(在现代高密度晶体管中更发展为双重扩散栅极)仍是目前功率MOSFET和IGBT中占统治地位的栅极结构。

平面式MOSFET和IGBT结构是从微电子技术移植而来的,其漏极或集电极由n+(MOSFET)或p+(IGBT)井区构成,位于芯片表面。负载电流水平地流经芯片。借助于一个氧化层,n区可以与衬底相互隔离,从而有可能将多个相互绝缘的MOSFET或IGBT与其他结构一起集成于一个芯片之上。

由于平面式晶体管的电流密度仅能达到垂直式结构的30%,因而明显地需要更多的安装面积,所以,它们主要被用在复杂的单芯片电路中。

在一个正向的驱动电压作用下,一块p导通型的硅材料会形成一个导电的沟道。这时,导电的载流子为电子(多子)。在驱动电压消失后,该器件处于截止状态(自截止)。

在大多数情况下,人们采用图2和图4所示的垂直式结构。在这里,栅极和源极(MOSFET)或发射极(IGBT)均位于芯片上表面,而芯片底面则构成了漏极(MOSFET)或集电极(IGBT)。负载电流在沟道之外垂直通过芯片。

在图2所示的功率MOSFET和图4所示的IGBT具有平面式栅极结构,也就是说,在导通状态下,导电沟道是横向的(水平的)。

平面栅极(在现代高密度晶体管中更发展为双重扩散栅极)仍是目前功率MOSFET和IGBT中占统治地位的栅极结构。

平面式MOSFET和IGBT结构是从微电子技术移植而来的,其漏极或集电极由n+(MOSFET)或p+(IGBT)井区构成,位于芯片表面。负载电流水平地流经芯片。借助于一个氧化层,n区可以与衬底相互隔离,从而有可能将多个相互绝缘的MOSFET或IGBT与其他结构一起集成于一个芯片之上。

由于平面式晶体管的电流密度仅能达到垂直式结构的30%,因而明显地需要更多的安装面积,所以,它们主要被用在复杂的单芯片电路中。

从构造上来看,功率MOSFET(图2)以及IGBT(图4)由众多的硅微单元组成。每cm2芯片上的单元数可达8.2%26;#215;105(最新的耐压为60V的MOSFET)以及1%26;#215;105(高耐压IGBT)。

图2、图4显示了MOSFET和IGBT具有相似的控制区结构。

n-区在截止状态下构成空间电荷区。p导通井区被植入其内,它在边缘地带的掺杂浓度较低(p-),而在中心地带则较高(p+)。

在这些井区里存在着层状的n+型硅,它们与源极端(MOSFET)或发射极端(IGBT)的金属铝表面相连。在这些n+区之上,先是植入一层薄的SiO2绝缘层,然后再形成控制区(栅极),例如采用n+型多晶硅材料。

当一个足够高的正向驱动电压被加在栅极和源极(MOSFET)或发射极(IGBT)之间时,在栅极下面的p区将会形成一个反型层的(n导通沟道)。经由这个通道,电子可以从源极或发射极流向n-漂移区。

直至n-区为止,MOSFET和IGBT具有类似的结构。它们出现在第三极区,从而决定了各自不同的性能。

从构造上来看,功率MOSFET(图2)以及IGBT(图4)由众多的硅微单元组成。每cm2芯片上的单元数可达8.2%26;#215;105(最新的耐压为60V的MOSFET)以及1%26;#215;105(高耐压IGBT)。

图2、图4显示了MOSFET和IGBT具有相似的控制区结构。

n-区在截止状态下构成空间电荷区。p导通井区被植入其内,它在边缘地带的掺杂浓度较低(p-),而在中心地带则较高(p+)。

在这些井区里存在着层状的n+型硅,它们与源极端(MOSFET)或发射极端(IGBT)的金属铝表面相连。在这些n+区之上,先是植入一层薄的SiO2绝缘层,然后再形成控制区(栅极),例如采用n+型多晶硅材料。

当一个足够高的正向驱动电压被加在栅极和源极(MOSFET)或发射极(IGBT)之间时,在栅极下面的p区将会形成一个反型层的(n导通沟道)。经由这个通道,电子可以从源极或发射极流向n-漂移区。

直至n-区为止,MOSFET和IGBT具有类似的结构。它们出现在第三极区,从而决定了各自不同的性能。

1.2.1 Power MOSFET

图2清楚地显示了一个n沟道增强型垂直式结构的功率MOSFET的结构和功能。图2中的栅极结构为平面式。

在MOSFET中,上述的层状结构是在一块n+导通型的硅基片上采用外延生长、植入、扩散等方法来实现的。硅基片的背面形成了漏极。

当电压在漏极和源极之间产生一个电场时,流向漂移区的电子会被吸引至漏极,空间电荷会因此而缩小。同时,漏源电压下降,主电流(漏极电流)得以流动。

因为,在漂移区内形成电流的电子全部是多子,所以,在高阻的n-区内不会出现两种载流子的泛滥。因此,MOSFET是一个单极型器件。

在低耐压的MOSFET器件中,微单元的电阻约占MOSFET的通态电阻的5%~30%。而对于高截止电压的MOSFET来说,其通态电阻的约95%由n-外延区的电阻所决定。

因此,通态压降

VDS(on)=IDRDS(on) (1)

式中:ID为漏极电流;

RDS(on)为通态电阻。

RDS(on)=kV(BR)DS (2)

式中:k为材料常数,当芯片面积为1cm2时,k=8.3%26;#215;10-9A-1;

V(BR)DS为漏源正向击穿电压。

图6

对于现在市场上的MOSFET来说,当它的截止电压大于200~400V时,其通态压降的理论极限值总是大于同等大小的双极型器件,而其电流承载能力则小于后者。

另一方面,仅仅由多子承担的电荷运输没有任何存储效应,因此,很容易实现极短的开关时间。当然,在芯片尺寸很大的器件中(高耐压/大电流),其内部电容充放电所需的驱动电流会相当大,因为,每cm2的芯片面积上的电容约0.3μF。

这些由MOSFET的物理结构所决定的电容是其最重要的寄生参数。图3表示了它们的起源和等效电路图。表1解释了图3中各种寄生电容和电阻的起源和符号。

表1 MOSFET的寄生电容及电阻

符 号

名 称

起 源

CGS

栅-源电容

栅极和源极的金属化部分的重叠,取决于栅源电压,但与漏源电压无关。

CDS

漏-源电容

n-漂移区和p井区之间的结电容,取决于单元面积、击穿电压以及漏源电压。

GGD

栅-漏电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漏极电阻

n-漂移区的电阻,占MOSFET通态电阻的主要部分。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

1.2.2 IGBT

图4清楚地显示了一个n沟道增强型垂直式IGBT的结构和功能。图中的IGBT具有非穿通式NPT(Non Punch Through)结构,栅极为平面式。

和MOSFET有所不同,在IGBT的n区之下有一个p+导通区,它通向集电极。

流经n-漂移区的电子在进入p+区时,会导致正电荷载流子(空穴)由p+区注入n-区。这些被注入的空穴既从漂移区流向发射极端的p区,也经由MOS沟道及n井区横向流入发射极。因此,在n-漂移区内,构成主电流(集电极电流)的载流子出现了过盈现象。这一载流子的增强效应导致了空间电荷区的缩小以及集电极-发射极电压的降低。

尽管同MOSFET的纯电阻导通特性相比,IGBT还需加上集电极端pn结的开启电压,但对于高截止电压的IGBT器件来说(从大约400V起),因为,高阻的n-区出现了少子增强效应,所以,器件的导通压降仍比MOSFET要低。这样,在相同的芯片面积上,IGBT可以设计的电流比MOSFET更大。

另一方面,在关断期间和随后产生的集电极电压的上升过程中,还来不及被释放的大部分p存储电荷Qs必须在n-区内被再复合。Qs在负载电流较小时几乎呈线性增长,而在额定电流以及过电流区域则由以下指数关系所决定:

1.2.1 Power MOSFET

图2清楚地显示了一个n沟道增强型垂直式结构的功率MOSFET的结构和功能。图2中的栅极结构为平面式。

在MOSFET中,上述的层状结构是在一块n+导通型的硅基片上采用外延生长、植入、扩散等方法来实现的。硅基片的背面形成了漏极。

当电压在漏极和源极之间产生一个电场时,流向漂移区的电子会被吸引至漏极,空间电荷会因此而缩小。同时,漏源电压下降,主电流(漏极电流)得以流动。

因为,在漂移区内形成电流的电子全部是多子,所以,在高阻的n-区内不会出现两种载流子的泛滥。因此,MOSFET是一个单极型器件。

在低耐压的MOSFET器件中,微单元的电阻约占MOSFET的通态电阻的5%~30%。而对于高截止电压的MOSFET来说,其通态电阻的约95%由n-外延区的电阻所决定。

因此,通态压降

VDS(on)=IDRDS(on) (1)

式中:ID为漏极电流;

RDS(on)为通态电阻。

RDS(on)=kV(BR)DS (2)

式中:k为材料常数,当芯片面积为1cm2时,k=8.3%26;#215;10-9A-1;

V(BR)DS为漏源正向击穿电压。

图6

对于现在市场上的MOSFET来说,当它的截止电压大于200~400V时,其通态压降的理论极限值总是大于同等大小的双极型器件,而其电流承载能力则小于后者。

另一方面,仅仅由多子承担的电荷运输没有任何存储效应,因此,很容易实现极短的开关时间。当然,在芯片尺寸很大的器件中(高耐压/大电流),其内部电容充放电所需的驱动电流会相当大,因为,每cm2的芯片面积上的电容约0.3μF。

这些由MOSFET的物理结构所决定的电容是其最重要的寄生参数。图3表示了它们的起源和等效电路图。表1解释了图3中各种寄生电容和电阻的起源和符号。

表1 MOSFET的寄生电容及电阻

符 号

名 称

起 源

CGS

栅-源电容

栅极和源极的金属化部分的重叠,取决于栅源电压,但与漏源电压无关。

CDS

漏-源电容

n-漂移区和p井区之间的结电容,取决于单元面积、击穿电压以及漏源电压。

GGD

栅-漏电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漏极电阻

n-漂移区的电阻,占MOSFET通态电阻的主要部分。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

1.2.2 IGBT

图4清楚地显示了一个n沟道增强型垂直式IGBT的结构和功能。图中的IGBT具有非穿通式NPT(Non Punch Through)结构,栅极为平面式。

和MOSFET有所不同,在IGBT的n区之下有一个p+导通区,它通向集电极。

流经n-漂移区的电子在进入p+区时,会导致正电荷载流子(空穴)由p+区注入n-区。这些被注入的空穴既从漂移区流向发射极端的p区,也经由MOS沟道及n井区横向流入发射极。因此,在n-漂移区内,构成主电流(集电极电流)的载流子出现了过盈现象。这一载流子的增强效应导致了空间电荷区的缩小以及集电极-发射极电压的降低。

尽管同MOSFET的纯电阻导通特性相比,IGBT还需加上集电极端pn结的开启电压,但对于高截止电压的IGBT器件来说(从大约400V起),因为,高阻的n-区出现了少子增强效应,所以,器件的导通压降仍比MOSFET要低。这样,在相同的芯片面积上,IGBT可以设计的电流比MOSFET更大。

另一方面,在关断期间和随后产生的集电极电压的上升过程中,还来不及被释放的大部分p存储电荷Qs必须在n-区内被再复合。Qs在负载电流较小时几乎呈线性增长,而在额定电流以及过电流区域则由以下指数关系所决定:

存储电荷的增强与耗散引发了开关损耗、延迟时间(存储时间)、以及在关断时还会引发集电极拖尾电流。

目前,除了图4所显示的非穿通结构之外,穿通型结构(PT=Punch Through)的IGBT也得到了应用。最初的IGBT就是基于后者而形成的。

两种结构的基本区别在于,在PT型IGBT的n-和p+区之间存在一个高扩散浓度的n+层(缓冲层)。另外,两者的制造工艺也不同。

在PT型IGBT中,n+和n-层一般是在一块p型基片上外延生长而成。而NPT型IGBT的基本材料是一块弱扩散的n型薄硅片,在其背面植入了集电极端的p+区。两种IGBT的顶部结构相同,均为平面式的MOS控制区。

图5比较了两种IGBT的构造及其正向截止状态下的电场强度分布。

对于一个PT型IGBT或者IGET(E:外延生长式结构Epitaxial structure)来说,在正向截止状态下,空间电荷区覆盖了整个n-区。为了使生长层即使在高截止电压下还是尽可能的薄,在n-漂移区的结尾处,其电场强度需要用高扩散浓度的n+缓冲层来减弱。

反之,对于NPT型IGBT或IGHT(H:同质式结构Homogenous structure)来说,它的n-漂移区具有足够的厚度,以至于可以吸收在正向截止状态下最大截止电压的场强。因此,在允许的工作范围内,电场延伸至整个n-区之外的现象(穿通)是不会发生的。

为了进一步描述IGBT的功能以及PT和NPT型器件的不同特性,有必要来观察由IGBT结构而导出的等效电路〔图6(b)〕。类似于图3,可得到图6中所示的寄生电容和电阻的起源与符号,如表2所列。

表2 IGBT的寄生电容及电阻

符 号

名 称

起 源

CGE

栅极-发射极电容

栅极和发射极的金属化部分的重叠,取决于栅极-发射极电压,但与集电极-发射极电压无关。

CCE

集电极-发射极电容

n-漂移区和p井区之间的结电容,取决于单元的表面积、漏源击穿电压以及漏源电压。

GGC

栅极-集电极电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漂移区电阻

n-漂移区的电阻(pnp晶体管的基极电阻)。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

撇开器件内部的电容和电阻不谈,IGBT的等效电路含有同样存在于MOSFET结构中的理想MOSFET,以及一个寄生npn晶体管,即n+发射区(发射极)/p+井区(基极)/n漂移区(集电极)。在这个寄生结构里,位于发射极之下的p+井区的电阻被视为基极-发射极电阻RW。此外,下列区域组合构成了一个pnp晶体管,即p+集电极区(发射极)/n-漂移区(基极)/p+井区(集电极)。这个pnp晶体管与上面的npn晶体管一起构成了一个晶闸管结构。

这一寄生晶闸管的锁定效应(Latch up)可能会出现于导通状态(前提是某临界电流密度被超过,该临界值随芯片温度的增加而减小),也可以在关断时发生(动态锁定,由比通态运行时更高的空穴电流所引起)。后者发生的条件是式(3)被满足

M(αnpn+αnpn)=1(3)

式中:M为乘法系数;

αpnp,αnpn=αTγE,为单只晶体管的共基极电流增益,

αT为基极传输系数;

γE为发射极效率。

锁定的出现会导致IGBT失控,直至损坏。

对于当代的IGBT,采用下述的设计措施,可以在所有允许的静态和动态运行条件下有效地防止锁定效应的出现。例如,通过合理的设计,在关断时动态锁定所需的电流密度可达额定电流的15倍之多。

图7

为此,晶体管的基极-发射极电阻可以通过下列措施减到如此的小,以至于在任何允许的运行状态下,都不可能达到该npn晶体管的基极-发射极二极管的开启电压。这些措施是,

1)增强直接在n发射极下p+井区的扩散浓度;

2)缩短n发射极的尺寸。

此外,通过调节pnp晶体管的电流放大倍数,使其空穴电流(npn晶体管的基极电流)被维持得尽可能小。当然,在这里需要兼顾开关特性、耐冲击性,以及通态特性,达到一个较好的折衷。后者也在某种程度上被pnp晶体管的设计所决定。

这一折衷方案在PT型和NPT型IGBT中有着不同的实现方式。

在PT型IGBT中,从p+区到n-漂移区的空穴注入效率(发射极效率)很高,原因是它的衬底相对来说较厚。它的pnp电流放大系数只能通过调节基极传输系数(n-漂移区,n+缓冲区)来降低。为此,n区的载流子寿命可以通过附加的再复合中心(例如,采用金元素扩散或电子辐射工艺)来降低。其空穴电流约占总电流的40%~45%。

NPT型IGBT则与之不同,其集电极端的p发射极区是通过植入方式而形成的,明显地薄于PT型IGBT的衬底。因此,在生产硅片时,扩散浓度在材料上的分布可以很容易地被精确调节。这一极薄的p+层保证了pnp晶体管的发射极效率较低(γE=0.5),以至于再也没有必要采用降低载流子寿命的方法来减小基极的传输系数。其空穴电流约占总电流的20%~25%。

同PT型IGBT相比,NPT型IGBT的发射极效率较小,载流子寿命较长,且参数可以被更精确地控制。它的优点如下:

1)正向导通电压具有正温度系数(并联时自动地静态均流);

2)关断时的拖尾电流较小,但部分情况下时间较长,在Tj=125℃时关断损耗较低,(在硬关断时)开关时间较短以及开关损耗较低;

图8

3)开关时间与开关损耗(在Tj=125℃时)以及拖尾电流对温度的依赖性明显较低;

4)在过载时对电流的限制作用较好,因而具有较高的过载能力。

与PT型IGBT所采用的外延生长式衬底相比,目前作为NPT型IGBT基本材料的同质n-基片的生产更容易一些,前提是要具备处理极薄硅片的能力。

1.3 静态特性

MOSFET和IGBT模块的输出特性如图7所示。第一象限显示模块可以承受高截止电压和关断大电流。对于第一象限的阻断特性来说,更为精确一点的定义应该是"阻断状态"(类似于晶闸管中的定义),但这一概念在晶体管中极少被用到。在下面,我们将使用正向截止状态或者(在不引起混淆的情况下)截止状态这个名称。

通过控制极的作用,功率MOSFET和IGBT可以由正向截止状态(图7中的工作点OP1)转换至导通状态(OP2)。在导通状态下,器件可以通过负载电流。两种状态之间的主动区域(放大区)在开关过程中被越过。

不同于理想开关,器件的正向截止电压与通态电流均为有限值。在正向截止状态下存在一个残余的漏电流(正向截止电流),它将在晶体管内引起截止损耗。在导通状态下,主电路端子之间存在着一个依赖于通态电流的残余压降,被称为通态压降,它将引起通态损耗。在静态导通状态下(不是在开关过程中)的最大通态损耗在输出特性中由表征通态损耗的双曲线给出。

第三象限显示模块的反向特性,其条件是主电路端子之间被加上一个反向电压。这一区域的特性由晶体管本身的性能(反向截止型,反向导通型)及功率模块中的二极管特性(与晶体管串联或反向并联)所决定。

1.3.1 功率MOSFET

由上述的原理可以导出如图8(a)所示的功率MOSFET的输出特性。

1.3.1.1 正向截止状态

当外加一个正的漏源电压VDS时,若栅源电压VGS小于栅源开启电压VGS(th),则在漏源之间只有一个很小的漏电流IDSS在流动。当VDS增加时,IDSS也略有增加。当VDS超过某一特定的最高允许值VDSS时,pin结(p+井区/n-漂移区/n+外延生长层)会发生锁定现象(锁定电压V(BR)DSS)。这一锁定电压在物理上大致对应了MOSFET结构中的寄生npn双极晶体管的击穿电压VCER。该npn晶体管由n源区(发射极)-p+井区(基极)-n-漂移区/n+生长层(集电极)构成,如见图3所示。

由集电极-基极二极管的锁定现象所引起的电流放大效应,可能会导致寄生双极晶体管的导通,从而导致MOSFET的损坏。

值得庆幸的是,基极和发射极区几乎被源极的金属化结构所短路,在两区之间仅存在着p+井区的横向电阻。

应用各种设计措施,如精细的MOSFET单元、均匀的单元布置、低阻的p+井区、优化的边缘结构以及严格统一的工艺,先进的MOSFET已经可以实现很小的单元锁定电流。这样一来,在严格遵守给定参数的情况下,寄生双极晶体管结构的导通现象基本上可以被防止。所以,对于这一类的MOSFET芯片,可以定义一个允许的锁定能量EA,分别针对单个脉冲以及周期性的负载(锁定能量由最高允许的芯片温度所限定)。

在功率模块由多个MOSFET芯片并联而成的情况下,因为不可能取得芯片间绝对的均衡,所以仅允许使用单个芯片所能够保证的EA最大值。

1.3.1.2 导通状态

在漏源电压VDS和漏极电流ID均为正的情况下,正向的导通状态可分为两个区域,如图8(a)中第一象限所示。

1)主动区域 当栅源电压仅略大于栅极开启电压时,沟道内电流的饱和作用将产生一个可观的压降(输出特性的水平线)。此时,ID由VGS所控制。

在图8(b)中,转移特性可以借助正向转移斜率gfs来描述。

gfs=dID/dVGS=ID/(VGS-VGS(th))(4)

在主动区域内,正向转移斜率随着ID和源极电压的增加而增加,并随芯片温度的增加而减小。

因为,由多个MOSFET芯片并联而成的功率模块只允许在开关状态下工作,所以,主动区域只是在开通和关断过程中被经过。

一般来说,制造商不允许此类模块在主动区域内稳定运行。原因是VGS(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就有可能引起温升失衡。

2)电阻性区域 在开关工作状态下,如果ID仅仅由外电路所决定,就处于被称为通态的阻性区域。此时的导通特性可以用通态电阻,即漏源电压VDS和漏极电流ID之商来描述。在大信号区域内,通态电压遵守式(5)关系。

VDS(on)=RDS(on)ID(5)

RDS(on)依赖于栅源电压VGS和芯片温度。在MOSFET通常的工作温度范围内,它从25℃~125℃时大约会增加一倍。

1.3.1.3 反向运行

在反向运行时(第三象限),如果VGS小于VGS(th),则MOSFET会显示出二极管特性如图8(a)中的实线所示。这一特性由MOSFET结构中的寄生二极管所引起。集电极-基极的pn结或源漏pn结(反向二极管的双极型电流)的导通电压分别决定了MOSFET在反向时的导通特性如图9(a)所示。

这个双极性反向二极管可以运行到由MOSFET所给定的电流极限。

然而在实际应用中,这个反向二极管将导致:

1)较大的通态损耗,它与MOSFET本身的损耗一起,必须被散发出去;

2)在MOSFET作为硬开关应用时具有较差的关断特性,从而限制了MOSFET的应用范围。

如图9(b)所示,原则上只要栅源电压大于栅极开启电压,即使漏源电压为负值,MOSFET的沟道也可以受控至导通状态。

如果此时的栅源电压保持在反向二极管的开启电压之下(例如,通过并联一个肖特基二极管),则漏源之间的反向电流就只是单极性的电子电流(多子电流)。这样一来,它的关断特性则与MOSFET的关断特性相同。

反向电流依赖于VDS和VGS,如图8(a)中的虚线所示。

在图9(c)中,当沟道是导通时,并且存在着一个导通的双极式反向二极管时(漏源电压大于栅极开启电压),则会出现两者相结合的电流运行状况。与简单地并联了一个二极管的MOSFET相比,由于被注入的载流子还可以横向扩散,从而使得MOSFET的导电能力增加,最终导致通态电压下降。

1.3.2 IGBT

根据前面描述的IGBT的工作原理,可以得到如图10所示的输出特性。

1.3.2.1 正向截止状态

与MOSFET的原理相似,当集电极-发射极电压VCE为正,且栅极-发射极电压VGE小于栅极-发射极开启电压VGE(th)时,在IGBT的集电极和发射极端子之间仅存在着一个很小的集电极-发射极漏电流ICES。ICES随VCE增加而略微增加。当VCE大于某一特定的、最高允许的集电极-发射极电压VCES时,IGBT的pin结(p+井区/n-漂移区/n+外延生长层)会出现锁定效应。从物理的角度来说,VCES对应了IGBT结构中pnp双极式晶体管的击穿电压VCER。

出现锁定现象时,由集电极-基极二极管引起的电流放大效应,可能会导致双极晶体管的开通,进而导致IGBT的损坏。

图9

值得庆幸的是,基极和发射极区几乎被金属化的发射极所短路。它们之间只是被p+井区的横向电阻所隔开。

应用多种设计措施,类似于针对MOSFET所采取的措施一样,IGBT的单元锁定电流可以维持在一个很低的水平,从而使正向截止电压能够获得较高的稳定性。

1.3.2.2 导通状态

当集电极-发射极电压和集电极电流均为正值时,IGBT处于正向导通状态,可以进一步细分为两个区域。

1)主动区域 当栅极-发射极电压VGE只是略大于开启电压VGE(th)时,由于沟道电流的饱和效应,沟道会出现一个可观的压降(输出特性中的水平线)。此时,集电极电流跟随VGE而变化。

类似于MOSFET,用正向转移斜率gfs来描述图10(b)所示的转移特性。

gfs=dIC/dVGE=IC/(VGE-VGE(th))(6)

转移特性在线性放大区域内的转换斜率随集电极电流IC和集电极-发射极电压VCE的增加而增加,并随芯片温度的降低而减小。

在由多个IGBT芯片并联构成的功率模块中,这一区域只是在开关过程中被经过。

一般来说,模块在这一区域中的稳态运行是不被允许的(如同MOSFET模块一样)。究其原因,是VGE(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就可能引起温升失衡。

2)饱和区域 在开关过程中,一旦IC只是由外部电路所决定,便处于所谓的饱和区域,也被称作导通状态(输出特性中的陡斜部分)。导通特性的主要参数是IGBT的残余电压VCEsat(集电极-发射极饱和压降)。至少对于高截止电压的IGBT器件来说,由于n-漂移区的少子泛滥,使得IGBT的饱和压降明显低于同类型MOSFET的通态压降。

图10

正如前面所提到过的,PT型IGBT的VCEsat在额定电流区域内随温度的升高而下降。而对于NPT型IGBT来说,它则随温度的增加而增加。

1.3.2.3 反向特性

在反向运行状态下,如图10中第三象限所示,IGBT集电极端的pn结处于截止状态。因此,与MOSFET不同的是,IGBT不具备反向导通的能力。

尽管IGBT结构中存在着一个高阻的pin二极管,但目前的IGBT的反向截止电压仅在数十V上下,尤其对于NPT型IGBT来说更是如此。究其原因,是在于设计芯片和它的边缘结构时,人们着重于追求高的正向截止电压和优化集电极端口的散热。

对于某些特殊的,需要IGBT开关承受反向电压的应用来说,到目前为止全部采用了混合结构,即在模块中串联一个快速二极管。

因此,IGBT模块在静态反向工作时,它的导通特性只是由外部的或者混合的二极管的特性来决定。(未完待续)

存储电荷的增强与耗散引发了开关损耗、延迟时间(存储时间)、以及在关断时还会引发集电极拖尾电流。

目前,除了图4所显示的非穿通结构之外,穿通型结构(PT=Punch Through)的IGBT也得到了应用。最初的IGBT就是基于后者而形成的。

两种结构的基本区别在于,在PT型IGBT的n-和p+区之间存在一个高扩散浓度的n+层(缓冲层)。另外,两者的制造工艺也不同。

在PT型IGBT中,n+和n-层一般是在一块p型基片上外延生长而成。而NPT型IGBT的基本材料是一块弱扩散的n型薄硅片,在其背面植入了集电极端的p+区。两种IGBT的顶部结构相同,均为平面式的MOS控制区。

图5比较了两种IGBT的构造及其正向截止状态下的电场强度分布。

对于一个PT型IGBT或者IGET(E:外延生长式结构Epitaxial structure)来说,在正向截止状态下,空间电荷区覆盖了整个n-区。为了使生长层即使在高截止电压下还是尽可能的薄,在n-漂移区的结尾处,其电场强度需要用高扩散浓度的n+缓冲层来减弱。

反之,对于NPT型IGBT或IGHT(H:同质式结构Homogenous structure)来说,它的n-漂移区具有足够的厚度,以至于可以吸收在正向截止状态下最大截止电压的场强。因此,在允许的工作范围内,电场延伸至整个n-区之外的现象(穿通)是不会发生的。

为了进一步描述IGBT的功能以及PT和NPT型器件的不同特性,有必要来观察由IGBT结构而导出的等效电路〔图6(b)〕。类似于图3,可得到图6中所示的寄生电容和电阻的起源与符号,如表2所列。

表2 IGBT的寄生电容及电阻

符 号

名 称

起 源

CGE

栅极-发射极电容

栅极和发射极的金属化部分的重叠,取决于栅极-发射极电压,但与集电极-发射极电压无关。

CCE

集电极-发射极电容

n-漂移区和p井区之间的结电容,取决于单元的表面积、漏源击穿电压以及漏源电压。

GGC

栅极-集电极电容

米勒电容,由栅极和n-漂移区之间的重叠而产生。

RG

栅极内阻

多晶硅栅极的电阻,在多芯片并联的模块中,常常还有附加的串联电阻以削弱芯片之间的振荡。

RD

漂移区电阻

n-漂移区的电阻(pnp晶体管的基极电阻)。

RW

p井区横向电阻

寄生npn双极型晶体管的基极-发射极之间的电阻。

撇开器件内部的电容和电阻不谈,IGBT的等效电路含有同样存在于MOSFET结构中的理想MOSFET,以及一个寄生npn晶体管,即n+发射区(发射极)/p+井区(基极)/n漂移区(集电极)。在这个寄生结构里,位于发射极之下的p+井区的电阻被视为基极-发射极电阻RW。此外,下列区域组合构成了一个pnp晶体管,即p+集电极区(发射极)/n-漂移区(基极)/p+井区(集电极)。这个pnp晶体管与上面的npn晶体管一起构成了一个晶闸管结构。

这一寄生晶闸管的锁定效应(Latch up)可能会出现于导通状态(前提是某临界电流密度被超过,该临界值随芯片温度的增加而减小),也可以在关断时发生(动态锁定,由比通态运行时更高的空穴电流所引起)。后者发生的条件是式(3)被满足

M(αnpn+αnpn)=1(3)

式中:M为乘法系数;

αpnp,αnpn=αTγE,为单只晶体管的共基极电流增益,

αT为基极传输系数;

γE为发射极效率。

锁定的出现会导致IGBT失控,直至损坏。

对于当代的IGBT,采用下述的设计措施,可以在所有允许的静态和动态运行条件下有效地防止锁定效应的出现。例如,通过合理的设计,在关断时动态锁定所需的电流密度可达额定电流的15倍之多。

图7

为此,晶体管的基极-发射极电阻可以通过下列措施减到如此的小,以至于在任何允许的运行状态下,都不可能达到该npn晶体管的基极-发射极二极管的开启电压。这些措施是,

1)增强直接在n发射极下p+井区的扩散浓度;

2)缩短n发射极的尺寸。

此外,通过调节pnp晶体管的电流放大倍数,使其空穴电流(npn晶体管的基极电流)被维持得尽可能小。当然,在这里需要兼顾开关特性、耐冲击性,以及通态特性,达到一个较好的折衷。后者也在某种程度上被pnp晶体管的设计所决定。

这一折衷方案在PT型和NPT型IGBT中有着不同的实现方式。

在PT型IGBT中,从p+区到n-漂移区的空穴注入效率(发射极效率)很高,原因是它的衬底相对来说较厚。它的pnp电流放大系数只能通过调节基极传输系数(n-漂移区,n+缓冲区)来降低。为此,n区的载流子寿命可以通过附加的再复合中心(例如,采用金元素扩散或电子辐射工艺)来降低。其空穴电流约占总电流的40%~45%。

NPT型IGBT则与之不同,其集电极端的p发射极区是通过植入方式而形成的,明显地薄于PT型IGBT的衬底。因此,在生产硅片时,扩散浓度在材料上的分布可以很容易地被精确调节。这一极薄的p+层保证了pnp晶体管的发射极效率较低(γE=0.5),以至于再也没有必要采用降低载流子寿命的方法来减小基极的传输系数。其空穴电流约占总电流的20%~25%。

同PT型IGBT相比,NPT型IGBT的发射极效率较小,载流子寿命较长,且参数可以被更精确地控制。它的优点如下:

1)正向导通电压具有正温度系数(并联时自动地静态均流);

2)关断时的拖尾电流较小,但部分情况下时间较长,在Tj=125℃时关断损耗较低,(在硬关断时)开关时间较短以及开关损耗较低;

图8

3)开关时间与开关损耗(在Tj=125℃时)以及拖尾电流对温度的依赖性明显较低;

4)在过载时对电流的限制作用较好,因而具有较高的过载能力。

与PT型IGBT所采用的外延生长式衬底相比,目前作为NPT型IGBT基本材料的同质n-基片的生产更容易一些,前提是要具备处理极薄硅片的能力。

1.3 静态特性

MOSFET和IGBT模块的输出特性如图7所示。第一象限显示模块可以承受高截止电压和关断大电流。对于第一象限的阻断特性来说,更为精确一点的定义应该是"阻断状态"(类似于晶闸管中的定义),但这一概念在晶体管中极少被用到。在下面,我们将使用正向截止状态或者(在不引起混淆的情况下)截止状态这个名称。

通过控制极的作用,功率MOSFET和IGBT可以由正向截止状态(图7中的工作点OP1)转换至导通状态(OP2)。在导通状态下,器件可以通过负载电流。两种状态之间的主动区域(放大区)在开关过程中被越过。

不同于理想开关,器件的正向截止电压与通态电流均为有限值。在正向截止状态下存在一个残余的漏电流(正向截止电流),它将在晶体管内引起截止损耗。在导通状态下,主电路端子之间存在着一个依赖于通态电流的残余压降,被称为通态压降,它将引起通态损耗。在静态导通状态下(不是在开关过程中)的最大通态损耗在输出特性中由表征通态损耗的双曲线给出。

第三象限显示模块的反向特性,其条件是主电路端子之间被加上一个反向电压。这一区域的特性由晶体管本身的性能(反向截止型,反向导通型)及功率模块中的二极管特性(与晶体管串联或反向并联)所决定。

1.3.1 功率MOSFET

由上述的原理可以导出如图8(a)所示的功率MOSFET的输出特性。

1.3.1.1 正向截止状态

当外加一个正的漏源电压VDS时,若栅源电压VGS小于栅源开启电压VGS(th),则在漏源之间只有一个很小的漏电流IDSS在流动。当VDS增加时,IDSS也略有增加。当VDS超过某一特定的最高允许值VDSS时,pin结(p+井区/n-漂移区/n+外延生长层)会发生锁定现象(锁定电压V(BR)DSS)。这一锁定电压在物理上大致对应了MOSFET结构中的寄生npn双极晶体管的击穿电压VCER。该npn晶体管由n源区(发射极)-p+井区(基极)-n-漂移区/n+生长层(集电极)构成,如见图3所示。

由集电极-基极二极管的锁定现象所引起的电流放大效应,可能会导致寄生双极晶体管的导通,从而导致MOSFET的损坏。

值得庆幸的是,基极和发射极区几乎被源极的金属化结构所短路,在两区之间仅存在着p+井区的横向电阻。

应用各种设计措施,如精细的MOSFET单元、均匀的单元布置、低阻的p+井区、优化的边缘结构以及严格统一的工艺,先进的MOSFET已经可以实现很小的单元锁定电流。这样一来,在严格遵守给定参数的情况下,寄生双极晶体管结构的导通现象基本上可以被防止。所以,对于这一类的MOSFET芯片,可以定义一个允许的锁定能量EA,分别针对单个脉冲以及周期性的负载(锁定能量由最高允许的芯片温度所限定)。

在功率模块由多个MOSFET芯片并联而成的情况下,因为不可能取得芯片间绝对的均衡,所以仅允许使用单个芯片所能够保证的EA最大值。

1.3.1.2 导通状态

在漏源电压VDS和漏极电流ID均为正的情况下,正向的导通状态可分为两个区域,如图8(a)中第一象限所示。

1)主动区域 当栅源电压仅略大于栅极开启电压时,沟道内电流的饱和作用将产生一个可观的压降(输出特性的水平线)。此时,ID由VGS所控制。

在图8(b)中,转移特性可以借助正向转移斜率gfs来描述。

gfs=dID/dVGS=ID/(VGS-VGS(th))(4)

在主动区域内,正向转移斜率随着ID和源极电压的增加而增加,并随芯片温度的增加而减小。

因为,由多个MOSFET芯片并联而成的功率模块只允许在开关状态下工作,所以,主动区域只是在开通和关断过程中被经过。

一般来说,制造商不允许此类模块在主动区域内稳定运行。原因是VGS(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就有可能引起温升失衡。

2)电阻性区域 在开关工作状态下,如果ID仅仅由外电路所决定,就处于被称为通态的阻性区域。此时的导通特性可以用通态电阻,即漏源电压VDS和漏极电流ID之商来描述。在大信号区域内,通态电压遵守式(5)关系。

VDS(on)=RDS(on)ID(5)

RDS(on)依赖于栅源电压VGS和芯片温度。在MOSFET通常的工作温度范围内,它从25℃~125℃时大约会增加一倍。

1.3.1.3 反向运行

在反向运行时(第三象限),如果VGS小于VGS(th),则MOSFET会显示出二极管特性如图8(a)中的实线所示。这一特性由MOSFET结构中的寄生二极管所引起。集电极-基极的pn结或源漏pn结(反向二极管的双极型电流)的导通电压分别决定了MOSFET在反向时的导通特性如图9(a)所示。

这个双极性反向二极管可以运行到由MOSFET所给定的电流极限。

然而在实际应用中,这个反向二极管将导致:

1)较大的通态损耗,它与MOSFET本身的损耗一起,必须被散发出去;

2)在MOSFET作为硬开关应用时具有较差的关断特性,从而限制了MOSFET的应用范围。

如图9(b)所示,原则上只要栅源电压大于栅极开启电压,即使漏源电压为负值,MOSFET的沟道也可以受控至导通状态。

如果此时的栅源电压保持在反向二极管的开启电压之下(例如,通过并联一个肖特基二极管),则漏源之间的反向电流就只是单极性的电子电流(多子电流)。这样一来,它的关断特性则与MOSFET的关断特性相同。

反向电流依赖于VDS和VGS,如图8(a)中的虚线所示。

在图9(c)中,当沟道是导通时,并且存在着一个导通的双极式反向二极管时(漏源电压大于栅极开启电压),则会出现两者相结合的电流运行状况。与简单地并联了一个二极管的MOSFET相比,由于被注入的载流子还可以横向扩散,从而使得MOSFET的导电能力增加,最终导致通态电压下降。

1.3.2 IGBT

根据前面描述的IGBT的工作原理,可以得到如图10所示的输出特性。

1.3.2.1 正向截止状态

与MOSFET的原理相似,当集电极-发射极电压VCE为正,且栅极-发射极电压VGE小于栅极-发射极开启电压VGE(th)时,在IGBT的集电极和发射极端子之间仅存在着一个很小的集电极-发射极漏电流ICES。ICES随VCE增加而略微增加。当VCE大于某一特定的、最高允许的集电极-发射极电压VCES时,IGBT的pin结(p+井区/n-漂移区/n+外延生长层)会出现锁定效应。从物理的角度来说,VCES对应了IGBT结构中pnp双极式晶体管的击穿电压VCER。

出现锁定现象时,由集电极-基极二极管引起的电流放大效应,可能会导致双极晶体管的开通,进而导致IGBT的损坏。

图9

值得庆幸的是,基极和发射极区几乎被金属化的发射极所短路。它们之间只是被p+井区的横向电阻所隔开。

应用多种设计措施,类似于针对MOSFET所采取的措施一样,IGBT的单元锁定电流可以维持在一个很低的水平,从而使正向截止电压能够获得较高的稳定性。

1.3.2.2 导通状态

当集电极-发射极电压和集电极电流均为正值时,IGBT处于正向导通状态,可以进一步细分为两个区域。

1)主动区域 当栅极-发射极电压VGE只是略大于开启电压VGE(th)时,由于沟道电流的饱和效应,沟道会出现一个可观的压降(输出特性中的水平线)。此时,集电极电流跟随VGE而变化。

类似于MOSFET,用正向转移斜率gfs来描述图10(b)所示的转移特性。

gfs=dIC/dVGE=IC/(VGE-VGE(th))(6)

转移特性在线性放大区域内的转换斜率随集电极电流IC和集电极-发射极电压VCE的增加而增加,并随芯片温度的降低而减小。

在由多个IGBT芯片并联构成的功率模块中,这一区域只是在开关过程中被经过。

一般来说,模块在这一区域中的稳态运行是不被允许的(如同MOSFET模块一样)。究其原因,是VGE(th)随温度的上升而下降,因此,单个芯片之间小小的制造偏差就可能引起温升失衡。

2)饱和区域 在开关过程中,一旦IC只是由外部电路所决定,便处于所谓的饱和区域,也被称作导通状态(输出特性中的陡斜部分)。导通特性的主要参数是IGBT的残余电压VCEsat(集电极-发射极饱和压降)。至少对于高截止电压的IGBT器件来说,由于n-漂移区的少子泛滥,使得IGBT的饱和压降明显低于同类型MOSFET的通态压降。

图10

正如前面所提到过的,PT型IGBT的VCEsat在额定电流区域内随温度的升高而下降。而对于NPT型IGBT来说,它则随温度的增加而增加。

1.3.2.3 反向特性

在反向运行状态下,如图10中第三象限所示,IGBT集电极端的pn结处于截止状态。因此,与MOSFET不同的是,IGBT不具备反向导通的能力。

尽管IGBT结构中存在着一个高阻的pin二极管,但目前的IGBT的反向截止电压仅在数十V上下,尤其对于NPT型IGBT来说更是如此。究其原因,是在于设计芯片和它的边缘结构时,人们着重于追求高的正向截止电压和优化集电极端口的散热。

对于某些特殊的,需要IGBT开关承受反向电压的应用来说,到目前为止全部采用了混合结构,即在模块中串联一个快速二极管。

因此,IGBT模块在静态反向工作时,它的导通特性只是由外部的或者混合的二极管的特性来决定。(未完待续)

上一篇:抽油机节能电控装置综述(1)

下一篇:基于68HC908MR16单片机的空间矢量控制变频电源

- 热门资源推荐

- 热门放大器推荐

小广播

热门活动

换一批

更多

最新应用文章

更多精选电路图

更多热门文章

更多每日新闻

- Allegro MicroSystems 在 2024 年德国慕尼黑电子展上推出先进的磁性和电感式位置感测解决方案

- 左手车钥匙,右手活体检测雷达,UWB上车势在必行!

- 狂飙十年,国产CIS挤上牌桌

- 神盾短刀电池+雷神EM-i超级电混,吉利新能源甩出了两张“王炸”

- 浅谈功能安全之故障(fault),错误(error),失效(failure)

- 智能汽车2.0周期,这几大核心产业链迎来重大机会!

- 美日研发新型电池,宁德时代面临挑战?中国新能源电池产业如何应对?

- Rambus推出业界首款HBM 4控制器IP:背后有哪些技术细节?

- 村田推出高精度汽车用6轴惯性传感器

- 福特获得预充电报警专利 有助于节约成本和应对紧急情况

更多往期活动

11月16日历史上的今天

厂商技术中心

INA110AG

INA110AG

京公网安备 11010802033920号

京公网安备 11010802033920号