引言

变电站主变是变电站的主要设备之一,随着负荷与外界环境的变化,变压器所需的冷却容量将频繁调整,传统的冷却系统控制方式分为手动与自动两种方式。手动方式缺点主要是:自动化水平低,增加值班人员工作量;冷却容量不能随温度的变化连续平滑调整,几组冷却风扇同时投入易产生冲击电流,污染电网;几组冷却风扇同时满载运行,噪声较大;远程无法监视冷却系统情况等。自动方式虽然提高了自动化水平,降低了值班人员工作量,但是变压器负荷变化时由温度继电器启动电磁型开关控制引起冷却系统频繁启停,开关故障率很高,可靠性低,很少被采用[1-3]。本文采用变频技术,设计出新的冷却控制系统,现场实际稳定运行了三年多,实现了节能、自动控制、远程监视和降低噪声等预期效果。

系统结构

本系统是针对110kV和220 kV变电站主变冷却系统所做的设计,具备以下特点:电路简洁;系统安全可靠;成本低;节能空间大;可远程监视。

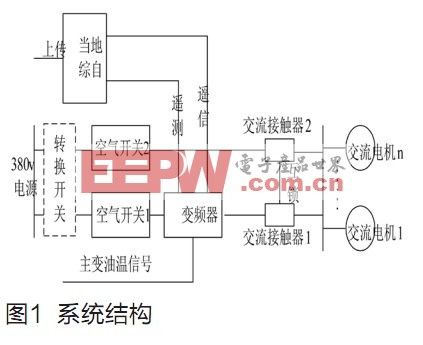

本系统采用主备两个回路控制冷却风扇,且主备回路可以实现自动切换。主回路即变频回路;备用回路为工频回路。系统结构图如图1所示。

系统硬件设计

本设计中,主要使用的设备就是变频器。变频器的研究在项目开发中起到至关重要的作用。

在变频调速中主要有交-交变频和交-直-交变频,目前应用最广泛的是后者,它的基本思路是:先将电源的三相交流电经过整流桥整流成直流电,再经逆变桥把直流电逆变成频率任意可调的三相交流电。实现逆变的逆变桥就是变频主电路的关键部件,它由六个开关器件组成,逆变的过程是这六个开关器件按一定的规律不停的导通和截止,这也是实现变频的过程[4-5]。

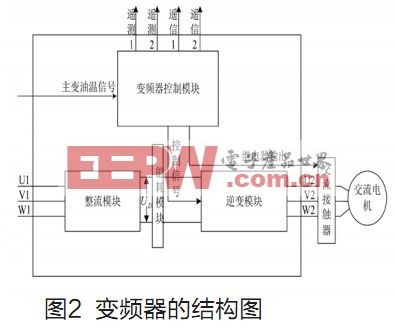

本系统采用的是交-直-交变频,其变频器的结构如图2所示,主要有四个模块组成:变频器控制模块、整流模块、能耗模块和逆变模块。

变频器控制模块

变频器控制模块主要是向主电路提供控制信号,其内部有运算电路。运算电路将外部输入的主变油温信号同检测的电路的电流、电压信号进行比较运算,用运算结果来控制逆变模块的开关器件,决定了变频器的输出电压与频率。

控制模块还有I/O输入输出电路,以便实现人机交互,变频器有多种输入信号,还有各种内部参数的输出(电流、频率、故障报警、保护动作驱动等)信号。因此,可以接变频器的显示、键盘等控制电路,并且还可以实现远程通信。

整流模块

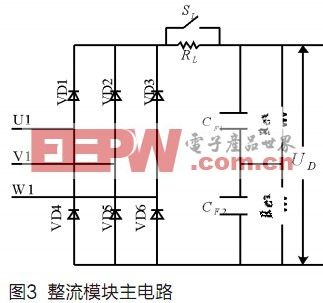

整流模块主电路如图3。整流二极管VD1~VD6组成三相整流桥,将电源的三相交流电全波整流成直流电。  和

和 滤波电容器的功能是:滤平全波整流后的电压波纹;当负载变化时,使直流电压保持平稳。

滤波电容器的功能是:滤平全波整流后的电压波纹;当负载变化时,使直流电压保持平稳。

因为电解电容器的电容量有较大的离散性,故电容器组 和

和 的电容量不能完全相等,这将使它们承受的电压不相等。为了使的它们承受的电压相等,在

的电容量不能完全相等,这将使它们承受的电压不相等。为了使的它们承受的电压相等,在 和

和 旁各并连一个阻值相等的均压电阻

旁各并连一个阻值相等的均压电阻 和

和![]() 。

。

限流电阻![]() 和

和![]() 开关为了避免变频器刚合上电源的瞬间,滤波电容器

开关为了避免变频器刚合上电源的瞬间,滤波电容器 和

和 的充电电流很大。因为过大的冲击电流将可能使三相整流桥的二极管损坏;同时,也可能使电源电压瞬间下降而受到“污染”。为了减少冲击电流,在变频器刚接通电源后的一段时间里,电路内传入限流电阻

的充电电流很大。因为过大的冲击电流将可能使三相整流桥的二极管损坏;同时,也可能使电源电压瞬间下降而受到“污染”。为了减少冲击电流,在变频器刚接通电源后的一段时间里,电路内传入限流电阻![]() ,其作用是将电容器

,其作用是将电容器 和

和 的冲电电流限制在允许范围内。开关

的冲电电流限制在允许范围内。开关![]() 的功能是:当

的功能是:当 和

和 冲电到一定程度时,令

冲电到一定程度时,令![]() 接通,将

接通,将![]() 短路掉。

短路掉。

耗能模块

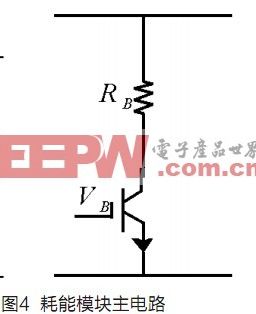

耗能模块主电路如图4所示。电动机在工作频率下降过程中,将处在发电状态,所发电会反馈到直流电路中,使直流电压UD不断上升,甚至可能达到危险的地步。因此,必须将再生到直流电路的电能消耗掉,使UD保持在允许范围内。 VB是由GTR或IGBT及其驱动电路构成。其功能是为了电机发电时耗能模块导通。

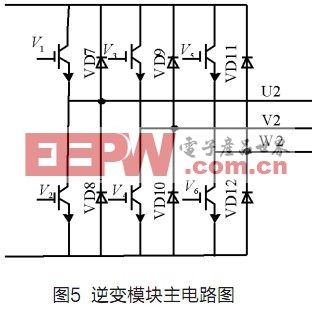

逆变模块

逆变模块主电路如图5所示。

V1~V6是可关断晶闸管,常用的有绝缘栅双极性型晶体管(IGBT)、电力晶体管(GTR)、门极关断(GTO)晶闸管以及电力MOS场效应晶体管(MOSFET)等。VD7~VD12是续流二极管,其主要功能有:

(1)电动机的绕组是感性的,其电流具有无功分量,VD7~VD12为无功电流返回直流电源时提供“通道”;

(2)当频率下降,电动机处于发电状态时,可以通过VD7~VD12整流后返回给直流电路;

(3)V1~V6进行逆变的基本工作过程是,同一桥臂的两个晶闸管处于不停地交替导通和截止的状态,在交替导通和截止的过程中,会不时地需要VD7~VD12提供通路。

系统应用

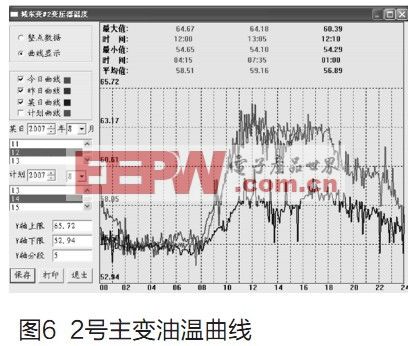

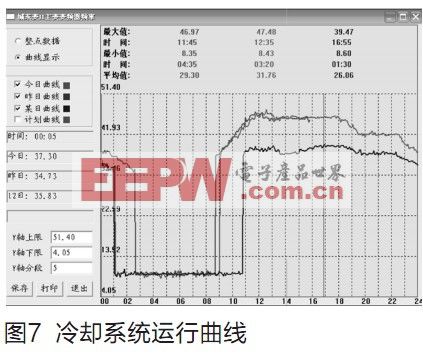

安徽六安110 kV城东变电站有两台主变,每台主变有2台冷却风扇,总功率为1.5 kW。按照本文所述系统设计要求对2号主变冷却系统进行改造。到目前为止,改造后的冷却系统运行良好。图6和图7是其某三天的运行相关曲线图。

与未经改造的1号主变相比,改造后的冷却系统平均每天运行时间少了7小时左右,因此,每天可节能10.5kWh以上;并且,改造后的冷却系统夜间不运行,白天运行在50Hz以下,因此,噪声明显降低。

结语

由于变电站主变冷却系统传统控制方式存在很多弊端,利用新技术对其进行改造势在必行。本系统利用变频技术,结合变压器油温的反馈调节,从而将变压器油温控制在一个较小的给定范围,这对节能减排和变压器的安全、经济运行以及延长其使用寿命具有重要的意义。该系统已通过安徽省科技厅的科技成果鉴定并取得鉴定证书,且于2009年4月获得国家实用新型专利证书(专利号为ZL200820035751.7)。

上一篇:基于A3972的步进电机驱动模块设计

下一篇:基于Linux的C02激光雕刻系统步进电机驱动程序

推荐阅读最新更新时间:2024-03-30 21:32

异步电动机节能原理与技术

异步电动机节能原理与技术 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号