1 引 言

近年来,随着制造业的不断进步,现代制造业对精密化、精确化、高速化、自动化发展的要求越来越高,传统的运动控制器大部分采用8051系列的8位单片机,这种单片机虽然节省了开发周期,但缺乏灵活性,且运算能力有限,难以胜任高要求运作设备[ 1 ] .DSP的数据运算和处理功能十分强大,即使在很复杂的控制系统中,其采样周期也可以取得很小,控制效果可以接近于连续系统. 把DSP与单片机各自优势相结合将是高性能数控系统的发展趋势. 本文针对数控系统的要求,开发了以TI公司的高性能浮点DSP和ATMEL公司的AT89C51为主控芯片的运动控制器. 它以嵌入式工业PC作为基本平台,通过PCI接口与嵌入式工业PC协调并进行数据交换,并以DSP高速运动控制卡作细插补和伺服控制的核心,来对永磁同步电动机的运动进行控制,取得了良好的应用效果.

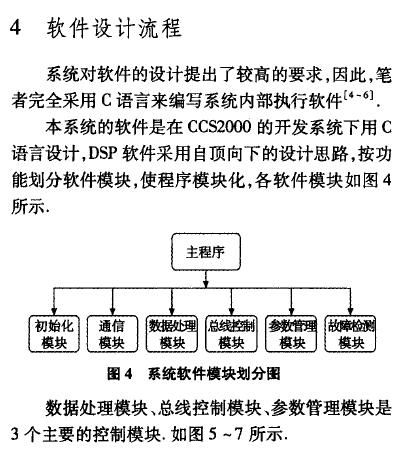

2 HANUC CNC2000 i系统

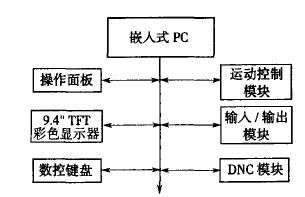

HANUC CNC2000 i系统控制框图如图1所示,系统主要包括嵌入式PC、操作面板、运动控制模块、彩显、输入/输出模块、数控键盘、DNC模块几部分.为实现高速、高精确度曲面轮廓精加工,必须提高微段轮廓线的解释执行能力和伺服驱动特性,为了保证零件程序的传送、插补、加减速控制等的连续处理, CNC应具备足够高的数据处理能力. 但普通的PC机在工业现场控制中,存在体积大、功耗高、可靠性差等缺点. 基于这种情况, 嵌入式工业微机———PCl04总线模块应运而生.

图1 HANUC CNC2000i数控系统结构框图

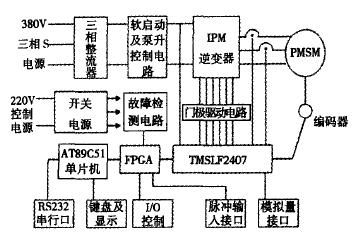

本系统的嵌入式PC采用Intel80486处理器,内置32M缓存,MS - DOS操作系统. 与传统的工业PC相比,其32M缓存保证了数控系统加工时的快速性和精确性. 因为,在加工的时候,缓存内的数据段直接和后续的译码程序相关联,所以缓存的容量越大,所存储的程序越多,执行起来也越快,并且还能进行小线段插补,充分保证了加工的精确度. 与其相连的DNC模块可通过RS232接口与上位机通信,使得整个系统具有良好的开放性.运动控制模块是本系统的核心,它以智能功率模块为开关器件,以TMSLF2407 +AT89C51为硬件控制核心,采用空间矢量控制方法. 它发出控制命令给伺服放大器,伺服放大器得到信号后发出指令控制交流永磁伺服电机,编码器将实际工作情况通过伺服放大器返回给运动控制模块,这种闭环控制模式充分保证了加工精确度. 通过正、负限位开关防止“飞车”、失控等危险事故发生. 交流伺服驱动系统的结构如图2所示.

图2 交流伺服驱动系统结构图

TMSLF2407是用来实现电流环、速度环、SVP2WM信号发生、故障检测、保护、信号处理及实时性比较高的矢量控制和闭环控制. 用单片机完成实时性要求比较低的管理任务,如I/O接口管理、键盘处理、显示、串行通讯等. FPGA 用于AT89C51与DSP之间的数据交换. 且系统可支持模拟速度输入、数字速度输入、脉冲输入及通过上位机进行控制等功能.

3 空间电压矢量脉宽调制原理

在全数字控制的交流伺服驱动系统中,通常采用数字脉宽调制方法来代替传统的模拟脉宽调制.而在众多的脉宽调制技术中,空间电压矢量是一种优化的PWM技术,能明显减小逆变器输出电流的谐波成分及电动机的谐波损耗,降低脉动转矩,且其控制简单,数字化实现方便,电压利用率高,已有取代传统SPWM的趋势.

在本文中, Tk 和Tk+1分别为在逆变器相邻两个工作状态Vsk和Vsk+1下的导通时间,表示为

在一个完整的调制周期Ts 内, 除了Tk 和Tk+1的导通时间外, 其余为0 状态时间. 0 状态时间T0 由两个自由轮换状态时间T7 和T8 用等式表示为

T0 =T7+T8 =Ts-Tk-Tk+1 (2)

由于0状态存在于每一个区域内,一般发生在每个调制周期的开始和结束时, 总的0状态时间一般分成两个相同的0状态时间,即

T7 = T8 =T0/2(3)

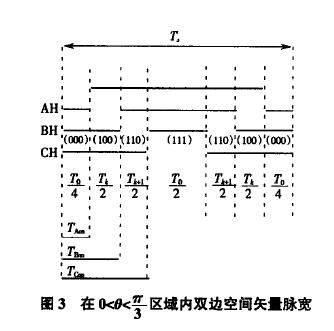

以便获得对称的空间矢量脉宽调制信号.依据式( 1 ) ~ ( 3 ) 可得到对应电压空间矢量

V*Sref在0 <θ<π/3

扇区内双边空间矢量脉宽调制的逆变器开关信号,如图3所示.

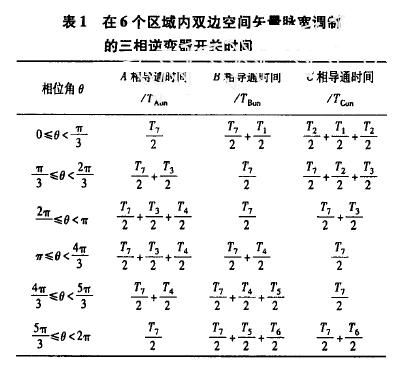

类似的方法可以计算出电压参考信号V*Sref在其他5区域内双边空间矢量脉宽调制的三相逆变器开关时间,如表1所示.

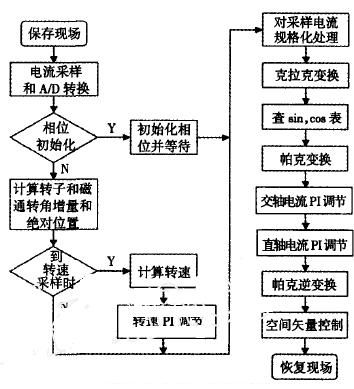

图5 数据处理模块子程序框图

5 实验研究

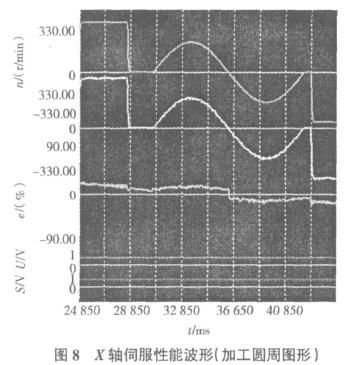

伺服系统是数控装置和机床的联系环节,伺服系统的性能,在很大程度上决定了数控机床的性能. 本文在一台HANUC CNC2000 i系统中进行了实验研究, 给出了其中一轴的伺服性能波形图。图8和图9给出了CNC2000 i系统的加工程序的X 轴交流伺服系统的性能波形, 5个通道分别为速度指令n (单位: r /min) , 反馈速度n (单位: r /min) ,转矩图形误差e (% ) ,零偏差U (单位: V) ,定位完成信号S (单位:V) .从实测波形图中可以看出,该伺服系统具有良好的位置跟踪性和准确的定位控制精确度.

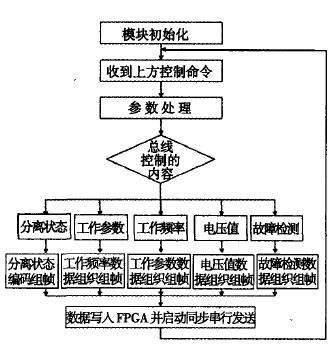

图6 总线控制模块流程图

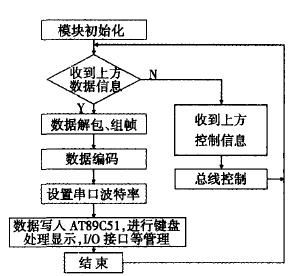

图7 参数管理模块流程图

6 结 语

由于采用单片机与DSP配合,系统的运算和实时处理的能力大大增强,可以适应多坐标轴、高速度、高精确度的数控系统,实现单处理器系统难以实现的功能. 与由单处理器完成所有任务的情况相比,该方法允许较短的插补周期,实现更高的进给和伺服控制精确度. 并经实验证明该伺服运动控制器反向速度快、定位时间短、转矩恒定,具有良好的线性调速特性及动态性能.

上一篇:利用LabVIEW设计用于研究飞虫的机器人设备

下一篇:锥形转子电机在塔式起重机中的应用

推荐阅读最新更新时间:2024-03-30 21:33

- 企业文化分享 如何培养稀缺的硅IP专业人员?SmartDV开启的个人成长与团队协作之旅

- 新帅上任:杜德森博士(Dr. Torsten Derr)将于2025年1月1日出任肖特集团首席执行官

- 英飞凌推出简化电机控制开发的ModusToolbox™电机套件

- 意法半导体IO-Link执行器电路板为工业监控和设备厂商带来一站式参考设计

- SABIC进一步深化与博鳌亚洲论坛的战略合作伙伴关系

- 使用 3.3V CAN 收发器在工业系统中实现可靠的数据传输

- 尼得科精密检测科技将亮相SEMICON Japan 2024

- 浩亭和美德电子(TTI)宣布战略合作伙伴关系现已扩展至亚洲

- Samtec连接器科普 | 链接智能工厂中的人工智能

功率变换器和电气传动的预测控制

功率变换器和电气传动的预测控制

京公网安备 11010802033920号

京公网安备 11010802033920号