电器工程师需要一种设计方法,能够简化高效洗衣机、冰箱、空调和其他家用电器的三相变速电机驱动器的开发过程。变速电机驱动器采用电子线路来改变电机的转速,而不是旧式电器中所使用的较低可靠性机械变速法。而且,利用电子控制法来进行变速还能够在不需要更高速度,及低电机转速的情况下,实现节能。相对高速而言,低速条件下的功耗较少。一个集成电源模块(IPM)可提供该功能。

要在合适的相位上产生适量的功率以驱动这些变速电机,就必需对电机及其关联驱动器有所了解。除此之外,如何在苛刻的工作条件下获得高可靠性以及操作的安全性,并使辐射指标符合国际标准 EMC 限定值也是设计人员所面临的挑战。这需要电机驱动电子技术方面的相关知识。

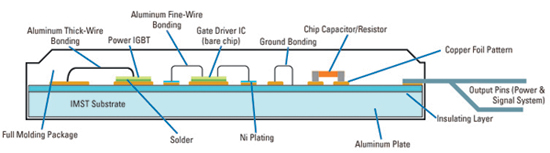

图 1:显示 IPM 内部构造的截面图

与此同时,市场要求在占位面积更小、成本更低的情况下实现更高的性能和耐用性。另外,新设计赢得市场成功机会的时间不断缩短,使得产品的面市时间成为了至关重要的因素。于是,电器系统开发人员正承受着压力,需要加速开发进程并及时向市场投放最终产品。最终产品推出过程中的任何延误都有可能导致在竞争中落伍。

采用分立元件和 IGBT(绝缘栅双极型晶体管)的传统方法能够满足功率要求,但需要占用大量的印刷电路板空间。而且,这种采用分立元件的传统方法需要的元件也更多,因而增加了设计的复杂性并延长了开发时间。此外,元件数量的增加也使得库存量上升以应付硬件的需求。

集成电源模块

电器系统开发人员需要一些更加新颖的方法,以便在减少工作量的同时缩短总体开发时间并降低风险。为了解决这些难题,人们开发出了采用先进封装工艺的功率半导体器件,用于制成集成电源模块,藉以克服采用分立元件的旧式三相逆变器解决方案的局限性。该新型集成电源模块使得设计师能够简化诸如洗衣机和冰箱等家用电器中的三相 AC 感应和无刷 DC 电机驱动。

这款针对电机驱动应用的先进 IPM 汇集了低损耗型高压 IGBT 和驱动器 IC 方面的最新改进以及封装工艺的新成果,从而为所需的应用提供一种省位型电子电机驱动解决方案。 IRAMS10UP60 PlugNDrive 集成电源模块(IPM)是 IR 公司 iMOTION 集成设计平台系列的产品,它除了将所有的高压功率晶体管和关联驱动器电子线路集成在一个小型绝缘封装外,还具有保护功能,以确保操作安全以及系统可靠。此外,它还能够由一个 +15Vdc 电源来提供工作电压,以便进一步简化其在电机驱动应用中的使用,并由此加速最终产品的开发。

电磁兼容性(EMC)是很重要的,因此,该 IPM 电源模块需要重视电路板布局和屏蔽,并通过缩短模块内部互连线长度以及减少布线数量加强抑制 EMI(电磁干扰)。由于裸露的半导体芯片在最接近的位置安装,并且采用了高集成度的 IC,因此,互连线被大大缩短了,而且用于将芯片连接至衬垫及 I/O 端口,连接至外部引脚所需的配线也大为减少。不仅如此,其结构还确保了不会因接地反跳或串扰而引发故障。简而言之,一个现成的 IPM 有助电器工程师开发完整电机驱动系统,并减轻所有既单调乏味又劳心费力的工作。如果采用分立型方案,工程师需要在电路板上布设 15 个以上的元件,但 IPM 能够将工作量减少为只需布设一个模块和三个相关联的自举电容器。

图 1:显示 IPM 内部构造的截面图

与此同时,市场要求在占位面积更小、成本更低的情况下实现更高的性能和耐用性。另外,新设计赢得市场成功机会的时间不断缩短,使得产品的面市时间成为了至关重要的因素。于是,电器系统开发人员正承受着压力,需要加速开发进程并及时向市场投放最终产品。最终产品推出过程中的任何延误都有可能导致在竞争中落伍。

采用分立元件和 IGBT(绝缘栅双极型晶体管)的传统方法能够满足功率要求,但需要占用大量的印刷电路板空间。而且,这种采用分立元件的传统方法需要的元件也更多,因而增加了设计的复杂性并延长了开发时间。此外,元件数量的增加也使得库存量上升以应付硬件的需求。

集成电源模块

电器系统开发人员需要一些更加新颖的方法,以便在减少工作量的同时缩短总体开发时间并降低风险。为了解决这些难题,人们开发出了采用先进封装工艺的功率半导体器件,用于制成集成电源模块,藉以克服采用分立元件的旧式三相逆变器解决方案的局限性。该新型集成电源模块使得设计师能够简化诸如洗衣机和冰箱等家用电器中的三相 AC 感应和无刷 DC 电机驱动。

这款针对电机驱动应用的先进 IPM 汇集了低损耗型高压 IGBT 和驱动器 IC 方面的最新改进以及封装工艺的新成果,从而为所需的应用提供一种省位型电子电机驱动解决方案。 IRAMS10UP60 PlugNDrive 集成电源模块(IPM)是 IR 公司 iMOTION 集成设计平台系列的产品,它除了将所有的高压功率晶体管和关联驱动器电子线路集成在一个小型绝缘封装外,还具有保护功能,以确保操作安全以及系统可靠。此外,它还能够由一个 +15Vdc 电源来提供工作电压,以便进一步简化其在电机驱动应用中的使用,并由此加速最终产品的开发。

电磁兼容性(EMC)是很重要的,因此,该 IPM 电源模块需要重视电路板布局和屏蔽,并通过缩短模块内部互连线长度以及减少布线数量加强抑制 EMI(电磁干扰)。由于裸露的半导体芯片在最接近的位置安装,并且采用了高集成度的 IC,因此,互连线被大大缩短了,而且用于将芯片连接至衬垫及 I/O 端口,连接至外部引脚所需的配线也大为减少。不仅如此,其结构还确保了不会因接地反跳或串扰而引发故障。简而言之,一个现成的 IPM 有助电器工程师开发完整电机驱动系统,并减轻所有既单调乏味又劳心费力的工作。如果采用分立型方案,工程师需要在电路板上布设 15 个以上的元件,但 IPM 能够将工作量减少为只需布设一个模块和三个相关联的自举电容器。

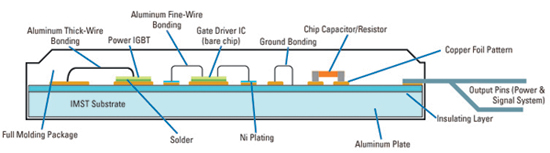

图 2:用于 6 个 IGBT 功率级的三相高速、高压驱动器 IC 为了提供单一绝缘单列直插式封装(SIP)的省位型高性能三相逆变器,该IPM利用了一种低成本绝缘金属衬底(IMS)的优点。该 IMS 采用具有高热导率的全模制塑料以方便多种元件(包括电源芯片、驱动器芯片以及所有其他可采用表面贴装的无源和有源分立元件)的紧密装配(图 1)。为了提供适当的屏蔽并最大限度地减少 EMI,该组件中的铝板被保持在地电位。这种新型专有技术使得模块中的芯片能够均匀地分布热量以维持安全的额定温度。

该模块在一个最小绝缘电压为 2000Vrms 的 23 引脚 SIP 封装中内置了 6 个额定电压为 600V 的低导通电压、非穿通(NPT)IGBT 芯片以及 3 个集成自举二极管和 1 个三相高速、高压驱动器 IC(图2)。

该模块采用了一个集成热敏电阻温度传感器(用于提供过热和过流保护)并具有集成欠压闭锁功能(UVLO)。此外,该模块还具有适合于先进电流检测技术的低侧发射极输出引脚,该技术利用每个电机相位上的外部分流来对电流进行连续监视并实现短路检测和保护。总之,该 IPM 提供了一个支持安全操作的高保护级。

用于高侧驱动器部分的集成自举二极管加上一个用于晶体管和驱动器 IC 的单 +15V 电源进一步简化了该电源模块的使用。由于该 IPM 采用的是不需要负电源来完全关断器件的正栅极驱动型 IGBT,所以只需采用单极性电源便足够了。

NPT IGBT

这些 IGBT 将 MOSFET 的高输入阻抗特性与双极型晶体管的低通态传导损耗特性结合在一起。近期 NPT 技术的实现大大改善了这种器件在电压低至 600V 条件下的开关特性并降低了制造成本,从而使其深受工作频率为 25kHz(或更低)的 600V 设计的青睐。事实上,该设计中所使用的 IGBT 芯片能够在满额定电流条件下实现高达 25kHz 的开关频率。它们是稳定性极佳的开关,并具有一个矩形反偏压工作区(RBSOA)。它们能够承受至少 10祍 的短路时间。

该模块所用 IGBT 的另一个颇具吸引力的特点是对于器件接通及关断提供更加优良的栅极控制。 NPT 技术确保了对诸如接通和关断时间等器件参数更为严格的控制。同样地,为了保持高效率,IGBT 开关能耗也被维持在最低状态。当 IC=5A,VCC=400V 和温度为 25℃时,逆变器的总开关能耗(接通和关断损耗之和)为225礘。在相似的条件下,温度为100℃时的开关能耗被维持在低至310礘的水平上。

该省位型模块能够承受高达 600V 的电压。它采用了一个单片高压驱动器 IC,从而使得所需的外部元件大为减少。这种片上集成度显著减少了模块内部的布线及互连通路的数量,从而大大地降低了寄生损耗并进一步提升了三相逆变器的效率。简而言之,它造就了一个能够简化 AC 感应和无刷 DC 电机用三相逆变器结构的 IPM。

该高压三相驱动器 IC 的一些突出的优点如下:

※ 用于自举操作的可变通道

※ 容许负瞬变电压

※ dV/dt 抗扰性

※ 宽栅极驱动电压范围(10~20V)

※ 用于所有通道的欠压闭锁(UVLO)功能

※ 用于全部 6 个驱动器的过流关断功能

※ 所有的通道都具有匹配的传播延迟

※ 交叉传导保护逻辑电路

※ 旨在实现抗噪声的低 di/dt栅极驱动器

※ 备有可编程外部延迟以实现自动故障清除

它具有由一个外部电流检测电阻器获得的电流跳变功能,可终止全部 6 个输出。而且,为了实现高频开关,栅极驱动器确保了一个 200ns 的死区时间。

图 2:用于 6 个 IGBT 功率级的三相高速、高压驱动器 IC 为了提供单一绝缘单列直插式封装(SIP)的省位型高性能三相逆变器,该IPM利用了一种低成本绝缘金属衬底(IMS)的优点。该 IMS 采用具有高热导率的全模制塑料以方便多种元件(包括电源芯片、驱动器芯片以及所有其他可采用表面贴装的无源和有源分立元件)的紧密装配(图 1)。为了提供适当的屏蔽并最大限度地减少 EMI,该组件中的铝板被保持在地电位。这种新型专有技术使得模块中的芯片能够均匀地分布热量以维持安全的额定温度。

该模块在一个最小绝缘电压为 2000Vrms 的 23 引脚 SIP 封装中内置了 6 个额定电压为 600V 的低导通电压、非穿通(NPT)IGBT 芯片以及 3 个集成自举二极管和 1 个三相高速、高压驱动器 IC(图2)。

该模块采用了一个集成热敏电阻温度传感器(用于提供过热和过流保护)并具有集成欠压闭锁功能(UVLO)。此外,该模块还具有适合于先进电流检测技术的低侧发射极输出引脚,该技术利用每个电机相位上的外部分流来对电流进行连续监视并实现短路检测和保护。总之,该 IPM 提供了一个支持安全操作的高保护级。

用于高侧驱动器部分的集成自举二极管加上一个用于晶体管和驱动器 IC 的单 +15V 电源进一步简化了该电源模块的使用。由于该 IPM 采用的是不需要负电源来完全关断器件的正栅极驱动型 IGBT,所以只需采用单极性电源便足够了。

NPT IGBT

这些 IGBT 将 MOSFET 的高输入阻抗特性与双极型晶体管的低通态传导损耗特性结合在一起。近期 NPT 技术的实现大大改善了这种器件在电压低至 600V 条件下的开关特性并降低了制造成本,从而使其深受工作频率为 25kHz(或更低)的 600V 设计的青睐。事实上,该设计中所使用的 IGBT 芯片能够在满额定电流条件下实现高达 25kHz 的开关频率。它们是稳定性极佳的开关,并具有一个矩形反偏压工作区(RBSOA)。它们能够承受至少 10祍 的短路时间。

该模块所用 IGBT 的另一个颇具吸引力的特点是对于器件接通及关断提供更加优良的栅极控制。 NPT 技术确保了对诸如接通和关断时间等器件参数更为严格的控制。同样地,为了保持高效率,IGBT 开关能耗也被维持在最低状态。当 IC=5A,VCC=400V 和温度为 25℃时,逆变器的总开关能耗(接通和关断损耗之和)为225礘。在相似的条件下,温度为100℃时的开关能耗被维持在低至310礘的水平上。

该省位型模块能够承受高达 600V 的电压。它采用了一个单片高压驱动器 IC,从而使得所需的外部元件大为减少。这种片上集成度显著减少了模块内部的布线及互连通路的数量,从而大大地降低了寄生损耗并进一步提升了三相逆变器的效率。简而言之,它造就了一个能够简化 AC 感应和无刷 DC 电机用三相逆变器结构的 IPM。

该高压三相驱动器 IC 的一些突出的优点如下:

※ 用于自举操作的可变通道

※ 容许负瞬变电压

※ dV/dt 抗扰性

※ 宽栅极驱动电压范围(10~20V)

※ 用于所有通道的欠压闭锁(UVLO)功能

※ 用于全部 6 个驱动器的过流关断功能

※ 所有的通道都具有匹配的传播延迟

※ 交叉传导保护逻辑电路

※ 旨在实现抗噪声的低 di/dt栅极驱动器

※ 备有可编程外部延迟以实现自动故障清除

它具有由一个外部电流检测电阻器获得的电流跳变功能,可终止全部 6 个输出。而且,为了实现高频开关,栅极驱动器确保了一个 200ns 的死区时间。

图 3:演示板的功能框图

为优化性能,电容器(不管是自举型还是 DC 总线型)必须安装在尽可能靠近模块引脚的地方,以减轻振铃和EMI问题。虽然必须采用低电感并联电阻器来对三相系统的每一相进行电流检测,但是,引脚 12(VRU)、13(VRV)和14(VRW)与对应的并联电阻器之间的印制线长度还是应当尽可能短。这些引脚示于图 2。

IR 提供了一个演示电路板及应用软件作为参考设计套件(IRADK10)的一部分,以对该 IPM 进行评估。该电路板基于一个用于实现 IPM 控制环路的 8 位微控制器,负责提供用于电机的脉宽调制(PWM)输出电流。位于该电路板上的电机驱动逆变器模块是一个三相、230V 输入、0.5 马力(350W)的交流 PWM 驱动器。

除此之外,该电路板上还备有一个通过 RS-232 与 GUI(图形用户接口)相连接的光隔离型串行链路接口,以及对短路、故障和过热保护功能、高频输入 EMI 滤波器、接通/关断开关以及+15V 和+5V 电源。图 3 示出了该演示板的功能框图。

图 3:演示板的功能框图

为优化性能,电容器(不管是自举型还是 DC 总线型)必须安装在尽可能靠近模块引脚的地方,以减轻振铃和EMI问题。虽然必须采用低电感并联电阻器来对三相系统的每一相进行电流检测,但是,引脚 12(VRU)、13(VRV)和14(VRW)与对应的并联电阻器之间的印制线长度还是应当尽可能短。这些引脚示于图 2。

IR 提供了一个演示电路板及应用软件作为参考设计套件(IRADK10)的一部分,以对该 IPM 进行评估。该电路板基于一个用于实现 IPM 控制环路的 8 位微控制器,负责提供用于电机的脉宽调制(PWM)输出电流。位于该电路板上的电机驱动逆变器模块是一个三相、230V 输入、0.5 马力(350W)的交流 PWM 驱动器。

除此之外,该电路板上还备有一个通过 RS-232 与 GUI(图形用户接口)相连接的光隔离型串行链路接口,以及对短路、故障和过热保护功能、高频输入 EMI 滤波器、接通/关断开关以及+15V 和+5V 电源。图 3 示出了该演示板的功能框图。

引用地址:智能型电源模块加速三相电器电机驱动器开发

图 1:显示 IPM 内部构造的截面图

与此同时,市场要求在占位面积更小、成本更低的情况下实现更高的性能和耐用性。另外,新设计赢得市场成功机会的时间不断缩短,使得产品的面市时间成为了至关重要的因素。于是,电器系统开发人员正承受着压力,需要加速开发进程并及时向市场投放最终产品。最终产品推出过程中的任何延误都有可能导致在竞争中落伍。

采用分立元件和 IGBT(绝缘栅双极型晶体管)的传统方法能够满足功率要求,但需要占用大量的印刷电路板空间。而且,这种采用分立元件的传统方法需要的元件也更多,因而增加了设计的复杂性并延长了开发时间。此外,元件数量的增加也使得库存量上升以应付硬件的需求。

集成电源模块

电器系统开发人员需要一些更加新颖的方法,以便在减少工作量的同时缩短总体开发时间并降低风险。为了解决这些难题,人们开发出了采用先进封装工艺的功率半导体器件,用于制成集成电源模块,藉以克服采用分立元件的旧式三相逆变器解决方案的局限性。该新型集成电源模块使得设计师能够简化诸如洗衣机和冰箱等家用电器中的三相 AC 感应和无刷 DC 电机驱动。

这款针对电机驱动应用的先进 IPM 汇集了低损耗型高压 IGBT 和驱动器 IC 方面的最新改进以及封装工艺的新成果,从而为所需的应用提供一种省位型电子电机驱动解决方案。 IRAMS10UP60 PlugNDrive 集成电源模块(IPM)是 IR 公司 iMOTION 集成设计平台系列的产品,它除了将所有的高压功率晶体管和关联驱动器电子线路集成在一个小型绝缘封装外,还具有保护功能,以确保操作安全以及系统可靠。此外,它还能够由一个 +15Vdc 电源来提供工作电压,以便进一步简化其在电机驱动应用中的使用,并由此加速最终产品的开发。

电磁兼容性(EMC)是很重要的,因此,该 IPM 电源模块需要重视电路板布局和屏蔽,并通过缩短模块内部互连线长度以及减少布线数量加强抑制 EMI(电磁干扰)。由于裸露的半导体芯片在最接近的位置安装,并且采用了高集成度的 IC,因此,互连线被大大缩短了,而且用于将芯片连接至衬垫及 I/O 端口,连接至外部引脚所需的配线也大为减少。不仅如此,其结构还确保了不会因接地反跳或串扰而引发故障。简而言之,一个现成的 IPM 有助电器工程师开发完整电机驱动系统,并减轻所有既单调乏味又劳心费力的工作。如果采用分立型方案,工程师需要在电路板上布设 15 个以上的元件,但 IPM 能够将工作量减少为只需布设一个模块和三个相关联的自举电容器。

图 1:显示 IPM 内部构造的截面图

与此同时,市场要求在占位面积更小、成本更低的情况下实现更高的性能和耐用性。另外,新设计赢得市场成功机会的时间不断缩短,使得产品的面市时间成为了至关重要的因素。于是,电器系统开发人员正承受着压力,需要加速开发进程并及时向市场投放最终产品。最终产品推出过程中的任何延误都有可能导致在竞争中落伍。

采用分立元件和 IGBT(绝缘栅双极型晶体管)的传统方法能够满足功率要求,但需要占用大量的印刷电路板空间。而且,这种采用分立元件的传统方法需要的元件也更多,因而增加了设计的复杂性并延长了开发时间。此外,元件数量的增加也使得库存量上升以应付硬件的需求。

集成电源模块

电器系统开发人员需要一些更加新颖的方法,以便在减少工作量的同时缩短总体开发时间并降低风险。为了解决这些难题,人们开发出了采用先进封装工艺的功率半导体器件,用于制成集成电源模块,藉以克服采用分立元件的旧式三相逆变器解决方案的局限性。该新型集成电源模块使得设计师能够简化诸如洗衣机和冰箱等家用电器中的三相 AC 感应和无刷 DC 电机驱动。

这款针对电机驱动应用的先进 IPM 汇集了低损耗型高压 IGBT 和驱动器 IC 方面的最新改进以及封装工艺的新成果,从而为所需的应用提供一种省位型电子电机驱动解决方案。 IRAMS10UP60 PlugNDrive 集成电源模块(IPM)是 IR 公司 iMOTION 集成设计平台系列的产品,它除了将所有的高压功率晶体管和关联驱动器电子线路集成在一个小型绝缘封装外,还具有保护功能,以确保操作安全以及系统可靠。此外,它还能够由一个 +15Vdc 电源来提供工作电压,以便进一步简化其在电机驱动应用中的使用,并由此加速最终产品的开发。

电磁兼容性(EMC)是很重要的,因此,该 IPM 电源模块需要重视电路板布局和屏蔽,并通过缩短模块内部互连线长度以及减少布线数量加强抑制 EMI(电磁干扰)。由于裸露的半导体芯片在最接近的位置安装,并且采用了高集成度的 IC,因此,互连线被大大缩短了,而且用于将芯片连接至衬垫及 I/O 端口,连接至外部引脚所需的配线也大为减少。不仅如此,其结构还确保了不会因接地反跳或串扰而引发故障。简而言之,一个现成的 IPM 有助电器工程师开发完整电机驱动系统,并减轻所有既单调乏味又劳心费力的工作。如果采用分立型方案,工程师需要在电路板上布设 15 个以上的元件,但 IPM 能够将工作量减少为只需布设一个模块和三个相关联的自举电容器。

图 2:用于 6 个 IGBT 功率级的三相高速、高压驱动器 IC 为了提供单一绝缘单列直插式封装(SIP)的省位型高性能三相逆变器,该IPM利用了一种低成本绝缘金属衬底(IMS)的优点。该 IMS 采用具有高热导率的全模制塑料以方便多种元件(包括电源芯片、驱动器芯片以及所有其他可采用表面贴装的无源和有源分立元件)的紧密装配(图 1)。为了提供适当的屏蔽并最大限度地减少 EMI,该组件中的铝板被保持在地电位。这种新型专有技术使得模块中的芯片能够均匀地分布热量以维持安全的额定温度。

该模块在一个最小绝缘电压为 2000Vrms 的 23 引脚 SIP 封装中内置了 6 个额定电压为 600V 的低导通电压、非穿通(NPT)IGBT 芯片以及 3 个集成自举二极管和 1 个三相高速、高压驱动器 IC(图2)。

该模块采用了一个集成热敏电阻温度传感器(用于提供过热和过流保护)并具有集成欠压闭锁功能(UVLO)。此外,该模块还具有适合于先进电流检测技术的低侧发射极输出引脚,该技术利用每个电机相位上的外部分流来对电流进行连续监视并实现短路检测和保护。总之,该 IPM 提供了一个支持安全操作的高保护级。

用于高侧驱动器部分的集成自举二极管加上一个用于晶体管和驱动器 IC 的单 +15V 电源进一步简化了该电源模块的使用。由于该 IPM 采用的是不需要负电源来完全关断器件的正栅极驱动型 IGBT,所以只需采用单极性电源便足够了。

NPT IGBT

这些 IGBT 将 MOSFET 的高输入阻抗特性与双极型晶体管的低通态传导损耗特性结合在一起。近期 NPT 技术的实现大大改善了这种器件在电压低至 600V 条件下的开关特性并降低了制造成本,从而使其深受工作频率为 25kHz(或更低)的 600V 设计的青睐。事实上,该设计中所使用的 IGBT 芯片能够在满额定电流条件下实现高达 25kHz 的开关频率。它们是稳定性极佳的开关,并具有一个矩形反偏压工作区(RBSOA)。它们能够承受至少 10祍 的短路时间。

该模块所用 IGBT 的另一个颇具吸引力的特点是对于器件接通及关断提供更加优良的栅极控制。 NPT 技术确保了对诸如接通和关断时间等器件参数更为严格的控制。同样地,为了保持高效率,IGBT 开关能耗也被维持在最低状态。当 IC=5A,VCC=400V 和温度为 25℃时,逆变器的总开关能耗(接通和关断损耗之和)为225礘。在相似的条件下,温度为100℃时的开关能耗被维持在低至310礘的水平上。

该省位型模块能够承受高达 600V 的电压。它采用了一个单片高压驱动器 IC,从而使得所需的外部元件大为减少。这种片上集成度显著减少了模块内部的布线及互连通路的数量,从而大大地降低了寄生损耗并进一步提升了三相逆变器的效率。简而言之,它造就了一个能够简化 AC 感应和无刷 DC 电机用三相逆变器结构的 IPM。

该高压三相驱动器 IC 的一些突出的优点如下:

※ 用于自举操作的可变通道

※ 容许负瞬变电压

※ dV/dt 抗扰性

※ 宽栅极驱动电压范围(10~20V)

※ 用于所有通道的欠压闭锁(UVLO)功能

※ 用于全部 6 个驱动器的过流关断功能

※ 所有的通道都具有匹配的传播延迟

※ 交叉传导保护逻辑电路

※ 旨在实现抗噪声的低 di/dt栅极驱动器

※ 备有可编程外部延迟以实现自动故障清除

它具有由一个外部电流检测电阻器获得的电流跳变功能,可终止全部 6 个输出。而且,为了实现高频开关,栅极驱动器确保了一个 200ns 的死区时间。

图 2:用于 6 个 IGBT 功率级的三相高速、高压驱动器 IC 为了提供单一绝缘单列直插式封装(SIP)的省位型高性能三相逆变器,该IPM利用了一种低成本绝缘金属衬底(IMS)的优点。该 IMS 采用具有高热导率的全模制塑料以方便多种元件(包括电源芯片、驱动器芯片以及所有其他可采用表面贴装的无源和有源分立元件)的紧密装配(图 1)。为了提供适当的屏蔽并最大限度地减少 EMI,该组件中的铝板被保持在地电位。这种新型专有技术使得模块中的芯片能够均匀地分布热量以维持安全的额定温度。

该模块在一个最小绝缘电压为 2000Vrms 的 23 引脚 SIP 封装中内置了 6 个额定电压为 600V 的低导通电压、非穿通(NPT)IGBT 芯片以及 3 个集成自举二极管和 1 个三相高速、高压驱动器 IC(图2)。

该模块采用了一个集成热敏电阻温度传感器(用于提供过热和过流保护)并具有集成欠压闭锁功能(UVLO)。此外,该模块还具有适合于先进电流检测技术的低侧发射极输出引脚,该技术利用每个电机相位上的外部分流来对电流进行连续监视并实现短路检测和保护。总之,该 IPM 提供了一个支持安全操作的高保护级。

用于高侧驱动器部分的集成自举二极管加上一个用于晶体管和驱动器 IC 的单 +15V 电源进一步简化了该电源模块的使用。由于该 IPM 采用的是不需要负电源来完全关断器件的正栅极驱动型 IGBT,所以只需采用单极性电源便足够了。

NPT IGBT

这些 IGBT 将 MOSFET 的高输入阻抗特性与双极型晶体管的低通态传导损耗特性结合在一起。近期 NPT 技术的实现大大改善了这种器件在电压低至 600V 条件下的开关特性并降低了制造成本,从而使其深受工作频率为 25kHz(或更低)的 600V 设计的青睐。事实上,该设计中所使用的 IGBT 芯片能够在满额定电流条件下实现高达 25kHz 的开关频率。它们是稳定性极佳的开关,并具有一个矩形反偏压工作区(RBSOA)。它们能够承受至少 10祍 的短路时间。

该模块所用 IGBT 的另一个颇具吸引力的特点是对于器件接通及关断提供更加优良的栅极控制。 NPT 技术确保了对诸如接通和关断时间等器件参数更为严格的控制。同样地,为了保持高效率,IGBT 开关能耗也被维持在最低状态。当 IC=5A,VCC=400V 和温度为 25℃时,逆变器的总开关能耗(接通和关断损耗之和)为225礘。在相似的条件下,温度为100℃时的开关能耗被维持在低至310礘的水平上。

该省位型模块能够承受高达 600V 的电压。它采用了一个单片高压驱动器 IC,从而使得所需的外部元件大为减少。这种片上集成度显著减少了模块内部的布线及互连通路的数量,从而大大地降低了寄生损耗并进一步提升了三相逆变器的效率。简而言之,它造就了一个能够简化 AC 感应和无刷 DC 电机用三相逆变器结构的 IPM。

该高压三相驱动器 IC 的一些突出的优点如下:

※ 用于自举操作的可变通道

※ 容许负瞬变电压

※ dV/dt 抗扰性

※ 宽栅极驱动电压范围(10~20V)

※ 用于所有通道的欠压闭锁(UVLO)功能

※ 用于全部 6 个驱动器的过流关断功能

※ 所有的通道都具有匹配的传播延迟

※ 交叉传导保护逻辑电路

※ 旨在实现抗噪声的低 di/dt栅极驱动器

※ 备有可编程外部延迟以实现自动故障清除

它具有由一个外部电流检测电阻器获得的电流跳变功能,可终止全部 6 个输出。而且,为了实现高频开关,栅极驱动器确保了一个 200ns 的死区时间。

图 3:演示板的功能框图

为优化性能,电容器(不管是自举型还是 DC 总线型)必须安装在尽可能靠近模块引脚的地方,以减轻振铃和EMI问题。虽然必须采用低电感并联电阻器来对三相系统的每一相进行电流检测,但是,引脚 12(VRU)、13(VRV)和14(VRW)与对应的并联电阻器之间的印制线长度还是应当尽可能短。这些引脚示于图 2。

IR 提供了一个演示电路板及应用软件作为参考设计套件(IRADK10)的一部分,以对该 IPM 进行评估。该电路板基于一个用于实现 IPM 控制环路的 8 位微控制器,负责提供用于电机的脉宽调制(PWM)输出电流。位于该电路板上的电机驱动逆变器模块是一个三相、230V 输入、0.5 马力(350W)的交流 PWM 驱动器。

除此之外,该电路板上还备有一个通过 RS-232 与 GUI(图形用户接口)相连接的光隔离型串行链路接口,以及对短路、故障和过热保护功能、高频输入 EMI 滤波器、接通/关断开关以及+15V 和+5V 电源。图 3 示出了该演示板的功能框图。

图 3:演示板的功能框图

为优化性能,电容器(不管是自举型还是 DC 总线型)必须安装在尽可能靠近模块引脚的地方,以减轻振铃和EMI问题。虽然必须采用低电感并联电阻器来对三相系统的每一相进行电流检测,但是,引脚 12(VRU)、13(VRV)和14(VRW)与对应的并联电阻器之间的印制线长度还是应当尽可能短。这些引脚示于图 2。

IR 提供了一个演示电路板及应用软件作为参考设计套件(IRADK10)的一部分,以对该 IPM 进行评估。该电路板基于一个用于实现 IPM 控制环路的 8 位微控制器,负责提供用于电机的脉宽调制(PWM)输出电流。位于该电路板上的电机驱动逆变器模块是一个三相、230V 输入、0.5 马力(350W)的交流 PWM 驱动器。

除此之外,该电路板上还备有一个通过 RS-232 与 GUI(图形用户接口)相连接的光隔离型串行链路接口,以及对短路、故障和过热保护功能、高频输入 EMI 滤波器、接通/关断开关以及+15V 和+5V 电源。图 3 示出了该演示板的功能框图。

上一篇:无刷直流电机控制器MC33035的原理及应用

下一篇:基于双微处理器的发电机转子交流阻抗测试仪的研制

- 热门资源推荐

- 热门放大器推荐

Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用 BA10339FV-T2

BA10339FV-T2

京公网安备 11010802033920号

京公网安备 11010802033920号