电池成本在200万日元以下

日产在LEAF的开发上尤其致力于主要部件即锂离子充电电池和马达的自制。这样做除了考虑到这些都是日产首款EV配备的核心部件,需要确立相关技术之外,还有另外一个重要原因。这就是“即使想从外部采购,也没有适合LEAF的部件”(日产副社长山下光彦)。由于EV用部件及材料的开发刚刚就绪,市场上几乎没有可供选择的产品,因此日产只有自已来制造。下面就从日产自制的锂离子充电电池来看一下。

作为EV的课题,必须要指出的是价格高且充电一次的持续行驶距离较短的问题。要想解决这些课题,最有效的手段是降低锂离子充电电池的成本以及提高其性能。降低成本自不必说,而从性能来看,具体而言就是要提高重量能量密度(以下简称能量密度),如果能够提高能量密度,则可通过配备少量电池来获得充分的一次充电持续行驶距离。

LEAF配备的锂离子充电电池在这两方面均得到大幅改善。首先,电池的能量密度估计为140Wh/kg左右。对于这一性能的提高,日产已在2009年7月举行的“09年先进技术说明会”上做过介绍,而此次还公开了降低成本的部分进展。

据日本新能源及产业技术综合开发机构(NEDO)调查,车用锂离子充电电池的价格2009年为10万日元/kWh。LEAF所配电池的容量为24kWh,因此粗略换算的话为240万日元。不过,日产解说员在此次发布会上介绍说:“如果以200万日元的价格来销售(电池组)的话仍会有很高的收益性”。200万日元/24kWh也就是8.3万日元/kWh。如果说这一价格仍能有高利润的话,成本上就要大大低于8.3万日元/kWh。日产在这一方面从未放松努力,争取在2015年降至3万~4万日元/kWh。

采用锰类正极和层压构造

电池组成本的降低带来了良好的量产效果,其中日产采用的电池材料和电池单元构造也做出了巨大贡献。日产的锂离子充电电池的特点是采用了锰(Mn)类正极(锰酸锂,LiMn2O4)和层压构造。笔记本电脑等使用的是正极采用钴(Co)类材料(钴酸锂,LiCoO2)的电池类型。锰的价格比钴便宜,而且价格变动也较少。正极材料在锂离子充电电池的成本中占有较高比例,因此锰类材料在成本方面有利。

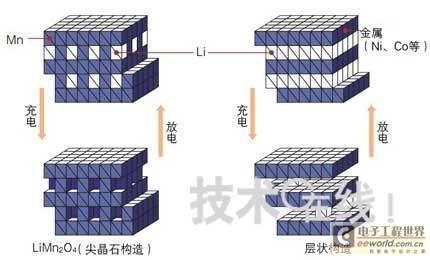

另外,锰类材料为尖晶石构造,即使锂在充电时从正极脱离,基本构造也会保留完好,因此稳定性较高,耐久性及安全性出色(图5)。而钴类及3元类〔Li(Ni-Co-Mn)O2〕材料则是对锂进行三明治式层叠的层状构造,因此当锂脱离后容易变得不稳定。

图5:尖晶石构造和层状构造的充电放示意图

尖晶石构造的锰类(LiMn2O4)正极在充电时即使锂脱离也会维持稳定构造,而层状构造的话容易变得不稳定。

锰类材料虽然成本低且稳定性高,但却存在能量密度低于钴类及3元类材料的课题。这一课题通过采用简单的层压型以有效利用空间来解决。普通锂离子充电电池大多卷绕着带状电极及隔膜收放在圆筒形及方形的外壳内,而层压型则层叠多个电极及隔膜封入铝层合薄膜中。“与圆筒形相比层压型的部件数量少2~3成,因此可控制成本”(日产)。

LEAF配备的锂离子充电池以4个层压型电池单元为1组制造模块,通过嵌入48个这样的模块形成电池组。

发布会上展示的电池组是开发最终阶段的产品,因此与已量产的产品略有不同(图6)。量产产品新导入了为使电极及隔膜不在内部移动而进行固定的构造。其原因在于层压部分中形成了大量层叠薄型电极及隔膜的构造,如果这些电极及隔膜移动,导致电极间的距离出现不均的话,发电及充电时的反应条件就会发生变化。

图6:电池组的构造

在钢制机壳中嵌入48个电池模块(a)。在电池模块中放入了4个电池单元,因此按48×4计算,电池单元的总数为192个。容量为24kWh,最大输出功率为90kW,总电压为360V。外形尺寸为1570×1190×260mm。重量约为280kg。展示的电池组与实车配备的产品略有不同。实车配备的电池组在电池单元的周围套上了画框形状的树脂部件,可结实地固定住(b)。

为此,通过加深在模块上面设计的凹坑形状来稳稳按住电池单元,并像画框一样用树脂部件将层压型电池单元的周边围起来的做法,来把电池单元结实地固定住。而且“还在层压部分中加入了板材,形成了内部层叠体不会移动的构造”(日产)。通过这一手段,电池的性能得到稳定,而且耐久性也有所提高。

电池的劣化程度“还要看使用情况,估计电池容量5年减少2成,10年减少3成”(日产)。

重量约280kg

电池组的重量达到约280kg。与本田在“飞度(FIT)”及“INSIGHT”上配备的混合动力系统(整体约60kg)相比相当重。

[page]

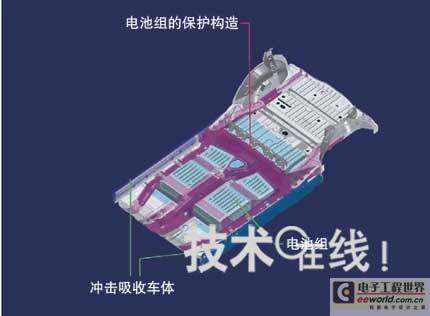

不过,这也受到了电池组成为底盘一部分的很大影响。电池组的外装由钢板制成,为了提高侧面冲撞时的安全性,在内部设置了横梁(图7)。“电池组不仅可保护电池单元免受来自外部的冲击,而且还具有提高车身整体强度的作用”(门田)。

图7:保护电池组的车身构造

为了在受到冲撞等冲击时也可防止电池组发生变形或破损,采用了与发动机车不同的车身构造。另外还通过在电池组内部设置横梁等措施,作为车身构造的一部分为提高耐冲击性做出了贡献。

为了保护柔软、强度低的层压型电池单元,日产除了电池单元本身之外,还在模块、电池组及车身上采取措施,以综合性手段确保了电池的冲撞安全性,而电池组也为提高车身的耐冲撞性做出了贡献。

通过分布绕组抑制振动

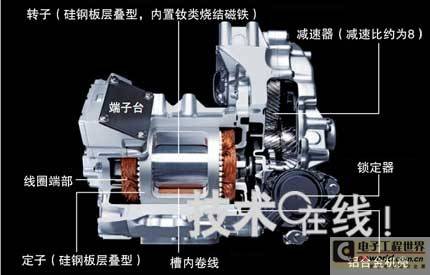

接下来说一下马达。日产为LEAF开发的是永久磁铁式同步马达,这是一款在转子内部插入多个强磁力钕铁硼(Nd-Fe-B)类烧结磁铁的IPM(Interior Permanent Magnet,内嵌永久磁铁式)马达(图8)。

图8:马达

开发了效率出色的EV专用IPM马达。最大输出功率为80kW(这时的转速为2730~9800rpm),最大扭矩为280N·m(这时的转速为0~2730rpm)。卷线方式采用分布绕组,减小了顿转扭矩,此外还为实现轻量化采用了铝合金机壳。为了放大扭矩,与减速比约为8的减速器连接。

IPM马达与其他马达相比效率高,并可实现小型轻量化。这些因素将对持续行驶距离带来影响。此外还具备“对控制的响应性出色,从而可实现顺畅行驶”(日产)的特点。虽然因使用钕磁铁而成本较高,但日产为了重视持续行驶距离和行驶性能,最终选择了IPM马达。

转子和定子均由层叠硅钢板构成。层叠厚度为200mm左右,直径为300mm左右。马达的重量包括铝(Al)合金机壳在内不到60kg。顺便提一下,逆变器的重量为15kg出头。

卷线的绕线方式采用分布绕组。虽然与集中绕组相比铜损略高,效率下降,但由于顿转扭矩(Cogging Torque)较小,因此具有可降低行驶时的振动的优点。日产与专业厂商共同开发了绕线机。

制造时最费力的是线圈端部(从定子两端露出的卷线部分)的处理。线圈端部需要压扁进行紧凑成型,但压扁方法不适的话可能会有损绝缘性,因此要加以注意。

该马达与减速比约为8的减速器连接,对马达扭矩进行放大。

最大效率达到95%

在最大效率方面,逆变器和马达合计高达95%,而且在市区实际行驶时的效率也很出色。比如,“US LA4模式下的平均效率达到90%左右”(日产)。

最大输出功率为80kW,该数值可基本认为是恒定输出功率。“锂离子充电电池的输出功率为90kW,因此将效率估计为90%,以大约80kW来转动马达”(日产)。

LEAF还设想作为出租车来使用,马达估计采用了可承受40万km行驶距离的设计。不过,嵌入逆变器的电子部件没有如此长的寿命。

冷却采用水冷方式,以冷却水的温度保持在60℃以下为标准来控制马达。比如,当马达内部快要达到使磁铁的磁力下降(退磁)的温度时,会通过降低输出功率来防止温度上升超过60℃。

上一篇:大众汽车电动助力转向系统选用英飞凌传感器芯片

下一篇:号称最完美气门技术 菲亚特Multiair电磁液压进气技术详解

- TS4994,低压差分音频功率放大器评估板

- Rodeostat: 用于电气化学的电位仪,全开源

- LTC2495 演示板、16 位、8 通道 I2C Easy Drive ADC,带温度传感器,PGA

- 大8位数码管

- #第六届立创电赛#高保真桌面2.0声道功放

- LT8570IMS8E-1 700kHz、-15V 输出反相转换器的典型应用接受 5V 至 35V 输入

- LTC3615MPFE-1 双路 3A 同步降压型 DC/DC 转换器在主机和从机中的典型应用,用于使用 2MHz 外部时钟实现一致跟踪输出

- NCP300HSN47T1 4.7V双电源欠压监测典型应用

- 适用于超声前端的低电压低噪声电源参考设计

- 具有可编程输出的 SC190 同步降压转换器的典型应用

硬件架构艺术:数字电路的设计方法与技术

硬件架构艺术:数字电路的设计方法与技术 TLV27L2CDG4

TLV27L2CDG4

京公网安备 11010802033920号

京公网安备 11010802033920号