LED(Light Emitting Diode)固态照明,是近年来被认为极具潜力的未来产业,因为消费者与业者均期待,可以利用LED固态照明去解决大量能源浪费在无效率的光源照明问题,正因为LED具备体积小、发光效率高、省电等优势,因此,多数人也对LED固态照明的未来发展寄予厚望。

图1:LED条灯采富弹性、可挠性的塑胶材质接合,可用于营造情境的辅助光源设计

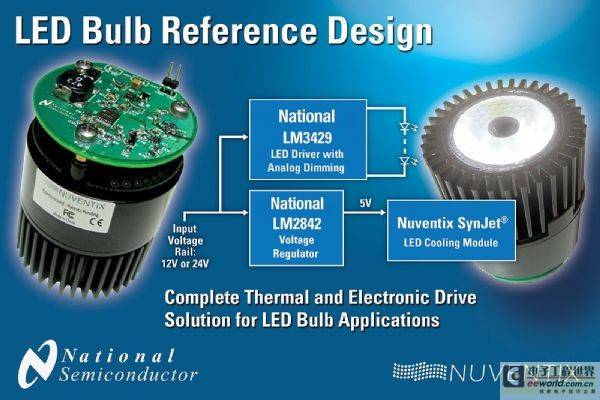

图2:LED灯泡可用电路空间有限,可利用整合电源IC与安全控温晶片,缩减PCB尺寸,因应极小化的设计需求。

因为LED固态照明与传统光源的发光技术不同,所以更有环保、节能方面的多项优势,先观察常见的日常照明光源,不外乎白炽灯与萤光灯,白炽灯基本上在发光效率表现即趋于劣势,即便具备低成本与使用习惯已建立等优势,但在环保观念抬头的社会氛围之下,已经成为不环保、无效率的照明产品。 在萤光灯方面,虽然采高频气体放电的光电技术去达到省电效益,但实际上萤光灯管制程无法避免对环境有害的汞,在环保诉求上也不是最佳的光源选择。

回到LED固态光源的发展上,早期LED多用于指示性光源,即信号灯、指示灯之类的中/低亮度、低功率驱动的光源应用,因此无散热方面的考量,一方面是指示用光源仅用以辨认目前装置的使用现况、开关状态提示,并非针对照明用途,因为驱动功率不高自然也无明显待解决的散热问题。 但问题来了,高亮度LED的使用目的,多半是为了针对替代性环保光源而进行开发,如此设计方式会造成诸多影响。

当LED固态光源朝日常的照明应用方向思考时,就会出现亮度不够的问题,必须在LED元件上尝试利用提高功率增加发光效率、或是利用更多数量高亮度LED进行模组化设计,让光源具备照明应用“高亮度”的要求。

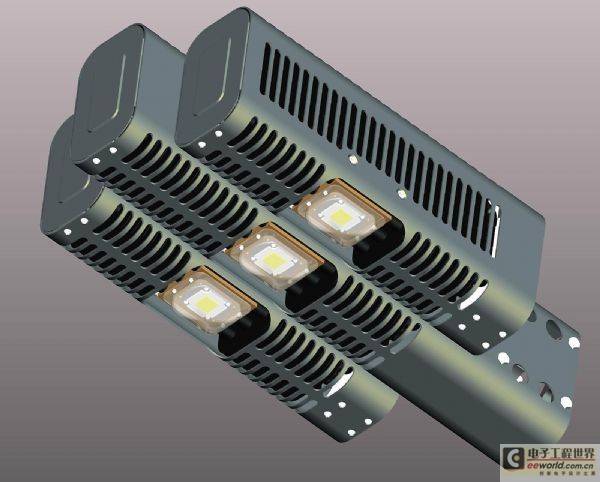

图3:加强灯具亮度最直接的方法,就是增加LED发光组件数量,这类灯具多采全金属外壳制作,以利散热处理。

发挥高效能、环保的照明效益散热设计是一大关键

LED元件的核心设计,即是由一片LED晶粒利用加诸电压使其产生发光结果,而与一般矽晶片类似,LED晶片也会因为长时间使用而产生光衰现象,多数设计方案为了提升元件发光亮度,多利用增加晶体的偏压,即提升加诸于LED的电能功率,让晶片能够激发出更高的亮度,如此一来,加强LED功率也会使得晶体的光衰问题、寿命问题加速出现,甚至元件本身因强化亮度而产生的高温,也会造成产品寿命的缩短。

当单颗LED晶粒随着亮度提升,单颗LED功耗瓦数也会由0.1W提高至1、3、甚至5W以上,而多数的LED光源模组实测分析,也会出现封装模组的热阻抗因增加发光效能而提升,一般会由250K/W至350K/W上下持续增加幅度。

图4:目前单颗LED亮度持续提升,也有采取单颗LED高亮度光源、搭配简化电源模块的嵌灯设计。

而检视测试结果会发现,LED也会有随着“功率”增加、“使用寿命”减少的现象,会让原本可能具有20,000小时使用寿命的LED光源元件,因为散热影响,而降低到仅剩1,000小时的使用寿命。 尤其是当元件在摄氏50度的运作温度下,均能维持最佳的20,000小时寿命,但当LED元件运行于摄氏70度的环境,平均寿命则降至10,000小时,若持续在摄氏100度环境下运行,寿命会仅剩5,000小时。

LED模组设计的热阻抗现况

除了关键元件LED易受温度影响外,光源设计多半也采取模组化概念开发,甚至为了取代传统光源,让发光元件与电子电路只能在极小空间内进行整合,因为LED为DC直流驱动元件,多数灯具的连接电源为AC交流电源为主,为简化LED光源的施作复杂度,目前的主流做法是直接将电源整流、变压模组与LED发光元件进行整合,但问题来了,因为可用的电路空间相对小很多,在装置内的对流空间相对变小的情况下,自然也无法得到较佳的散热效果,也只能透过主动式强制散热的相关对策,进行模组的散热处理。

若由热阻抗模组观察所制作的热流模型,进行LED晶粒预测接合点的温度,接合点意指半导体的pn接合处,定义热阻抗R为温度差异与对应之功率消散比值,而热阻抗的形成因素相当多,但透过热流模型的检视方式,可以更清楚确认,热的散逸处理方面,是因为哪些关键问题而降低其效率,可以从元件、组装方式、基板材质、结构去进行散热改善工程。 一般LED固态光源的热流模型,可以从几个关键处来检视。

图5:高照明效果的天花板灯,其LED需高功率驱动发光,因此整合的电源模块、散热模块成本也会较高。

例如,LED发光元件可以拆解为LED晶粒、晶粒与接脚的打线、封装的塑料,再将观察扩及LED光源模组,即会有LED元件、接合的金属接脚、Metal Core PCB (MCPCB)电路板、最后为散热的铝挤型散热片等构成,而热流模型可以观察有几个串联的热流阻抗,例如结合点、乘载晶粒的金属片、电路板与环境等,再检视串联阻抗的热回路,试图去发现散热效率低下的问题症结点。

再从模型去深入观察,可以发现,从晶粒的接合点到整个外部环境的散热过程,其实是由几个散热途径去加总而成,例如,晶粒与乘载金属片的材料特性、封装LED晶粒材料的光学树脂接触与电路板材料热阻特性、LED元件的表面接触或是介于散热用之铝挤型散热鳍片黏胶,乃至降温装置与空气间的组合等,构成整个热流的散热过程。

LED固态光源的散热改善方式

LED固态光源的运作温度如何有效散逸,会影响整个光源应用的照明效能、能源利用效能、装置寿命等重要关键,而改善散热的方式可自晶片层级的技术、封装LED晶粒的技术、电路板层级的技术去进行改善。

在晶片层级的散热处理手段方面,由于传统的晶片制法,多以蓝宝石作为基板进行设计,而蓝宝石基板的热传导系数接近20W/mK,其实很难将LED磊晶产生的热快速散出,目前主流的作法,在针对LED晶片级的散热强化处理,尤其是针对高功率、高亮度的LED元件方面,为使用覆晶(Flip-Chip)的形式,有效利用覆晶将磊晶的热传导出来。

另也有一种方式,是采行“垂直”电极的方式去制作LED元件,由于LED元件上下两端都设有金属电极,此可在散热的问题上得到更大的助益。 例如,采用GaN基板作为材料,由于GaN基板即为导电材质,因此电极可以直接做在基板下方进行连接,即可得到快速散逸磊晶温度的效益,但这种作法因为材料成本较高,也会比传统蓝宝石基板作法的成本贵上许多,会增加元件的制作成本。

至于封装层级的散热强化作法则相当多,此处列举几个常见的作法。 一般而言,LED制作过程,会利用光学等级的环氧树脂来包住整个LED,借此来使得LED元件能在机械强度方面的表现更佳,甚至也可保护元件内的相关线路,但环氧树脂的作法虽可提升元件强度,却同时限制了元件的温度操作范围,因为光学级的环氧树脂于高温下使用时,会因为高温或是强光,让环氧树脂的光学特性劣化,甚至材质本身也会造成劣化。

图6:亮度强化的灯具,局部高温问题也会加剧,必须搭配更强力的主动散热技术因应。

目前常见的封装改善方式,仅有在多数中/低功率的LED元件才使用传统的炮弹式封装技术,在高亮度、高功率的LED元件方面,多数改用Lumileds Luxeon系列封装法,将散热路径集中于下方的金属,内部的封装改用光学特性和耐高温、耐强光表现较优异的矽树脂去进行封装,此封装法可获得较佳的机械强度表现,同时其内部对高温、紫外线照射、高强度蓝光LED有更强大的耐受能力。

在电路板层级的散热改善方面,比较一般的作法即采FR4(PCB)制作,热传导性能中上表现的会采取金属基PCB,如MCPCB、Integrated Metal Substrate(IMS)处理,进阶高效能热传导能力的会采取陶瓷基板(Ceramic)去制作。

一般FR4(PCB)具备低成本优势,但导热效能相对较差,多用于低功率的LED装载方面。 金属基PCB(MCPCB、IMS)由于操作温度高,例如MCPCB结构由铜箔层、绝缘(介电)层、铝基板构成,一般铜箔层(电路)为1.0~4.0盎司、绝缘(介电)层为7.5um~150um、铝基板(金属核心)层厚度在1mm~3.2mm左右厚度,可用在摄氏140度环境下,但制作成本为中高价位。 陶瓷基板(Ceramic)的单价与成本更高,因为陶瓷的热膨胀系数表现佳,可让乘载的晶片更为匹配,但无法用在大面积的电路,对于LED光源应用方面,多数仅用于承载LED元件的区块电路使用,来提升热传导效率。

除前述常见乘载的电路板外,其实还有多款相对具较佳热传导技术的基板技术,例如陶瓷基板(氧化铝)、铝镁合金、软式印刷电路板、直接钢接合基板(DBC)、金属基复合材料基板等技术,但部分技术仍有制程、装载或是成本方面的考量,必须视最终成品的实际热流模型限制与改善幅度是否值得更换载板而定。

外观机壳、构型限制与模组化线路设计

LED固态光源,因应实际应用的需求,因为装设现场不会有DC直流电源,而多半替代传统光源的设置环境又只有AC交流电源,为了让LED固态光源可以达到便利替换的装设方式,相关设计就必须朝向整合电源转换电路或是发展AC LED方向设计,但实际上,AC LED的发展成本仍高,而相关产品的现况仍待观察,因此,现阶段朝整合电源转换的设计方式较为可行。

多数装设环境,若是为取代原有白炽灯的设计方式,则会有相当大的技术挑战! 因为白炽灯的体积小,LED固态光源必须整合驱动电路、电源转换电路、温度感测电路与主动散热电路,如此一来,在相对电路密集空间有限的产品构型,第一个要面对的就是散热设计。

目前灯泡型的LED固态光源设计,电路多采模组化设计,为了简化电路设计,目前也有相关电源晶片业者推出整合LED灯泡电路设计专属的电源、温控、电源转换、主动散热驱动电路的解决方案,目前尚未有单晶片解决方案,但已把繁复电路与多样离散数位/类比元件整合至数颗积体电路解决,让灯泡型的LED固态光源设计不会受空间限制而必须采取折衷或是让产品失去替代传统光源的设计限制。

以灯泡型的设计为例,在灯泡接座大量采铝挤构型机构设计,此举可让内部电路与LED产生的热,透过灯泡本体的铝挤机构进行散热,而采取模组化搭配晶片解决方案,让内部线路大幅简化,也减少内部温度传导的热阻问题,搭配主动式散热机制利用小型化风扇强制气冷散热处理,解决小型化LED灯泡的设计开发需求。

另一种常见的嵌入式灯具,也是LED固态光源积极抢进的产品线,因为嵌入式灯具(嵌灯),常见设计是采用卤素灯泡为光源,此为高热、低效率、高成本的无效率光源,但为了基于装潢美化环境的需求,又是许多室内设计相当常见的应用光源,虽然也有采取萤光灯式的嵌灯设计,但萤光灯式会有体积较大的问题,部分室内环境气氛营造的光源,并不会使用这类光源。 回到LED固态光源取代这类室内嵌灯的设计应用方面,与灯泡型LED固态光源一样,嵌灯的构型设计挑战更严苛,因为嵌灯多数需求为柔和光线,点状光源的LED发光方式,必须利用光学透镜去改善光源特性,此会造成体积上的增加,虽然有些产品采取利用封装技术去改善光型,但大体上能修整光线型态的程度有限。

另外,嵌灯的体积限制更多,加上多半是设置于装潢天花板、夹层、木作之中,嵌灯对于散热的要求更高,才能得到较佳的应用安全性。 嵌入式灯具LED光源设计,由于灯具的装设以配合装潢为主,在设计方面反而可以做到分散式的功能设计,例如,将电源电路与嵌灯本体分离开发,这可以让电源转换电路不会成为嵌灯模组内的热流模型热阻一环,让光源本身仅需设置驱动电路与主动散热相关电路,可有效缩小产品体积,或增加散热机壳、散热元件的设置空间,提升整个光源的散热效率,或是让修整光型的光学镜片空间增大,提升产品的使用满意度。

LED这种半导体元件,自问世以来,多数是作为指示灯、显示板用途,目前为了发展日常照明应用,也逐渐发展出高功率、高亮度的LED元件技术,伴随着因应提高亮度与能源应用效能的需求,周边技术的发展也持续提升,例如,高效能的AC-DC转换、LED驱动电路、温控电路等,与提升整体散热效率的组装构型与设计,都已经将LED固态光源推向可以取代传统光源的技术水准! LED目前已可作为光源使用,不但能达到高效率直接将电能转化为光能,并拥有长达数万小时的使用寿命,维护成本相对较低,同时也具备超越传统灯泡易碎的强固特性,同时拥有环保、无汞、小体积、色域丰富等优点。

上一篇:LED散热陶瓷低成本之高功率LED封装技术

下一篇:高效散热科技提升LED照明散热与高密度云端运算

推荐阅读最新更新时间:2023-10-18 15:20

Vishay线上图书馆

- 选型-汽车级表面贴装和通孔超快整流器

- 你知道吗?DC-LINK电容在高湿条件下具有高度稳定性

- microBUCK和microBRICK直流/直流稳压器解决方案

- SOP-4小型封装光伏MOSFET驱动器VOMDA1271

- 使用薄膜、大功率、背接触式电阻的优势

- SQJQ140E车规级N沟道40V MOSFET

blinker_app_control_the_led_on_the_feather_border.

blinker_app_control_the_led_on_the_feather_border. 【用户手册】带+STM32MP157+MPU+的评估板

【用户手册】带+STM32MP157+MPU+的评估板 Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号