LED大屏幕显示屏以亮度高、工作电压低、功耗小、小型化、寿命长、耐冲击和性能稳定、组态灵活等优点迅速成长为平板显示的主流产品,在信息显示领域得到了广泛的应用。

LED大屏幕显示屏主要由点阵或象素阵列、控制系统和传输接口以及相应的应用软件四部分构成。如图1所示控制系统负责接收、转换和处理各种外部信号以一定的规律和方式将信号传送到显示屏上显示。作为显示屏的核心部分,控制系统直接决定了显示屏的显示效果,也决定了显示屏性能的优劣(见图1)。

图一

1 控制系统的硬件设计

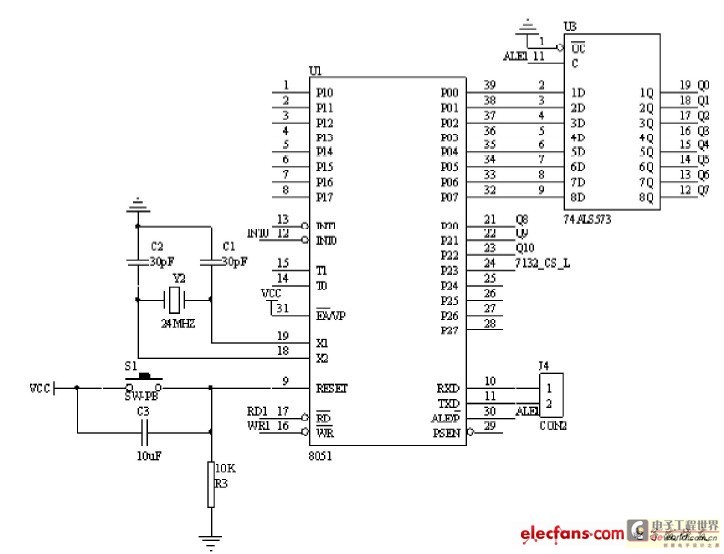

控制系统的实现方案很多,本设计采用单片机+CPLD的方案进行设计(如图2)。

图二

单片机主要实现通信控制,既可以将存储器中的数据读取出来送往PC机,也可以将PC机编辑好的信息经过处理后存于存储器中,以方便控制系统的下一步处理。屏幕扫描逻辑采用CPLD为核心,CPLD的功能是从存储器中读取数据,将数据输送到屏体上,同时产生控制信号(见图2)。

1 。 1 主控单片机电路

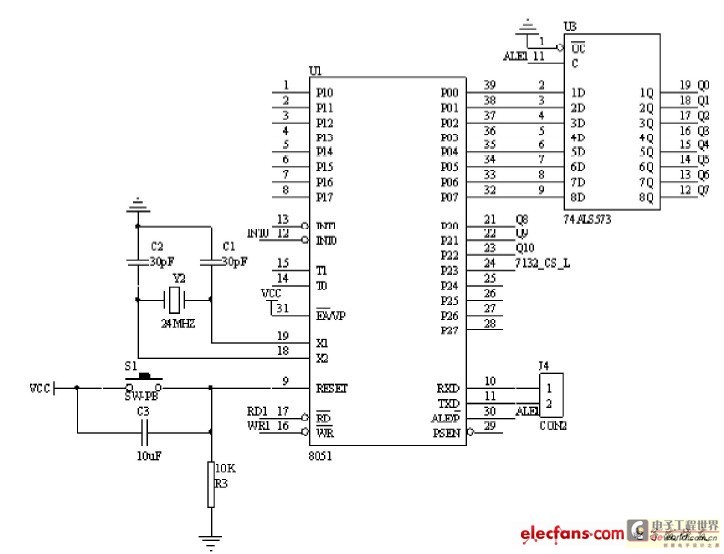

主CPU采用AT89C51单片机,外扩一片74LS573实现数据和地址总线的分离,用以与RAM进行信息通讯,串口与PC上位机连接。单片机电路主要负责整个系统的初始化、显示方式的处理、以及与PC机的通信等工作。主单片机电路原理图如图3

关键字:CPLD LED显示屏 控制系统

编辑:探路者 引用地址:基于CPLD的LED显示屏控制系统的设计

推荐阅读最新更新时间:2023-10-18 16:52

一种基于GSM网络的通用短信息控制系统设计

1 概述

GSM的英文全称是Global System for Mobile Communications,其中文含义是“全球移动通信系统”。GSM数字移动通信系统是由欧洲主要电信运营者和制造厂家组成的标准化委员会设计。并在蜂窝系统的基础上发展而成。我国1994年开始建设GSM网。目前全国GSM用户约有1.6亿。而作为GSM服务中一项重要的远程业务。SMS(Short Message Severs)能够在移动用户及外部系统(比如电子邮件、页面调度以及声音邮件系统)之间传送包括文字与数字的短信息。其独特的快捷性,方便性,易用性,已经使其在诸如E-mail、娱乐,GPS定位等领域得到了越来越广泛的应用。目前已经有许多

[嵌入式]

现场总线技术在水厂自动化控制系统中的应用

1 现场总线技术系统 1.1 现场总线技术概述 现场总线(Fieldbus)是连接现场智能设备(如智能化的传感器、变送器、测量仪表和执行器等)和计算机系统的开放式、数字化、双向传输、多点通信的底层控制网络,用于完成智能设备之间以及智能设备与监控计算机之间的数据交换,它融入了智能仪表、控制、计算机、网络,数字通讯和开放系统互联等技术的精粹,是一种高性能的通信技术。 现场总线技术是随着控制、计算机、通信、网络等技术的发展而发展起来的一种总线技术,现场总线技术的出现引起了自动化系统结构的变革,它逐步形成以网络集成自动化系统为基础的企业信息系统,现场总线控制系统FCS是继集散控制系统DCS之后的又一代控制系统。现场总线控制系统是开放的、具有

[嵌入式]

LED显示屏屏体面积及亮度的计算方法

一、显示屏大小的计算方式

1.室内显示屏的计算方式。

(1)给出屏的具体数据(长、宽,面积)

a.例子:所做屏的规格是Φ5(指像素的直径)屏,屏长5.8米,宽2.6米。

b.首先,清楚Φ5屏的技术参数单元板规格为488×244mm,单元板解析度64×32

c.计算所用单元板的块数。

屏长或宽用的板数=预做屏长或宽÷单元板的长或宽

屏长用的板数:5.8米×1000÷488=11.89≈12

屏宽用的板数:2.6米×1000÷244=10.65≈11

d.计算实际的屏的大小。

实际屏长或宽用=单元板的长或宽×屏长或宽用的块数

实际屏长:488×12=5856mm 即5.

[电源管理]

现场总线控制系统的连接技术

1、现场总线给控制糸统领域带来了新的的变革 当今己问世并应用的现场总线己有现场总线基金会总线(FF)、过程现场总线(PROFIBUS)及控制局域网(CAN)等12多种。

而其现场总线己构成了一种全新的分散性控制系统(称FCS)结构,它打破了传统控制系统的结构形式。而正因为传统模拟控制系统-集中控制系统(DCS)是采用一对一的设备连线,按控制回路分别进行连接,并将所有接线由现场联入控制室(见图0所示),不可避免的带来大量复杂的接线工作,同时由于如此大量的控制线缆集中在一起,使现场维护以及故障诊断变得极为困难。

然而随着智能现场仪表的发展,将所有的信号点通过一根通讯电缆连接在一起的控制

[嵌入式]

DeviceNet现场总线的汽车涂装线控制系统设计

一、概述

DeviceNet现场总线是世界一流的自动化控制和信息解决方案供应商美国罗克韦尔自动化(Rockwell Automation)公司推出的最优的工业控制网络技术NetLinx的底层网络。

1.1 DeviceNet系统组成:

一个完整的DeviceNet网络由以下几部分组成:

① 主控器(PLC或PC)

② 现场输入/输出模块:用于连接工业控制系统中的各种现场装置,如:传感器、按钮、指示灯、阀门、变送器等,产品包括可直接安装在恶劣工业环境的IP67防护等级的输入/输出模块和适合安装在操作台和控制柜中的IP20防护等级的输入/输出模块。

③ 其他现场装置:变频器,人机界面等

[嵌入式]

单片机技术定位

以下只是我的一点愚见,今天闲来无事在51hei教程网上发表一下,大家不要拍砖哦

机械可以分为三个层次:

机械的第一个层次是停留在纯机械的层次上,具体表现为能够看懂各种机械图纸,能准确表达自己脑中的机械三维图像,转化为可以生产的实用图纸。掌握机械设计的一般方法,强度校核,刚度校核,寿命计算,精度设计,合理的结构设计等等,掌握一般的机械生产工艺知识。

机械的第二个层次表现在精通PLC,单片机,具备计算机硬件电路,操作系统,汇编语言,C语言等交集语言的一整套计算机系统知识,根据设计的需要选择合理的芯片,并设计芯片的外围电路,驱动电路,电气系统,液压系统。在借鉴各种参考资料的情况下能够设计出自己的机电一体化产品。

机械

[单片机]

基于模型的高级电机控制系统设计

最近几十年来,借助高级处理器功能来简化设计一直都是广泛讨论的话题。如今,设计灵活性进一步提高,使工程师能够采用标准的MATLAB® 和 Simulink®模型设计来优化电机控制系统,并缩短整体设计时间。此外,设计工程师还能够重复使用仿真模型,确保系统在终端市场应用中具有正确的功能和所需性能。

图 1 – 设计发展史与设计能力

基于模型的设计 (MBD) 经过数十年的探讨,直到最近几年才发展为完整的设计流程:从模型创建到完整实现。在 1970 年代,仿真可采用模拟计算平台,但是控制硬件却只能借助晶体管实现。2000 年代仿真工具的发展迎来了图形化控制原理图输入工具和控制设计工具,大大简化了复杂的控制设计和评估任务。但是

[嵌入式]

一种基于STM32的智能采油控制系统的设计与实现

1、引言 近年来随着国内各个油田的生产井的持续开采进行,生产井到了开采的中后期普遍出现了产量低、地层供液能力下降、泵效低电能损耗大等问题。从2014年开始国际油价出现了雪崩式下跌,国内各大油企无法盈利甚至出现亏损,之前油田企业粗放式的管理与生产模式早已无法适应当前的国际石油环境。游梁式有杆泵采油方法以其结构简单、适应性强和寿命长等特点,成为目前最主要的机械采油方法,但是目前采油控制系统不能根据实际地层供液能力进行相应的调整,当抽汲速率大于供液能力时会出现泵效低、甚至造成设备损耗。目前各个油田针对地层供液不足生产井根据经验制定间抽生产制度,这种做法在一定程度上提高了采油效率减少了能源消耗,但是并不没有实现实时性与智能性。 本文针

[单片机]

电气控制与PLC_第2版

电气控制与PLC_第2版 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号