深孔钻削是在封闭状态下进行的,不能直接观察到刀具的切削情况。目前,只能凭经验,以听声音、看切屑、观察压力表和触摸钻杆振动等外观现象来判断钻削过程是否正常。深孔钻头除正常磨损外,由于所钻孔的长径比大,工艺系统刚性差,钻头易产生振动,切屑容易造成堵塞,因而常常会使深孔钻发生随机破损。由于深孔钻削过程很不稳定,十分需要一种深孔钻削监测系统,实时监测钻削过程中的状态和有关信息,并实时进行信号处理,识别出加工过程中的异常状态,及时采取改变钻削用量或更换刀具等措施来排除异常状态,必要时予以显示报警,以避免发生事故,造成巨大经济损失,从而可大大提高刀具耐用度,保证深孔钻削的正常进行。

由于深孔加工工况复杂,对引起这些状态变化的物理来源还缺乏深入的了解,目前尚无较完善的监测深孔钻削过程的方法和系统。传统的单因素监控和单因素模型分析方法存在很大的局限性,随机因素的影响太大,很难正确反映系统的真实状况。

本文主要研究深孔钻削过程监测方案和信号分析。设计了一种多传感器的深孔钻削力和钻削振动信号采集装置,采用多信息融合技术对深孔钻削过程中采集到的多种信号进行分析和处理,得出准确的判断样本,为钻削过程的监测和控制提供判据。

监测方案及装置

切削力中包含了切削过程中的大量信息,几乎所有的切削故障发生时,切削力信号均有相应的变化。但是,不同的切削加工方式所表现出的特征信号也不尽相同,仅仅依靠这种单一判据就判断刀具磨损或破损,会造成一定的误报。因此,本研究根据深孔钻削系统的特点设计了一种用于深孔钻削的多传感器测力和测振装置,具有通用性强、动态响应快和安装使用方便等优点。

实验研究

本实验研究采集了深孔加工过程中正常与失效2种工况信号。采用各种磨损程度不同的钻头以及改变切削用量,从而获得不同实验状态的信号以及对信号的影响程度。数据采集器使用4个通道,分别采集力、扭矩、垂直和水平方向的振动信号。

正常钻削状态下的数据采集

刀具初期磨损和正常磨损时刀具状态信号的变化规律;

改变转速对刀具状态信号的变化规律;

改变进给量对刀具状态信号的变化规律。

模拟故障状态下的数据采集

刀具急剧磨损和破损时刀具状态信号的变化规律;

切屑堵塞时刀具状态信号的变化规律;

导向块破裂时刀具状态信号的变化规律。

信号分析

由于测量信号不仅包含了反映对象工作状态的有用信息,同时也包含了大量无用的背景噪声,反映工作状态的有用信息往往淹没在无用的背景噪声中,一般很难直接发现并提取。在对力、扭矩、垂直方向振动和水平方向振动4种信号进行时域波形分析发现,原始信号在时域内区别很不明显,不能用于钻头的在线监测,为此,应该对原始信号进行处理。

对4种信号进行频域信号分析时发现,力和扭矩信号在频域中没有明显的谱峰,也无明显的变化规律,只有刀具破损时才有特征频率,所以对力和扭矩信号应用时间序列分析。采用AR模型对其进行参数估计,得到力的时序模型的残差方程。

振动信号在频域信号中的变化明显,经对水平方向和垂直方向的振动信号的频谱分析,见图2。

振动信号功率谱密度在低频段频谱变化的特点是随着刀具磨损的增加,主峰幅值增加较快,然后趋向平缓,而主峰频率位置则由高频向低频方向移动。当刀具急剧磨损近破损时,水平方向主峰频率集中在400Hz左右,且出现许多新的谱峰;垂直方向主峰频率集中在210Hz左右,也出现许多新谱峰。这种变化,反映了刀具磨损的产生和发展,通过切削力激发起刀具-工件-机床加工系统的谐波成分,导致系统振动模态参数发生变化。多谱峰的出现,使信号能量分散,因此,谱峰幅值增加缓慢,而刀具与工件接触区条件恶化引起的切削阻尼增加,则使垂直振动主峰频率位置降低。

高频段功率谱图的变化规律与低频段基本一致,但规律没有低频段突出,主峰幅值出现在高频区的频率很小,谱峰少,这是由于切削加工系统的强迫振源一般都在1,000Hz以内。因此,高频谱可以有效地隔离或者削弱加工系统的谐波成分。

模式识别

状态分类能否成功,在很大程度上取决于特征分析和特征量的选取。深孔加工动态系统是随机过程,很难用某一确定性时间函数来分析。特征分析的目的就是将原始信号变换为特征量,并找出它与工况的关系。这种特征量很多,但要反映工况状态规律、敏感性和在模式空间中的聚类型,可分性并不相同,需要在特征分析的基础上选择规律性好、敏感性强的特征量作为模式向量,使其具有较好的可分性。

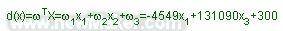

本实验研究在分析了振动、轴向力和扭矩信号分别在时域、频域的特点,在采用时序模型、功率谱及自相关谱等的基础上,选择水平振动的特征谱峰和力的时序模型的残差方差作为模式向量,采用感知器算法获得加权向量w=(-4,540,131,090,300)T。因此,得到分类函数:

实验证明,所设计的深孔钻削多传感器测力和测振装置,安装简单,运行可靠,组合信号具有互补性,提高了监测的准确性适用于深孔钻削过程中对钻削刀具的状态进行监测。

振动信号在频域中有反映刀具磨损状态的显著特征。在不同的钻削条件和钻削用量下。其功率谱变化不一样。但变化趋势一致。

选择水平振动主峰幅值和力的残差方差作为特征向量。构成模式向量。可以全面反映深孔加工系统运行的状态。(end)

关键字:状态监测 测振装置 实时控制

引用地址:深孔钻削状态监测与分析

由于深孔加工工况复杂,对引起这些状态变化的物理来源还缺乏深入的了解,目前尚无较完善的监测深孔钻削过程的方法和系统。传统的单因素监控和单因素模型分析方法存在很大的局限性,随机因素的影响太大,很难正确反映系统的真实状况。

本文主要研究深孔钻削过程监测方案和信号分析。设计了一种多传感器的深孔钻削力和钻削振动信号采集装置,采用多信息融合技术对深孔钻削过程中采集到的多种信号进行分析和处理,得出准确的判断样本,为钻削过程的监测和控制提供判据。

监测方案及装置

切削力中包含了切削过程中的大量信息,几乎所有的切削故障发生时,切削力信号均有相应的变化。但是,不同的切削加工方式所表现出的特征信号也不尽相同,仅仅依靠这种单一判据就判断刀具磨损或破损,会造成一定的误报。因此,本研究根据深孔钻削系统的特点设计了一种用于深孔钻削的多传感器测力和测振装置,具有通用性强、动态响应快和安装使用方便等优点。

图1 多传感器测力和测振装置示意图

实验研究

本实验研究采集了深孔加工过程中正常与失效2种工况信号。采用各种磨损程度不同的钻头以及改变切削用量,从而获得不同实验状态的信号以及对信号的影响程度。数据采集器使用4个通道,分别采集力、扭矩、垂直和水平方向的振动信号。

正常钻削状态下的数据采集

刀具初期磨损和正常磨损时刀具状态信号的变化规律;

改变转速对刀具状态信号的变化规律;

改变进给量对刀具状态信号的变化规律。

模拟故障状态下的数据采集

刀具急剧磨损和破损时刀具状态信号的变化规律;

切屑堵塞时刀具状态信号的变化规律;

导向块破裂时刀具状态信号的变化规律。

信号分析

由于测量信号不仅包含了反映对象工作状态的有用信息,同时也包含了大量无用的背景噪声,反映工作状态的有用信息往往淹没在无用的背景噪声中,一般很难直接发现并提取。在对力、扭矩、垂直方向振动和水平方向振动4种信号进行时域波形分析发现,原始信号在时域内区别很不明显,不能用于钻头的在线监测,为此,应该对原始信号进行处理。

对4种信号进行频域信号分析时发现,力和扭矩信号在频域中没有明显的谱峰,也无明显的变化规律,只有刀具破损时才有特征频率,所以对力和扭矩信号应用时间序列分析。采用AR模型对其进行参数估计,得到力的时序模型的残差方程。

振动信号在频域信号中的变化明显,经对水平方向和垂直方向的振动信号的频谱分析,见图2。

图2 低频段振动信号功率谱分析

振动信号功率谱密度在低频段频谱变化的特点是随着刀具磨损的增加,主峰幅值增加较快,然后趋向平缓,而主峰频率位置则由高频向低频方向移动。当刀具急剧磨损近破损时,水平方向主峰频率集中在400Hz左右,且出现许多新的谱峰;垂直方向主峰频率集中在210Hz左右,也出现许多新谱峰。这种变化,反映了刀具磨损的产生和发展,通过切削力激发起刀具-工件-机床加工系统的谐波成分,导致系统振动模态参数发生变化。多谱峰的出现,使信号能量分散,因此,谱峰幅值增加缓慢,而刀具与工件接触区条件恶化引起的切削阻尼增加,则使垂直振动主峰频率位置降低。

高频段功率谱图的变化规律与低频段基本一致,但规律没有低频段突出,主峰幅值出现在高频区的频率很小,谱峰少,这是由于切削加工系统的强迫振源一般都在1,000Hz以内。因此,高频谱可以有效地隔离或者削弱加工系统的谐波成分。

模式识别

状态分类能否成功,在很大程度上取决于特征分析和特征量的选取。深孔加工动态系统是随机过程,很难用某一确定性时间函数来分析。特征分析的目的就是将原始信号变换为特征量,并找出它与工况的关系。这种特征量很多,但要反映工况状态规律、敏感性和在模式空间中的聚类型,可分性并不相同,需要在特征分析的基础上选择规律性好、敏感性强的特征量作为模式向量,使其具有较好的可分性。

本实验研究在分析了振动、轴向力和扭矩信号分别在时域、频域的特点,在采用时序模型、功率谱及自相关谱等的基础上,选择水平振动的特征谱峰和力的时序模型的残差方差作为模式向量,采用感知器算法获得加权向量w=(-4,540,131,090,300)T。因此,得到分类函数:

实验证明,所设计的深孔钻削多传感器测力和测振装置,安装简单,运行可靠,组合信号具有互补性,提高了监测的准确性适用于深孔钻削过程中对钻削刀具的状态进行监测。

振动信号在频域中有反映刀具磨损状态的显著特征。在不同的钻削条件和钻削用量下。其功率谱变化不一样。但变化趋势一致。

选择水平振动主峰幅值和力的残差方差作为特征向量。构成模式向量。可以全面反映深孔加工系统运行的状态。(end)

上一篇:数控加工的两个车轮--数控刀具和数字化量仪

下一篇:动态信号检测振动攻丝刀具磨损研究

推荐阅读最新更新时间:2024-03-30 22:49

以C51单片机为核心的嵌入式系统实时控制设计

随着现代通信技术的发展,通信测试仪器不断推陈出新。各种新型设备对系统的实时响应能力的要求越来越高,一种通信测试仪器的实时响应性能,就成为系统设计能否成功的关键因素之一。笔者曾在多个通信测试仪器项目中,成功地应用ARM处理器、C51单片机等为主控芯片的嵌入式系统,实现了对仪器相关模块的实时控制功能。因此提出一种在某通信测试仪器中使用C51单片机来实现实时控制的设计方案。 1 硬件设计与实现 1.1 总体方案设计 在该通信测试仪器中,实时控制模块主要实现对射频接收频综、射频发生频综、滤波器组件、射频输入模块、射频输出模块等实时控制作用。对射频检波信号进行A/D转换以获取数据。与上位计算机进行通信等功能。 根据待实现的系统功能要

[单片机]

瑞萨面向具备视觉AI和实时控制功能的下一代机器人

推出功能强大的单芯片RZ/V2H MPU 具有10TOPS/W能效的新一代AI加速器无需冷却风扇 即可提供高达80TOPS的AI推理性能 2024 年 2 月 29 日,中国北京讯 - 全球半导体解决方案供应商瑞萨电子 今日宣布推出一款面向高性能机器人应用的新产品——RZ/V2H,进一步扩展其广受欢迎的RZ产品家族微处理器(MPU)。 RZ/V2H打造了产品家族中最高水平性能,可实现视觉AI与实时控制功能。 RZ/V2H配备瑞萨新一代专有AI加速器DRP-AI3(动态可配置处理器-AI3),可带来10TOPS/W的能效,相比早期型号提高可达10倍之多。此外,DRP-AI3加速器采用的剪枝技术显著增强了AI计算效率

[机器人]

发电机状态监测仪中CAN适配卡的设计方案

摘要: 文中介绍了发电机状态监测仪中CAN智能适配卡的功能和硬件组成,针对ISA和哼单片机同时对双口RAM读写数据时的仲裁问题,提出了一种硬件判优的实现方法,并对适配卡的软件设计进行了总体的阐述。

关键词: 适配卡 IDT7132 双口RAM SJA1000

CAN(Controller Area Network)控制局域网络是一种串行通信网络。它采用了许多新技术和独特的设计,因而使其在可靠性、实时性和灵活性方面具有突出的优点。这些卓越的性能使CAN总线得以在全球范围内一直保持高速发展。考虑到CAN总线的成长性及许多单片机中集成有CAN总线控制器,且CAN总线专用控制器IC术易从市场上得到,因

[测试测量]

水电机组远程状态监测分析系统的开发与实现

概述 随着信息技术的进步和制造工业的不断发展,越来越多的水电站正在根据自己的设备特点,探索“运行状态检修”策略,即运用机组在线监测技术,在对机组运行状态进行分析的基础上,主要以设备的实际运行状态为依据,根据科学分析的结果来安排检修项目和时间,以达到既能确保设备运行安全,又能最大限度地提高电站经济效益的目的。 通过安装机组在线监测系统,灵活运用监测和分析手段,可以及时发现机组存在的问题。对故障进行性发展的机组,实施重点监测;对个别故障严重发展的机组,及早实施停机检修,将事故消灭于萌芽状态,做到防患于未然;而对运行状态良好的机组,可避免强迫性检修,延长机组大修周期,减少大修费用;对突发性故障,监测系统能自动记录下故障

[测试测量]

实时控制技术满足实时工业通信发展的需求(二)

本系列博文的 第1部分 介绍了用于C2000™微控制器(MCU)的EtherCAT从站堆栈解决方案的市场机遇,并介绍了从站堆栈开发快速入门的三个阶段指南。 除了这三方面的开发流程之外,TI还采取了哪些举措,使我们的解决方案比传统的堆栈移植方案更具吸引力?首先,我们应用了C28 CPU架构方面的知识,调整了相关软件,从而更好地发挥CPU的功能。例如,我们优化了中断处理、直接存储器访问(DMA)和控制(脉冲宽度调制 )同步例程,以充分利用片上硬件。此外,我们与Beckhoff合作更新/增强了已发布的堆栈,以支持数据处理,使其更适合C28 CPU。 谈及与Beckhoff合作,支持串行外设接口(SPI)和并行(外部存储器接口 )

[嵌入式]

大型复杂设备分布式状态监测系统的研究与实现

摘要: 研究了基于BITBUS现场总线通信子网和Windows NT局域网而构建的大型复杂机电设备分布式状态监测系统,介绍了该系统的体系结构以及系统所包含的各硬件、软件子系统的构造与设计。

关键词: 分布式状态监测系统 专家系统 故障诊断 现场总线

大型复杂机电设备通常包括电气、机械、液压、气动、控制等多个设备单元。在对此类设备进行状态监测与故障诊断时,由于系统的设备繁多、复杂,以往所采用的用逐点、串行采集信号进行监测与诊断的方法不仅费时,而且监测与诊断的效率较低 。分布式状态监测系统可以实现同步、并行地对系统的各个重要部分进行信号采集和处理,不仅大大提高了效率,而且所采集的信号具有同步

[应用]

变电站智能状态监测系统的设计方案

变电设备智能状态监测是实现变电站的信息数字化、通信平台网络化、信息共享标准化的必要条件,并可以根据实际需要来支持电网实时自动控制、在线分析决策、协同互动等高级功能,实现与相邻变电站、电网调度等互动。电力设备智能状态监测不仅可以掌握电力设备的当前运行情况,还可以根据其专家系统利用其运行状态数据库对电力设备进行综合诊断,电力设备智能状态监测系统是实现智能变电站的基础。本文针对目前变电站设备的监测技术,结合近年来该领域的现状和智能电网的发展方向,对变电站智能状态监测系统进行综述。

变电站作为智能电网的核心组成部分,其建设获得了越来越多的关注。根据现行的标准,变电站一次设备智能状态监测是指采用先进、可靠、集成、低碳、环保的传感

[电源管理]

基于无线传输技术的设备状态监测系统研究

0 引 言 在现代工业生产中,许多行业的生产作业都是在恶劣的环境中进行,像电力行业的发电厂、变电站,石油行业的油井油田、石油管道,还有煤炭行业等等。在这些恶劣环境中生产作业的大型设备不适合人靠近,而工业生产需要实时掌控各生产环节设备运行状态的变化,以便及时采取应对措施,为了安全的观测这些大型设备的运行状态,本系统通过虚拟仪器这个平台来远程观测它们的运行情况。通过无线远程监控,技术人员无须亲临现场或恶劣的环境就可以监视并控制生产系统和现场设备的运行状态及各种参数,使受过专业训练的人员“虚拟”地出现在许多监控地点,方便地利用本地丰富的软硬件资源对远程对象进行高级过程控制,以维护设备的正常运营,从而减少值守工作人员,最终实现远端的无人

[测试测量]

实时控制与智能仪表 多微机系统的通信技

实时控制与智能仪表 多微机系统的通信技 【DigiKey“智造万物,快乐不停”创意大赛】植物情绪监测与交互系统 代码及相关文件

【DigiKey“智造万物,快乐不停”创意大赛】植物情绪监测与交互系统 代码及相关文件 电池管理系统DIY设计(原理图+PCB+BOM+部分源码)

电池管理系统DIY设计(原理图+PCB+BOM+部分源码) 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号