应用系统的方法研究测量过程,通过对测量系统的分析来评价测量系统和测量数据的质量和可靠性是十分有意义的。测量系统分析是ISO/TS 16949和ISO10012:2003中重要的测量过程控制技术。质量改进的有效性在很大程度上取决于测量系统的能力,因此正确的测量往往是质量改进的第一步。

1 测量系统分析的研究内容

1.1 基本概念

数据是测量的结果,而测量是指"以确定实体或系统的量值大小为目标的一整套作业"。这"一整套作业"就是给具体的事物(实体或软件)赋值的过程。这个过程的输入有人(操作者)、机(量具和必要的设备和软件)、料(实体或系统)、法(操作方法)、环(测量环境)等,这个过程的输出就是测量系统,见图1。

所谓测量系统分析,是指用统计学的方法来了解测量系统中的各个波动源,及其对测量结果的影响,最后给出本测量系统是否合乎使用要求的明确判断。

测量系统必须具有良好的准确性(accuracy)和精确性(precision),通常由偏倚(bias)和波动(variation)等统计指标来表征。偏倚用来表示多次测量结果的平均值与被测质量特性基准值(真值)之差,其中基准值可通过更高级别的测量设备进行若干次测量取其平均值来确定。波动表示在相同的条件下进行多次重复测量结果分布的分散程度,常用测量结果的标准差σ或过程波动VP表示。波动也可称为变异。

测量数据质量高,既要求偏倚小,又要求波动小。偏倚和波动中有一项大,就不能说测量数据质量高。

1.2 测量结果波动的分解

图2揭示了过程波动的主要来源以及测量系统分析的主要内容。通过测量系统分析,控制测量系统的偏倚和波动,以便获得准确且精确的测量数据。

1.3 重复性和再现性

重复性(repeatability)是指在尽可能相同的、恒定不变的测量条件下,对同一测量对象进行多次重复测量所得结果的一致性。此时测量值的波动称为重复性,记为VE。重复性误差的产生只能是由测量仪器本身的同有波动引起的。

再现性(reproducibility)也称为复现性或重现性,是指在各种可能变化的测量条件下,同一被测对象的测量结果之间的一致性,记为VA。其中,最普遍出现的重要的再现性是操作人员的变化对测量系统一致性的影响,即不同的操作人员用相同的仪器测量对同一测量对象进行测量时产生的波动。好的测量系统应具有良好的再现性,特别是由不同的人员使用同样的测量仪器对同一测量对象测量时的波动要小。

1.4 测量系统分析的前提

通常用分辨力、偏倚、稳定性、线性、重复性和再现性等评价测量系统的优劣,并用它们控制测量系统的偏倚和波动,以使测量获得数据准确可靠。

一般说来,测量系统的分辨力应达到(即在数值上不大于)过程总波动的(6倍的过程标准差)的1/10,或容差(USL-LSL)的1/10。

测量系统的线性是指在其量程范围内偏倚是基准值的线性函数。对于通常的测量方法,一般,当测量基准值较小时(量程较低的地方),测量偏倚会较小;当测量基准值较大(量程较高的地方)时,测量偏倚会较大。线性就是要求这些偏倚量与其测量基准值呈线性关系。为了衡量偏倚总的变化程度,引入了线性度(记为L)的概念,其量纲与Y量纲相同。其定义是过程总波动与该线性方程斜率的绝对值的乘积,即

它表明在过程总波动的范围内测量值的偏倚波动(不是偏倚本身)的范围。当然,线性度越小则测量系统越好。

稳定性通常是某个系统的计量特性随时间保持恒定的能力。

一个可使用的测量系统必须具备以下3项前提:

a) 测量系统要有足够的分辨力。测量系统的波动必须比制造过程的波动小,最多为后者的1/10;测量系统的波动应小于公差限,最多为公差限的1/10。

b) 测量系统在规定的时间内要保持统计稳定性。

c) 测量系统要具有线性件。

1.5 测量系统分析的数学模型

测量结果可以认为是零什的基准值xp和测量误差ε′两部分叠加而成,即

式中,x和ε可看成随机变量。对式(1)求方差,可得:

式中:σ2total为测量数据的总方差;σ2p为测量对象的方差;σ2ms为测量系统的方差。

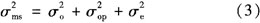

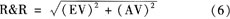

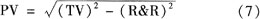

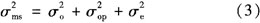

任何一个过程的输出值都是通过测量系统获得数据的。所以,在过程输出值的总波动中包括过程的实际波动和测量系统的波动。σ2total(或σ2T)由σ2p与σ2ms组成,而σ2ms又由测量者的方差和量具的方差构成,即

式中:σ2op为操作员与零部件的交互作用方差。

所以:

对式(4)两端各乘上5.15,则

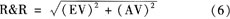

式中:TV为总波动;PV为测量对象间的波动;(AV)2+(EV)2为量具重复性和再现性波动的平方,这就是σ2ms。有时也直观地记为(R&R)2,因此有公式:

通常先算出PV,再由式(5)算出TV。如果过程总波动TV已知,那么测量对象间的波动PV可以由下式求得:

1.6 测量系统能力的评价准则

测量过程是否有能力准确可靠地反映被测对象的波动,是测量系统分析所关注的主要问题。因此,需要对测量系统的能力作出评价。

评价测量系统能力的方法通常有两种:

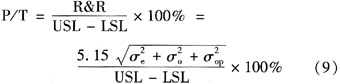

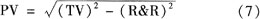

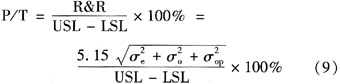

a) 将测量系统的波动R&R与总波动之比来度量,通常记为P/TV,即

b) 将测量系统的波动R&R与被测对象质量特性的容差之比来度量,通常记为P/T。

在评价测量系统的性能时,通常采用如下标准:

P/TV或P/T≤10%:测量系统能力很好;

10%P/TV或P/T>30%:测量系统能力是不满意的,必须改进。

2 用Minitab分析测量系统

Minitab针对各种情形提供了3种进行测量系统精确性分析的方法:

a) Gage Run Chart提供各测量数据的链图,帮助分析不同的操作者和工件之间测量结果的差异;

b) Gage R&R(Crossed)用于分析当每一被测工件都可以被多个揲作者重复测量时的G R&R分析;

c) Gage R&R(Nested)用于分析当每一被测工件不可以被多个操作者重复测量(即进行破坏性测量)时的G R&R分析。 [page]

这3种选择均系针对计量型(连续型)数据而占。

在后文例中所选择的Gage R&R(Crossed)中,Minitab提供了Xbar and R和ANOVA这2种分析方法,当进行实际分析时可二选其一。其中前者将总体偏差分解为零件与零件之间(Part_to_part)的偏差、重复性及再现性3种,后者则进一步将再现性分化为操作者偏差及操作者与被测工件之间的交互偏差,一般建议采用ANOVA法进行计量型数据的非破坏性测试的测量系统分析,不推荐使用Xbar and R方法。

例 旋转度测量系统分析

电子枪每个班次都要对旋转度测量仪进行校准,确保测量设备的稳定可靠。校准使用两个标准模块,先使第1模块调整值为0,然后再使用第2个模块,其校准值若在(-21±2)rad范围内即认为测量过程稳定。表1为收集的2周校准数据。

从数据可看出,仪器校准均正常。线性度经校准部门的验证亦良好。旋转度公差是(-30±30)rad,仪器最小读数为1,分辨力为60°所以,该测量系统具有足够的分辨力、线性性和稳定性,完全可以进行测量系统分析。

为了评定旋转度测量的R&R,选了3位操作者,分别记为A、B、c,又随机选了20个电子枪,分别编号为1~20号,每位操作者用旋转度测量仪对每个电子枪重复测量2次,测量时他们并不知道所测样本的编号。测量结果如表2所示(为节省篇幅,仅列出1~10号的数据。下同)。

在Minitab软件中,需要对表中的数据重新处理,将数据输入在3列上:C1为操作者编号,C2为零件编号,C3为测量数据,见表3。

从Minitab的Stat→Quality Tools→Gauge R&R (Crossed)…→入口进入,分别选择Part numbers、Op-erators、Measurement Data所在的列,并选择ANOVA分析法,在Option的Study Variation(number of standarddeviations)中输入5.15,在Process Tolerances中输入60,然后点击Ok,经过运算,即可得到如图3所示的分析结果。 [page]

从以上的分析数据可以看出,RP/TV为11.75%,RP/T为12.12%,考虑到生产的实际情况和成本,可以认为该测量系统是可以接受的。

Minitab同时给出了如图4所示的图形分析结果。

图4(a)是偏差柱状图,结合表7中的数据表明来自测量系统的波动并不大,可以接受。图4(b)是极差控制图,所有测量值的极差值均应落在极差图的控制限内,极差图代表了测量结果的重复性,该图表明,3名测量者进行试验的方式是一致的。图4(c)是平均值控制图,该图上下控制限规定了测量系统本身引起的测量变差范围,若测量均值全部落在控制限以内,则说明测量过程的所有变差都被测量系统变差掩盖了,只有显示出一半或更多的均值落在控制限以外这种图形,才说明该测量系统可以充分探测零件之间的变差,才能提供对生产过程分析的有用信息,实现对过程的有效控制,这与通常使用控制图的想法有所不同。本例中表明该测量系统的零件之间的变差探测性良好。图4(d)是部件链图,从图中可以看出部件之间的差异。图4(e)是不同观测者测量结果之间的比较,在一定意义上能够代表再现性,本例中的再现性良好。图4(f)是零部件和观测者之间的交互作用图,该图越不平行,越代表交互作用强,本例中的交互作用很小。

3 结束语

Minitab是一种数据统计分析的专业软件,世界上实行6sigma管理的企业几乎均使用该软件。Minitab强大的统计分析功能使得复杂的统计计算变的简单明了,也必将改变数据分析在质量改进活动中的可操作性,进而能够更加有效地提高质量管理水平。

关键字:Minitab 测量系统 量值大小

引用地址:应用Minitab进行测量系统分析

1 测量系统分析的研究内容

1.1 基本概念

数据是测量的结果,而测量是指"以确定实体或系统的量值大小为目标的一整套作业"。这"一整套作业"就是给具体的事物(实体或软件)赋值的过程。这个过程的输入有人(操作者)、机(量具和必要的设备和软件)、料(实体或系统)、法(操作方法)、环(测量环境)等,这个过程的输出就是测量系统,见图1。

|

所谓测量系统分析,是指用统计学的方法来了解测量系统中的各个波动源,及其对测量结果的影响,最后给出本测量系统是否合乎使用要求的明确判断。

测量系统必须具有良好的准确性(accuracy)和精确性(precision),通常由偏倚(bias)和波动(variation)等统计指标来表征。偏倚用来表示多次测量结果的平均值与被测质量特性基准值(真值)之差,其中基准值可通过更高级别的测量设备进行若干次测量取其平均值来确定。波动表示在相同的条件下进行多次重复测量结果分布的分散程度,常用测量结果的标准差σ或过程波动VP表示。波动也可称为变异。

测量数据质量高,既要求偏倚小,又要求波动小。偏倚和波动中有一项大,就不能说测量数据质量高。

1.2 测量结果波动的分解

图2揭示了过程波动的主要来源以及测量系统分析的主要内容。通过测量系统分析,控制测量系统的偏倚和波动,以便获得准确且精确的测量数据。

|

1.3 重复性和再现性

重复性(repeatability)是指在尽可能相同的、恒定不变的测量条件下,对同一测量对象进行多次重复测量所得结果的一致性。此时测量值的波动称为重复性,记为VE。重复性误差的产生只能是由测量仪器本身的同有波动引起的。

再现性(reproducibility)也称为复现性或重现性,是指在各种可能变化的测量条件下,同一被测对象的测量结果之间的一致性,记为VA。其中,最普遍出现的重要的再现性是操作人员的变化对测量系统一致性的影响,即不同的操作人员用相同的仪器测量对同一测量对象进行测量时产生的波动。好的测量系统应具有良好的再现性,特别是由不同的人员使用同样的测量仪器对同一测量对象测量时的波动要小。

1.4 测量系统分析的前提

通常用分辨力、偏倚、稳定性、线性、重复性和再现性等评价测量系统的优劣,并用它们控制测量系统的偏倚和波动,以使测量获得数据准确可靠。

一般说来,测量系统的分辨力应达到(即在数值上不大于)过程总波动的(6倍的过程标准差)的1/10,或容差(USL-LSL)的1/10。

测量系统的线性是指在其量程范围内偏倚是基准值的线性函数。对于通常的测量方法,一般,当测量基准值较小时(量程较低的地方),测量偏倚会较小;当测量基准值较大(量程较高的地方)时,测量偏倚会较大。线性就是要求这些偏倚量与其测量基准值呈线性关系。为了衡量偏倚总的变化程度,引入了线性度(记为L)的概念,其量纲与Y量纲相同。其定义是过程总波动与该线性方程斜率的绝对值的乘积,即

它表明在过程总波动的范围内测量值的偏倚波动(不是偏倚本身)的范围。当然,线性度越小则测量系统越好。

稳定性通常是某个系统的计量特性随时间保持恒定的能力。

一个可使用的测量系统必须具备以下3项前提:

a) 测量系统要有足够的分辨力。测量系统的波动必须比制造过程的波动小,最多为后者的1/10;测量系统的波动应小于公差限,最多为公差限的1/10。

b) 测量系统在规定的时间内要保持统计稳定性。

c) 测量系统要具有线性件。

1.5 测量系统分析的数学模型

测量结果可以认为是零什的基准值xp和测量误差ε′两部分叠加而成,即

式中,x和ε可看成随机变量。对式(1)求方差,可得:

式中:σ2total为测量数据的总方差;σ2p为测量对象的方差;σ2ms为测量系统的方差。

任何一个过程的输出值都是通过测量系统获得数据的。所以,在过程输出值的总波动中包括过程的实际波动和测量系统的波动。σ2total(或σ2T)由σ2p与σ2ms组成,而σ2ms又由测量者的方差和量具的方差构成,即

式中:σ2op为操作员与零部件的交互作用方差。

所以:

对式(4)两端各乘上5.15,则

式中:TV为总波动;PV为测量对象间的波动;(AV)2+(EV)2为量具重复性和再现性波动的平方,这就是σ2ms。有时也直观地记为(R&R)2,因此有公式:

通常先算出PV,再由式(5)算出TV。如果过程总波动TV已知,那么测量对象间的波动PV可以由下式求得:

1.6 测量系统能力的评价准则

测量过程是否有能力准确可靠地反映被测对象的波动,是测量系统分析所关注的主要问题。因此,需要对测量系统的能力作出评价。

评价测量系统能力的方法通常有两种:

a) 将测量系统的波动R&R与总波动之比来度量,通常记为P/TV,即

b) 将测量系统的波动R&R与被测对象质量特性的容差之比来度量,通常记为P/T。

在评价测量系统的性能时,通常采用如下标准:

P/TV或P/T≤10%:测量系统能力很好;

10%P/TV或P/T>30%:测量系统能力是不满意的,必须改进。

2 用Minitab分析测量系统

Minitab针对各种情形提供了3种进行测量系统精确性分析的方法:

a) Gage Run Chart提供各测量数据的链图,帮助分析不同的操作者和工件之间测量结果的差异;

b) Gage R&R(Crossed)用于分析当每一被测工件都可以被多个揲作者重复测量时的G R&R分析;

c) Gage R&R(Nested)用于分析当每一被测工件不可以被多个操作者重复测量(即进行破坏性测量)时的G R&R分析。 [page]

这3种选择均系针对计量型(连续型)数据而占。

在后文例中所选择的Gage R&R(Crossed)中,Minitab提供了Xbar and R和ANOVA这2种分析方法,当进行实际分析时可二选其一。其中前者将总体偏差分解为零件与零件之间(Part_to_part)的偏差、重复性及再现性3种,后者则进一步将再现性分化为操作者偏差及操作者与被测工件之间的交互偏差,一般建议采用ANOVA法进行计量型数据的非破坏性测试的测量系统分析,不推荐使用Xbar and R方法。

例 旋转度测量系统分析

电子枪每个班次都要对旋转度测量仪进行校准,确保测量设备的稳定可靠。校准使用两个标准模块,先使第1模块调整值为0,然后再使用第2个模块,其校准值若在(-21±2)rad范围内即认为测量过程稳定。表1为收集的2周校准数据。

|

从数据可看出,仪器校准均正常。线性度经校准部门的验证亦良好。旋转度公差是(-30±30)rad,仪器最小读数为1,分辨力为60°所以,该测量系统具有足够的分辨力、线性性和稳定性,完全可以进行测量系统分析。

为了评定旋转度测量的R&R,选了3位操作者,分别记为A、B、c,又随机选了20个电子枪,分别编号为1~20号,每位操作者用旋转度测量仪对每个电子枪重复测量2次,测量时他们并不知道所测样本的编号。测量结果如表2所示(为节省篇幅,仅列出1~10号的数据。下同)。

|

在Minitab软件中,需要对表中的数据重新处理,将数据输入在3列上:C1为操作者编号,C2为零件编号,C3为测量数据,见表3。

|

从Minitab的Stat→Quality Tools→Gauge R&R (Crossed)…→入口进入,分别选择Part numbers、Op-erators、Measurement Data所在的列,并选择ANOVA分析法,在Option的Study Variation(number of standarddeviations)中输入5.15,在Process Tolerances中输入60,然后点击Ok,经过运算,即可得到如图3所示的分析结果。 [page]

|

从以上的分析数据可以看出,RP/TV为11.75%,RP/T为12.12%,考虑到生产的实际情况和成本,可以认为该测量系统是可以接受的。

Minitab同时给出了如图4所示的图形分析结果。

|

图4(a)是偏差柱状图,结合表7中的数据表明来自测量系统的波动并不大,可以接受。图4(b)是极差控制图,所有测量值的极差值均应落在极差图的控制限内,极差图代表了测量结果的重复性,该图表明,3名测量者进行试验的方式是一致的。图4(c)是平均值控制图,该图上下控制限规定了测量系统本身引起的测量变差范围,若测量均值全部落在控制限以内,则说明测量过程的所有变差都被测量系统变差掩盖了,只有显示出一半或更多的均值落在控制限以外这种图形,才说明该测量系统可以充分探测零件之间的变差,才能提供对生产过程分析的有用信息,实现对过程的有效控制,这与通常使用控制图的想法有所不同。本例中表明该测量系统的零件之间的变差探测性良好。图4(d)是部件链图,从图中可以看出部件之间的差异。图4(e)是不同观测者测量结果之间的比较,在一定意义上能够代表再现性,本例中的再现性良好。图4(f)是零部件和观测者之间的交互作用图,该图越不平行,越代表交互作用强,本例中的交互作用很小。

3 结束语

Minitab是一种数据统计分析的专业软件,世界上实行6sigma管理的企业几乎均使用该软件。Minitab强大的统计分析功能使得复杂的统计计算变的简单明了,也必将改变数据分析在质量改进活动中的可操作性,进而能够更加有效地提高质量管理水平。

上一篇:用DSP和FPGA构成多普勒测量系统

下一篇:SUSAN边缘检测算法性能分析与比较

推荐阅读最新更新时间:2024-03-30 22:54

基于数字信号处理器和GPS技术实现PMU测量系统的设计

随着全球卫星定位系统(GPS)的广泛应用,基于GPS的实时相量测量装置PMU(Phase Measurement Unit)很好地解决了电力系统广域空间同步测量的问题,并形成了电网广域测量系统WAMS(Wide Area Measurement System)。PMU在全网统一的时间坐标系下(通过接收GPS的同步时钟信号),对电力系统不同节点的电压和电流进行同步采样,通过数据处理生成各节点电压、电流的正序相量,由GPS给每个相量打上时间标签,然后将这些信息实时传送到控制中心。控制中心在统一的时标下,根据各个PMU的测量信息对电力系统的状态进行分析,进行全电网的稳定控制、事故预警等。 本文提出的PMU构成方案,充分利用了数字信号

[测试测量]

ADuC7128实现宽频带相位测量系统

相位测量在工业自动化仪表、智能控制及通信电子等许多领域都有着广泛的应用,要想满足一定的测量精度就要求微处理器的时钟频率足够高。同样,运用此方法对高频信号进行测量时,由于相位差相对较小,一般的微处理器时钟频率,已经无法满足高精度的计数要求,这样必然会影响相位测量的精度。所以,必须提高标准时钟的计数频率,才能满足测量要求。这样,一方面增加了设计本身的难度,另一方面也提高了选用元器件的要求。 本系统首先采用频率变换法将高频输入信号转换成低频信号后,且保持原信号的相位不发生变化,再利用基于ADuC7128 为控制核心的数字测相系统进行测量,从而完成了宽频带输入信号的相位测量。 1 差频变换原理的引入 利用数学模型将被

[测试测量]

完善的测量系统--探头ABC

探头对于示波器测量是非常关键的,为了理解其重要性,把探头从示波器断开,并且尝试测量,我们知道这是不可能的,必须使用一种探头作为电路连接,这些探头连接于被测信号与示波器输入通道之间。另外探头对于测量质量也是非常关键的。把一个探头连接到一个电路可能会影响电路的运行,并且,归根结底,示波器也只是能够显示和测量探头传送回来的输入信号。 因此,探头对于被测回路,必须有最小的影响,同时对想要测量地信号应保证足够地保真度。如果探头不能保持信号的保真度,如果它以任何方式改变信号或改变一个电路的动作,示波器将显示实际信号的一个畸变的状态。其结果当然会导致出错或误导用户的测量结果。 因此,探头是示波器测量链的第一个链环,

[测试测量]

光电轴角编码器的细分误差快速测量系统

引 言 光电轴角编码器,又称光电角位置传感器,是一种集光、机、电为一体的精密数字测角装置,它把轴角信息转换成数字代码,与计算机和显示装置连接后可实现动态测量和实时控制。随着编码器在工业、国防、航天等部门的广泛应用,对编码器的技术指标提出了越来越高的要求。测角误差是编码器的重要技术指标,细分误差是测角误差的主要分量,细分误差的检定要求用精密的小角度测量仪器|仪表在严格的实验室条件下进行,且检测过程复杂、时间长。为了存编码器使用现场快速及时地检测出编码器的细分误差,研制了一种编码器的细分误差快速测量系统,将编码器精码的光电信号采集到计算机,进行谐波分析,计算出编码器的细分误差。 1数据采集系统 1.1 系统硬件

[测试测量]

基于蓝牙的汽车CAN网络信号无线测量系统

1 引言

汽车工作过程中,对各系统的运行参数的实时测量可方便地实现对汽车运行状态的分析与故障诊断。用传统的有线方式连接汽车诊断接口或检测传感器输出值的方法存在着布线和设备使用等方面的不方便。如果能把汽车各系统中的参数值无线、快速、准确地测量出来,利用功能强大的微机系统进行分析和处理将大大方便汽车运行状态的监控。本文提出并实现了一种利用单片机组成CAN系统,利用蓝牙无线传输技术对汽车运行数据进行采集与处理的方法。

随着汽车电子的发展,汽车内电子产品越来越多,汽车发动机、底盘和车身等电控系统中的电控单元数量不断增加,同时它们之间的通信也越来越重要。在汽车内利用网络技术,可大大提高系统之间信息传递的可靠性,同时可大大减少汽车线束

[嵌入式]

基于AVR单片机的轮胎模具内径测量系统设计

轮胎模具用于成型轮胎,其加工质量对轮胎的生产非常重要。为了生产出好的轮胎,必须对轮胎模具加工质量提出高的要求。传统的加工质量检测法主要是靠百分表,人为采集数据后分析得出加工质量报告。这种办法的局限性是需要操作者有一定的工作经验,而且取样过程人为控制,精度受到一定影响。近几年来,轮胎模具工业随着轮胎的大量需求而得到了快速发展,传统的检测方法不能满足市场需求。光栅尺是一种数字位移测量设备,测量范围可达几十米,测量精确在微米级;激光测距仪是一种非接触测量设备,可以对不规则表面的目标位移进行测量,但是测量距离较小。将大范同的光栅尺和非接触测量的激光测距仪结合起来就可以实现对不规则面的目标距离进行测量。将光栅尺读头与激光测距仪固定在机械

[单片机]

基于DSP/FPGA高精度测量系统中多电源可靠性设计

由于高精度测量系统工作频率高,数据处理量大,功耗也相对较高,而供电系统的好坏直接影响到系统的稳定性和系统的精度,所以设计高效率、高可靠性的供电系统具有极其重要的现实意义。本文主要叙述了一个实际高精度测量系统的电源设计。 1 DSP和FPGA的电源要求 系统采用Altera公司的Cyclone系列EPIC12型号FPGA和TI公司的TMS320C6713B型号DSP均需要两种电源 :外围I/O电压为3.3V及内核电压分别为1.5V和1.2V。因此必须考虑它们的配合问题:(1)在加电过程中,要保证内核先得到供电,外围I/O后得到供电,内核最晚也应该与周边I/O接口电源同时加电。否则可能会导致DSP和FPGA的输出端出现大电流

[电源管理]

基于ARM920T的嵌入式静力测量系统设计

本文介绍了一种基于单片机AT89C52的CAN总线分布式测控系统,主要阐述了系统的总体设计方案,以及控制模块和采集模块的软硬件设计,重点是系统中以单片机为核心的带有CAN总线接口的设计,解决现场各传感器得到的测量信号利用单片机进行存储和处理,然后通过与CAN控制器的通讯将信息发送到CAN总线上。 1 CAN总线网络的技术特点 用通讯数据块编码,可实现多主工作方式,数据收发方式灵活,可实现点对点、一点对多点及全局广播等多种传输方式;可将DCS结构中主机的常规测试与控制功能分散到各个智能节点,节点控制器把采集到的数据通过CAN适配器发送到总线,或者向总线申请数据,主机便从原来繁重的底层设备监控任

[模拟电子]

小广播

热门活动

换一批

更多

最新测试测量文章

更多精选电路图

更多热门文章

更多每日新闻

- PC产业驶入创新超车道,英特尔蓉城撬动AI新引擎

- 与产业聚力共赢,英特尔举行新质生产力技术生态大会

- “新”享5G-A万兆网络前沿体验 高通携手产业伙伴亮相第二届链博会

- 英飞凌推出符合ASIL-D标准的新型汽车制动系统和电动助力转向系统三相栅极驱动器 IC

- 南芯科技推出80V升降压转换器,持续深耕工业储能市场

- 法雷奥与罗姆联合开发新一代功率电子领域

- 贸泽电子开售能为电动汽车牵引逆变器提供可扩展性能的 英飞凌HybridPACK Drive G2模块

- 德州仪器新型 MCU 可实现边缘 AI 和先进的实时控制, 提高系统效率、安全性和可持续性

- 瑞萨推出高性能四核应用处理器, 增强工业以太网与多轴电机控制解决方案阵容

- 研华全新模块化电脑SOM-6833助力5G路测设备升级

更多往期活动

厂商技术中心

现代检测技术 第二版 (周杏鹏 仇国富)

现代检测技术 第二版 (周杏鹏 仇国富) 硬件架构艺术:数字电路的设计方法与技术

硬件架构艺术:数字电路的设计方法与技术

京公网安备 11010802033920号

京公网安备 11010802033920号