摘要:介绍一种基于LabVIEW与力控组态设计开发的由计算机软件的模糊变频自动加药监控系统。具体介绍了系统的硬件结构、控制算术及LabVIEW与力控组态软件的通信方式。该系统已在电厂中成功使用,从而完善了火电厂水汽在线监控系统。

关键词:加药系统 模糊控制 LabVIEW 组态软件

长期以来电厂一直采用人工分析汽水品质,并通过人工调节加约量来进行水质的调节。人工操作由于操作有间隔,难以实现连续控制,而且人工操作方式又与化学分析人员的熟练程度、化验技术和经验息息相关。随着高参数、大容量机组的迅速发展及电厂管理水平的不断提高,人们对发电机组汽车指标的分析及加药系统的自动控制提出了更高的要求。如要将参数送入伍 厂DCS网络或MIS管理系统,实现无人值守,传统火电厂的化学监督管理方法已经远远不能满足高运行质量的要求。再加上各个电厂对于人员编制进行限制,因而提高电厂化学车间自动化水平已成为一个迫切的要求。为改变这一现状,人们进行了很多尝试并取得了一定的效果。但由于被控对象的延迟时间长,干扰因素多,很容易造成系统不稳定,进而使得控制系统的设计变得很困难。针对这种情况,研究开发模糊变频自动加药监控系统,经现场应用,控制效果良好。

1 控制系统的组成

1.1 硬件组成

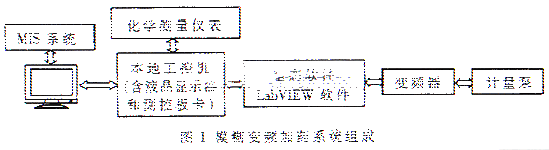

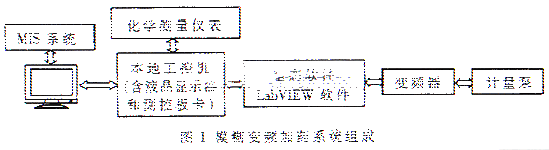

考虑到可靠性、运行速度和操作方便性等因素,选用PIII1G的工控机IPC作为系统主机。同时为方便管理人员的操作,采用了触模式屏幕设计,同时采用RS485转换器进行数据通信。根据现场情况选用了iG5系列变频器、PC7486数据采集卡,并配以计量泵、化学测量仪表等,从而组成了完整的控制系统。模糊变频加药系统组成框图如图1所示。

1.2 系统软件

系统软件平台采用Windows2000,选用力控组态软件Forcecontrol 2.6WWW版开发监控和数据采集软件(SCADA)、图形界面(GUI)以及建立分布式实时数据库(DB),并通过Web发布数据。在控制算法上,采用美国NI公司推出的图形化编程软件LabVIEW提供的模糊逻辑工具箱构建模糊控制器,并通过与组态软件进行数据共享实现实时协调控制。

2 模糊控制算法的实现

一般情况下,人们用一阶惯性环节加纯延心迟来表示电厂给水加药过程。但由于系统存在放大的时滞性,且干扰因素多,常规的PID算法不易得到理想的控制效果。为此提出了将模糊控制应用于变频加药控制系统的设计方案。

2.1 LabVIEW模糊逻辑工具箱简介

美国NI公司推出的LabVIEW语言是一个开放的开发环境,使用图标代替文本代码合建应用程序。它拥有大量的与其它应用程序进行通信的VI库,通过ActiveX、DDE和SQL连接其它Windows应用程序,从而集成为用户的应用程序。LabVIEW提供的模糊逻辑工具箱主要用于在工业过程控制及专家系统中设计基于规则的模糊控制器。它由以下四个子控制器VI组成:(1)模糊逻辑控制器VI。它提供友好的人机交互界面,由模糊隶属函数编辑器、模糊规则库编辑器和输入输出性能测试三部分组成。隶属函数编辑器提供了一个友好的人机交互环境,用来设计和修改模糊推理系统中各语言变量对奕的隶属函数的相关参数,如隶属函数形状、范围、论域大小等。规则库编辑器将输入的各语言变量自动匹配,设计时只需选择相应的输出语言变量和权值,就可建立基于“IF…THEN…”格式的规则库。设计者可以进行输入输出性能测试,观察指定输入条件下所用的规则和最终的输出结果。(2)加载模糊控制器VI。通过该控制器将存于扩展名为.fc的文件中的所有模糊控制器参数加载到模糊控制器VI中。(3)模糊控制器VI。它可以将设计好的模糊控制器作为一个功能模块添加到LabVIEW框图程序中。每个控制器的输入量最多为四个,输出量为一个。(4)测试模糊控制器VI。它用于测试模糊控制器的基性能。

2.2 模糊控制器的设计

下面以给水加氨为例说明模糊控制器的设计及实现。现场控制系统通过在线仪表采集给水的pH值,经过处理后得到模糊控制器的输入语言偏差E和偏差变化率ΔE。偏差E=PV-SP,偏差变化率ΔE=(En-En-1)/T,其中SP为设定值,PV为过程测量值,T为采样周期。国家标准中规定电厂给水的水质要求为:在无铜系统中,给水PH值控制指标一般为8.8~9.5;在有铜系统中, 给水PH值控制指标一般为8.8~9.2。因此控制系统的设计应遵循这一规定,也就是当pH值在这个范围内变化时,模糊控制器不输出信号到变频器,加药泵按原工作状态运行。例如,根据现场情况本系统选用前一标准,设计中以pH的设定值SP为9.15。这样,当偏差变化率ΔE=0、偏差E在区间[-0.3,0.3]内变化时,模糊控制器的输出为0,不用调节加药泵。这样可以减小模糊控制器输出稳态误差的影响。

经过对被控对象特性的分析及征求专家和操作人员的意见后,运行模糊逻辑控制器VI,设置输入、输出变量的语言值和相应的隶属函数类型。在模糊规则编辑器中确定以“IF…THEN…”形式表示的模糊控制规则,并给每条规则设置适合的权值。根据加药控制系统的特点,在此选取重心法作为反模糊化方法。而后在性能分析器中验证控制规则是否完备、是否有规则冲突,以便对控制器的结构进行必要的修改和完善。根据控制系统的性能要求,对整个模糊控制器的输出特性进行测试。当测试完毕后,将设好的模糊控制器保存于数据文件pH.fc中。模糊控制器经过测试满足控制要求后,打开模糊控制器经过测试满足控制要求后,打开模糊器VI,将所有的数据(也就是pH.fc中保存的数据)设定为默认值,于是模糊控制器VI就可作为一个编译好的自动加药模糊控制模块投入使用了。

3 LabVIEW与组态软件的通信

力控组态软件Forcecontrol 2.6WWW版具有独立的实时数据库,能够提高系统的实时性,增强数据的处理能力,非常适合本系统数据处理量大的要求。如何实现LabVIEW与力控组态软件实时数据库间的数据传输,进而实现实时控制,成为评判本控制系统设计好坏的关键。

1.2 系统软件

系统软件平台采用Windows2000,选用力控组态软件Forcecontrol 2.6WWW版开发监控和数据采集软件(SCADA)、图形界面(GUI)以及建立分布式实时数据库(DB),并通过Web发布数据。在控制算法上,采用美国NI公司推出的图形化编程软件LabVIEW提供的模糊逻辑工具箱构建模糊控制器,并通过与组态软件进行数据共享实现实时协调控制。

2 模糊控制算法的实现

一般情况下,人们用一阶惯性环节加纯延心迟来表示电厂给水加药过程。但由于系统存在放大的时滞性,且干扰因素多,常规的PID算法不易得到理想的控制效果。为此提出了将模糊控制应用于变频加药控制系统的设计方案。

2.1 LabVIEW模糊逻辑工具箱简介

美国NI公司推出的LabVIEW语言是一个开放的开发环境,使用图标代替文本代码合建应用程序。它拥有大量的与其它应用程序进行通信的VI库,通过ActiveX、DDE和SQL连接其它Windows应用程序,从而集成为用户的应用程序。LabVIEW提供的模糊逻辑工具箱主要用于在工业过程控制及专家系统中设计基于规则的模糊控制器。它由以下四个子控制器VI组成:(1)模糊逻辑控制器VI。它提供友好的人机交互界面,由模糊隶属函数编辑器、模糊规则库编辑器和输入输出性能测试三部分组成。隶属函数编辑器提供了一个友好的人机交互环境,用来设计和修改模糊推理系统中各语言变量对奕的隶属函数的相关参数,如隶属函数形状、范围、论域大小等。规则库编辑器将输入的各语言变量自动匹配,设计时只需选择相应的输出语言变量和权值,就可建立基于“IF…THEN…”格式的规则库。设计者可以进行输入输出性能测试,观察指定输入条件下所用的规则和最终的输出结果。(2)加载模糊控制器VI。通过该控制器将存于扩展名为.fc的文件中的所有模糊控制器参数加载到模糊控制器VI中。(3)模糊控制器VI。它可以将设计好的模糊控制器作为一个功能模块添加到LabVIEW框图程序中。每个控制器的输入量最多为四个,输出量为一个。(4)测试模糊控制器VI。它用于测试模糊控制器的基性能。

2.2 模糊控制器的设计

下面以给水加氨为例说明模糊控制器的设计及实现。现场控制系统通过在线仪表采集给水的pH值,经过处理后得到模糊控制器的输入语言偏差E和偏差变化率ΔE。偏差E=PV-SP,偏差变化率ΔE=(En-En-1)/T,其中SP为设定值,PV为过程测量值,T为采样周期。国家标准中规定电厂给水的水质要求为:在无铜系统中,给水PH值控制指标一般为8.8~9.5;在有铜系统中, 给水PH值控制指标一般为8.8~9.2。因此控制系统的设计应遵循这一规定,也就是当pH值在这个范围内变化时,模糊控制器不输出信号到变频器,加药泵按原工作状态运行。例如,根据现场情况本系统选用前一标准,设计中以pH的设定值SP为9.15。这样,当偏差变化率ΔE=0、偏差E在区间[-0.3,0.3]内变化时,模糊控制器的输出为0,不用调节加药泵。这样可以减小模糊控制器输出稳态误差的影响。

经过对被控对象特性的分析及征求专家和操作人员的意见后,运行模糊逻辑控制器VI,设置输入、输出变量的语言值和相应的隶属函数类型。在模糊规则编辑器中确定以“IF…THEN…”形式表示的模糊控制规则,并给每条规则设置适合的权值。根据加药控制系统的特点,在此选取重心法作为反模糊化方法。而后在性能分析器中验证控制规则是否完备、是否有规则冲突,以便对控制器的结构进行必要的修改和完善。根据控制系统的性能要求,对整个模糊控制器的输出特性进行测试。当测试完毕后,将设好的模糊控制器保存于数据文件pH.fc中。模糊控制器经过测试满足控制要求后,打开模糊控制器经过测试满足控制要求后,打开模糊器VI,将所有的数据(也就是pH.fc中保存的数据)设定为默认值,于是模糊控制器VI就可作为一个编译好的自动加药模糊控制模块投入使用了。

3 LabVIEW与组态软件的通信

力控组态软件Forcecontrol 2.6WWW版具有独立的实时数据库,能够提高系统的实时性,增强数据的处理能力,非常适合本系统数据处理量大的要求。如何实现LabVIEW与力控组态软件实时数据库间的数据传输,进而实现实时控制,成为评判本控制系统设计好坏的关键。

3.1 DDE通信简介

DDE是动态数据交换的简称,指两个同时运行的程序之间通过DDE方式交换数据,彼此建立一种Client/Server关系。一旦Client和Server建立起了连接关系,则当Server中的数据发生变化时就会立刻通知Client。Windows操作系统中有一个专门协调DDE通信的DDEML程序(DDE管理库)。实际上Client和Server之间的多数会话并不是直达对方的,而是经由DDEML中转。

3.2 LabVIEW与组态软件的数据交换

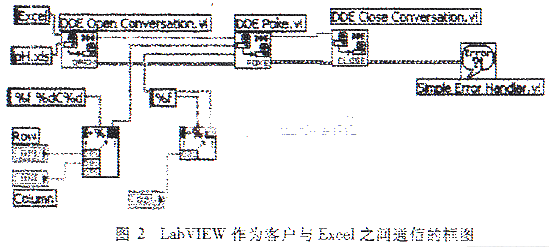

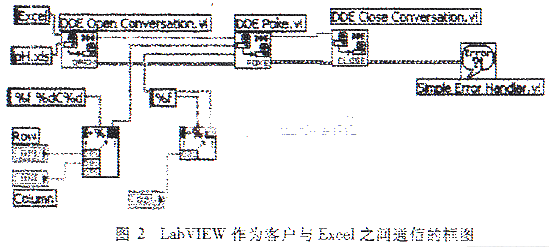

力控组态软件支持双向DDE标准通信方式,可以将数据转到关系数据库(如Excel)内供第三方软件直接访问,也可从关系数据库访问数据。由于LabVIEW也支持DDE标准的双向通信,因此两者可以方便地建立起DDE通信。在数据交换过程中,一方面可以将数据库作为DDE服务器,另一方面Excel也可以从数据库中访问数据并将数据传给LabVIEW控制程序,经程序验证数据的有效性后,马上调用LabVIEW程序处理数据得出输出值,然后南将输出值传给Excel。此时实时数据库作为DDE客户程序,从Excel中访问数据,将数据再传给变频器以控制加药泵的输出,从而实现实时动态控制。这样组态软件与LabVIEW就共同组成了一个应用程序,构成了一个实时的模糊变频自动加药控制系统。LabVIEW作为客户与Excel之间通信的框图如图2所示。经过实际应用表明,在LabVIEW环境下开发的火电厂模糊变频自动加药控制系统能够使水质长时间在规定范围内保持稳定。

模糊变频自动加药控制系统采用组态软件与LabVIEW协同工作的方法,大大提高了软件的开发及工作效率。其中,组态软件作为系统主控完成图形动态界面、报表报警的生成和历史趋势、实时趋势显示等工作。而LabVIEW完成控制算法的计算,它们通过DDE协议连接起来进行数据共享。这种结构使得控制算法与控制系统软件的开发得以分开进行,同时控制算法与控制系统软件又能有机地结合。

3.1 DDE通信简介

DDE是动态数据交换的简称,指两个同时运行的程序之间通过DDE方式交换数据,彼此建立一种Client/Server关系。一旦Client和Server建立起了连接关系,则当Server中的数据发生变化时就会立刻通知Client。Windows操作系统中有一个专门协调DDE通信的DDEML程序(DDE管理库)。实际上Client和Server之间的多数会话并不是直达对方的,而是经由DDEML中转。

3.2 LabVIEW与组态软件的数据交换

力控组态软件支持双向DDE标准通信方式,可以将数据转到关系数据库(如Excel)内供第三方软件直接访问,也可从关系数据库访问数据。由于LabVIEW也支持DDE标准的双向通信,因此两者可以方便地建立起DDE通信。在数据交换过程中,一方面可以将数据库作为DDE服务器,另一方面Excel也可以从数据库中访问数据并将数据传给LabVIEW控制程序,经程序验证数据的有效性后,马上调用LabVIEW程序处理数据得出输出值,然后南将输出值传给Excel。此时实时数据库作为DDE客户程序,从Excel中访问数据,将数据再传给变频器以控制加药泵的输出,从而实现实时动态控制。这样组态软件与LabVIEW就共同组成了一个应用程序,构成了一个实时的模糊变频自动加药控制系统。LabVIEW作为客户与Excel之间通信的框图如图2所示。经过实际应用表明,在LabVIEW环境下开发的火电厂模糊变频自动加药控制系统能够使水质长时间在规定范围内保持稳定。

模糊变频自动加药控制系统采用组态软件与LabVIEW协同工作的方法,大大提高了软件的开发及工作效率。其中,组态软件作为系统主控完成图形动态界面、报表报警的生成和历史趋势、实时趋势显示等工作。而LabVIEW完成控制算法的计算,它们通过DDE协议连接起来进行数据共享。这种结构使得控制算法与控制系统软件的开发得以分开进行,同时控制算法与控制系统软件又能有机地结合。

引用地址:模糊自动加药监控系统的开发与应用

1.2 系统软件

系统软件平台采用Windows2000,选用力控组态软件Forcecontrol 2.6WWW版开发监控和数据采集软件(SCADA)、图形界面(GUI)以及建立分布式实时数据库(DB),并通过Web发布数据。在控制算法上,采用美国NI公司推出的图形化编程软件LabVIEW提供的模糊逻辑工具箱构建模糊控制器,并通过与组态软件进行数据共享实现实时协调控制。

2 模糊控制算法的实现

一般情况下,人们用一阶惯性环节加纯延心迟来表示电厂给水加药过程。但由于系统存在放大的时滞性,且干扰因素多,常规的PID算法不易得到理想的控制效果。为此提出了将模糊控制应用于变频加药控制系统的设计方案。

2.1 LabVIEW模糊逻辑工具箱简介

美国NI公司推出的LabVIEW语言是一个开放的开发环境,使用图标代替文本代码合建应用程序。它拥有大量的与其它应用程序进行通信的VI库,通过ActiveX、DDE和SQL连接其它Windows应用程序,从而集成为用户的应用程序。LabVIEW提供的模糊逻辑工具箱主要用于在工业过程控制及专家系统中设计基于规则的模糊控制器。它由以下四个子控制器VI组成:(1)模糊逻辑控制器VI。它提供友好的人机交互界面,由模糊隶属函数编辑器、模糊规则库编辑器和输入输出性能测试三部分组成。隶属函数编辑器提供了一个友好的人机交互环境,用来设计和修改模糊推理系统中各语言变量对奕的隶属函数的相关参数,如隶属函数形状、范围、论域大小等。规则库编辑器将输入的各语言变量自动匹配,设计时只需选择相应的输出语言变量和权值,就可建立基于“IF…THEN…”格式的规则库。设计者可以进行输入输出性能测试,观察指定输入条件下所用的规则和最终的输出结果。(2)加载模糊控制器VI。通过该控制器将存于扩展名为.fc的文件中的所有模糊控制器参数加载到模糊控制器VI中。(3)模糊控制器VI。它可以将设计好的模糊控制器作为一个功能模块添加到LabVIEW框图程序中。每个控制器的输入量最多为四个,输出量为一个。(4)测试模糊控制器VI。它用于测试模糊控制器的基性能。

2.2 模糊控制器的设计

下面以给水加氨为例说明模糊控制器的设计及实现。现场控制系统通过在线仪表采集给水的pH值,经过处理后得到模糊控制器的输入语言偏差E和偏差变化率ΔE。偏差E=PV-SP,偏差变化率ΔE=(En-En-1)/T,其中SP为设定值,PV为过程测量值,T为采样周期。国家标准中规定电厂给水的水质要求为:在无铜系统中,给水PH值控制指标一般为8.8~9.5;在有铜系统中, 给水PH值控制指标一般为8.8~9.2。因此控制系统的设计应遵循这一规定,也就是当pH值在这个范围内变化时,模糊控制器不输出信号到变频器,加药泵按原工作状态运行。例如,根据现场情况本系统选用前一标准,设计中以pH的设定值SP为9.15。这样,当偏差变化率ΔE=0、偏差E在区间[-0.3,0.3]内变化时,模糊控制器的输出为0,不用调节加药泵。这样可以减小模糊控制器输出稳态误差的影响。

经过对被控对象特性的分析及征求专家和操作人员的意见后,运行模糊逻辑控制器VI,设置输入、输出变量的语言值和相应的隶属函数类型。在模糊规则编辑器中确定以“IF…THEN…”形式表示的模糊控制规则,并给每条规则设置适合的权值。根据加药控制系统的特点,在此选取重心法作为反模糊化方法。而后在性能分析器中验证控制规则是否完备、是否有规则冲突,以便对控制器的结构进行必要的修改和完善。根据控制系统的性能要求,对整个模糊控制器的输出特性进行测试。当测试完毕后,将设好的模糊控制器保存于数据文件pH.fc中。模糊控制器经过测试满足控制要求后,打开模糊控制器经过测试满足控制要求后,打开模糊器VI,将所有的数据(也就是pH.fc中保存的数据)设定为默认值,于是模糊控制器VI就可作为一个编译好的自动加药模糊控制模块投入使用了。

3 LabVIEW与组态软件的通信

力控组态软件Forcecontrol 2.6WWW版具有独立的实时数据库,能够提高系统的实时性,增强数据的处理能力,非常适合本系统数据处理量大的要求。如何实现LabVIEW与力控组态软件实时数据库间的数据传输,进而实现实时控制,成为评判本控制系统设计好坏的关键。

1.2 系统软件

系统软件平台采用Windows2000,选用力控组态软件Forcecontrol 2.6WWW版开发监控和数据采集软件(SCADA)、图形界面(GUI)以及建立分布式实时数据库(DB),并通过Web发布数据。在控制算法上,采用美国NI公司推出的图形化编程软件LabVIEW提供的模糊逻辑工具箱构建模糊控制器,并通过与组态软件进行数据共享实现实时协调控制。

2 模糊控制算法的实现

一般情况下,人们用一阶惯性环节加纯延心迟来表示电厂给水加药过程。但由于系统存在放大的时滞性,且干扰因素多,常规的PID算法不易得到理想的控制效果。为此提出了将模糊控制应用于变频加药控制系统的设计方案。

2.1 LabVIEW模糊逻辑工具箱简介

美国NI公司推出的LabVIEW语言是一个开放的开发环境,使用图标代替文本代码合建应用程序。它拥有大量的与其它应用程序进行通信的VI库,通过ActiveX、DDE和SQL连接其它Windows应用程序,从而集成为用户的应用程序。LabVIEW提供的模糊逻辑工具箱主要用于在工业过程控制及专家系统中设计基于规则的模糊控制器。它由以下四个子控制器VI组成:(1)模糊逻辑控制器VI。它提供友好的人机交互界面,由模糊隶属函数编辑器、模糊规则库编辑器和输入输出性能测试三部分组成。隶属函数编辑器提供了一个友好的人机交互环境,用来设计和修改模糊推理系统中各语言变量对奕的隶属函数的相关参数,如隶属函数形状、范围、论域大小等。规则库编辑器将输入的各语言变量自动匹配,设计时只需选择相应的输出语言变量和权值,就可建立基于“IF…THEN…”格式的规则库。设计者可以进行输入输出性能测试,观察指定输入条件下所用的规则和最终的输出结果。(2)加载模糊控制器VI。通过该控制器将存于扩展名为.fc的文件中的所有模糊控制器参数加载到模糊控制器VI中。(3)模糊控制器VI。它可以将设计好的模糊控制器作为一个功能模块添加到LabVIEW框图程序中。每个控制器的输入量最多为四个,输出量为一个。(4)测试模糊控制器VI。它用于测试模糊控制器的基性能。

2.2 模糊控制器的设计

下面以给水加氨为例说明模糊控制器的设计及实现。现场控制系统通过在线仪表采集给水的pH值,经过处理后得到模糊控制器的输入语言偏差E和偏差变化率ΔE。偏差E=PV-SP,偏差变化率ΔE=(En-En-1)/T,其中SP为设定值,PV为过程测量值,T为采样周期。国家标准中规定电厂给水的水质要求为:在无铜系统中,给水PH值控制指标一般为8.8~9.5;在有铜系统中, 给水PH值控制指标一般为8.8~9.2。因此控制系统的设计应遵循这一规定,也就是当pH值在这个范围内变化时,模糊控制器不输出信号到变频器,加药泵按原工作状态运行。例如,根据现场情况本系统选用前一标准,设计中以pH的设定值SP为9.15。这样,当偏差变化率ΔE=0、偏差E在区间[-0.3,0.3]内变化时,模糊控制器的输出为0,不用调节加药泵。这样可以减小模糊控制器输出稳态误差的影响。

经过对被控对象特性的分析及征求专家和操作人员的意见后,运行模糊逻辑控制器VI,设置输入、输出变量的语言值和相应的隶属函数类型。在模糊规则编辑器中确定以“IF…THEN…”形式表示的模糊控制规则,并给每条规则设置适合的权值。根据加药控制系统的特点,在此选取重心法作为反模糊化方法。而后在性能分析器中验证控制规则是否完备、是否有规则冲突,以便对控制器的结构进行必要的修改和完善。根据控制系统的性能要求,对整个模糊控制器的输出特性进行测试。当测试完毕后,将设好的模糊控制器保存于数据文件pH.fc中。模糊控制器经过测试满足控制要求后,打开模糊控制器经过测试满足控制要求后,打开模糊器VI,将所有的数据(也就是pH.fc中保存的数据)设定为默认值,于是模糊控制器VI就可作为一个编译好的自动加药模糊控制模块投入使用了。

3 LabVIEW与组态软件的通信

力控组态软件Forcecontrol 2.6WWW版具有独立的实时数据库,能够提高系统的实时性,增强数据的处理能力,非常适合本系统数据处理量大的要求。如何实现LabVIEW与力控组态软件实时数据库间的数据传输,进而实现实时控制,成为评判本控制系统设计好坏的关键。

3.1 DDE通信简介

DDE是动态数据交换的简称,指两个同时运行的程序之间通过DDE方式交换数据,彼此建立一种Client/Server关系。一旦Client和Server建立起了连接关系,则当Server中的数据发生变化时就会立刻通知Client。Windows操作系统中有一个专门协调DDE通信的DDEML程序(DDE管理库)。实际上Client和Server之间的多数会话并不是直达对方的,而是经由DDEML中转。

3.2 LabVIEW与组态软件的数据交换

力控组态软件支持双向DDE标准通信方式,可以将数据转到关系数据库(如Excel)内供第三方软件直接访问,也可从关系数据库访问数据。由于LabVIEW也支持DDE标准的双向通信,因此两者可以方便地建立起DDE通信。在数据交换过程中,一方面可以将数据库作为DDE服务器,另一方面Excel也可以从数据库中访问数据并将数据传给LabVIEW控制程序,经程序验证数据的有效性后,马上调用LabVIEW程序处理数据得出输出值,然后南将输出值传给Excel。此时实时数据库作为DDE客户程序,从Excel中访问数据,将数据再传给变频器以控制加药泵的输出,从而实现实时动态控制。这样组态软件与LabVIEW就共同组成了一个应用程序,构成了一个实时的模糊变频自动加药控制系统。LabVIEW作为客户与Excel之间通信的框图如图2所示。经过实际应用表明,在LabVIEW环境下开发的火电厂模糊变频自动加药控制系统能够使水质长时间在规定范围内保持稳定。

模糊变频自动加药控制系统采用组态软件与LabVIEW协同工作的方法,大大提高了软件的开发及工作效率。其中,组态软件作为系统主控完成图形动态界面、报表报警的生成和历史趋势、实时趋势显示等工作。而LabVIEW完成控制算法的计算,它们通过DDE协议连接起来进行数据共享。这种结构使得控制算法与控制系统软件的开发得以分开进行,同时控制算法与控制系统软件又能有机地结合。

3.1 DDE通信简介

DDE是动态数据交换的简称,指两个同时运行的程序之间通过DDE方式交换数据,彼此建立一种Client/Server关系。一旦Client和Server建立起了连接关系,则当Server中的数据发生变化时就会立刻通知Client。Windows操作系统中有一个专门协调DDE通信的DDEML程序(DDE管理库)。实际上Client和Server之间的多数会话并不是直达对方的,而是经由DDEML中转。

3.2 LabVIEW与组态软件的数据交换

力控组态软件支持双向DDE标准通信方式,可以将数据转到关系数据库(如Excel)内供第三方软件直接访问,也可从关系数据库访问数据。由于LabVIEW也支持DDE标准的双向通信,因此两者可以方便地建立起DDE通信。在数据交换过程中,一方面可以将数据库作为DDE服务器,另一方面Excel也可以从数据库中访问数据并将数据传给LabVIEW控制程序,经程序验证数据的有效性后,马上调用LabVIEW程序处理数据得出输出值,然后南将输出值传给Excel。此时实时数据库作为DDE客户程序,从Excel中访问数据,将数据再传给变频器以控制加药泵的输出,从而实现实时动态控制。这样组态软件与LabVIEW就共同组成了一个应用程序,构成了一个实时的模糊变频自动加药控制系统。LabVIEW作为客户与Excel之间通信的框图如图2所示。经过实际应用表明,在LabVIEW环境下开发的火电厂模糊变频自动加药控制系统能够使水质长时间在规定范围内保持稳定。

模糊变频自动加药控制系统采用组态软件与LabVIEW协同工作的方法,大大提高了软件的开发及工作效率。其中,组态软件作为系统主控完成图形动态界面、报表报警的生成和历史趋势、实时趋势显示等工作。而LabVIEW完成控制算法的计算,它们通过DDE协议连接起来进行数据共享。这种结构使得控制算法与控制系统软件的开发得以分开进行,同时控制算法与控制系统软件又能有机地结合。

上一篇:可为汽车电子系统提供网络联系的灵活平台

下一篇:基于嵌入式控制器的电站废水处理的控制系统

- 热门资源推荐

- 热门放大器推荐

Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用 LM139FH

LM139FH

京公网安备 11010802033920号

京公网安备 11010802033920号