0引言

1 电路设计

该DC/DC变换器在原理上采用双管推挽拓扑+两路串联设计技术,每路承担100 W的输出功率。由于是两路串联,故只要保证每路输出电压一样,就可使每路输出功率一样,从而避免了并联技术所要采取的均流技术等复杂措施。每路电路则采用脉宽调制(PWM)控制技术,并通过推挽功率变换,变压器耦合传输,再经整流、滤波后得到相应的输出电压,最后经光耦的反馈来调整脉冲导通时间,从而得到精确的输出电压。

该变换器的电路原理框图如图1所示。每路电路均由输入滤波电路、推挽式功率转换电路、高频变压器、输出整流滤波电路组成。推挽电路由于结构简单,变压器工作在磁滞回线I、Ⅲ象限,且工作中没有直流分量,不易饱和。相对于有直流分量的单端电路而言,在传递同等功率时,变压器的尺寸要相对小些。输出全波整流后,脉冲频率将提高一倍,因此,滤波电容可以减小,以有利于小型化。主电路经整流滤波后的信号经过采样与精密基准比较放大后,其误差信号通过光耦反馈给脉宽调制器,以调制其驱动信号脉冲宽度,从而控制功率开关管的通断时间,最终实现输出电压的稳定。系统中的辅助电源主要提供PWM控制器的工作电压。

[page]

[page]

2工艺设计

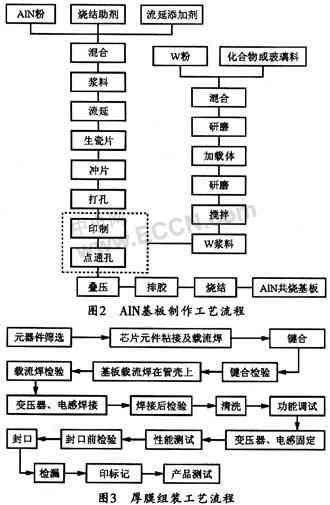

该变换器可采用AIN高温共烧基板制造工艺及厚膜成膜、厚膜组装工艺制造。图2所示是AIN高温共烧基板制造工艺流程图,其组装工艺流程如图3所示。

成膜工艺流程如下:

1基片处理→2掩模制版→3金导体印制→4烘干烧成→5介质印制→6烘干烧成→7PdAg导体印制→8烘干烧成→9电阻印制→10烘干烧成→11玻璃印制→12烘干烧成→13金属化印制→14烘干烧成→15激光调阻→16成膜专检。

3关键技术问题

3.1方案设计问题

由于此电路要求输出功率高达200 W,因此,总体方案的选择尤为重要。从理论上讲,实现200 W的DC/DC变换器输出有三种可行方案:一是单路输出,二是两路并联输出,三是两路串联输出。第一种方案线路最为简单,但要求变压器应有200 W以上的传输功率,经过计算,至少要选用φ2213的磁罐,这样,加上底板厚度2.5 mm、盖板0.5 mm、变压器粘接膜厚以及变压器和上盖板之间的间距至少要保留0.5 mm以上,其总高度已超过16.5 mm,而设计要求的最大高度为15mm。第二种方案为VICOR公司采用的N+1方案,但由于电路启动或工作时电流分配不均匀易造成电路损坏,所以采用这种方案一般要应用均流技术,这样将增加电路的复杂程度,也延长了研制周期。考虑到此电路的输出电压较高(28.5 V),第三种方案应是实现本电路的最佳方案,因为采用串联技术只要每路输出电压一样就可保证输出功率一样,这样可避免输出功率的不均匀,而输出电压一样只要通过功能调就可保证。由于电路总的输出电压为28.5 V。每路的输出电压有14 V多,因而不必担心因电压过低而影响效率。DC/DC变换器输出功率大于100 W的技术已经成熟。因此,无论从方案的可行性.还是从实施的进度来讲,第三种方案都是实现本课题的最佳方案。[page]

3.2电路设计问题

(1)线路的优化

设计时,可先用计算机软件仿真出最佳工作频率、变压器参数和关键电感电容的参数。对DC/DC电源而言,高频变压器的设计是首先要考虑的关键内容,而变压器设计的核心则是其初级和次级线圈匝数的确定。设计时,可采用以下公式来计算初级和次级线圈匝数:

式中,Np为初级线圈匝数,Vp为加在变压器初级的电压,f为变压器的开关频率,Bmax是最大磁通密度,Ae为磁芯有效截面积(cm2)。事实上,如果不考虑肖特基二级极管上的压降,则次级线圈匝数为:

其中,VO为输出电压,δmax是脉冲导通最大占空比,Vin min是输入电压最小值。

经过计算得到变压器初、次级线圈匝数的理论值后,可再经过试验以进行效验。为了减小漏感影响,此电路的设计采用初级和次级漆包线相互交叉绕制的方法。为了减少趋肤效应造成的损耗,变压器采用多线并绕的方法。

(2)元器件的设计

选取高品质的元器件(如日本TDK磁罐、低损耗的VMOS开关管、肖特基二极管等)可降低每一个关键环节的功率损耗。输入、输出滤波电路应采用可靠性较高的片式独石电容作为滤波电容,应避免钽电容在高温功率老化时容易出现的失效,有效提高电路的可靠性。

(3)平面转换设计

版图设计时,流过大电流回路的导带应尽量短、粗且靠近引脚,并应采用两次印刷,加厚导带层,以减小导带电阻,降低损耗。功率管上压焊的铝丝应选用300μm的材料,输入和输出电容端头的钯银焊区上应镀一层锡,变压器的漆包线尽可能地粗或用多股细线。[page]

(4)热设计

(5)低温启动和高温自激问题的解决 由于本课题研究的DC/DC变换器的输出功率高达200W以上,输出电流在7 A以上,电路内部的电流变换率和电压变换率很大,元器件承受的应力也很大,因此,DC/DC变换器很容易处于不稳定状态,因而必须小心地设计电路的补偿网络。开关电源是一个闭环自动稳定系统,误差放大、补偿网络都是带负反馈的误差放大器,因此,补偿网络的设计显得尤为重要。在本课题的研制过程中,低温启动和高温自激曾长时间困扰着课题组,低温启动的不确定性,更增加了解决的难度。最终,课题组通过选择补偿网络的每一个元器件的参数,精心设计并反复试验,从而攻克了这两个难题,保证了DC/DC变换器稳定地工作。[page]

3.3工艺设计问题

由于此电路是大功率混合集成电路,输出功率高达200 W,电路内部功耗高达30 W,采用常规的工艺已不能满足要求,故应寻求新材料,并采用新工艺。

基于以上原因,本课题组决定选用ALN基片作为大功率器件的基板,并把功耗较大的VMOS管、肖特基二极管分布在ALN基板上。为防止基片过大冲击造成损坏,制作时特设计了四块基板(两块ALN基片和两块Al2O3基片)。

本课题标准规定漏气率需≤1×10-2Pa.cm3/s,经过综合考虑和对比试验,发现采用陶瓷绝缘子密封的抗折强度、抗压强度和抗拉强度等指标均优于玻璃绝缘子,故采用陶瓷绝缘子密封。

4结束语

该DC/DC变换器的输出功率高达200 W,外形尺寸为120.8 mm×76 min×15.5 mm,是国内迄今为止研制的最大功率和最大体积混合集成电源。由于采用了MCM技术和DC/DC变换器技术的结合,因而在客观上拓宽了DC/DC变换器的大功率输出范围,并为混合集成DC/DC变换器实现更大功率提供了可能性。

上一篇:带跳周期模式的高效升压DC/DC变换器

下一篇:LLC型串并联谐振变换器参数分析与运用

推荐阅读最新更新时间:2023-10-18 14:44

Vishay线上图书馆

- 选型-汽车级表面贴装和通孔超快整流器

- 你知道吗?DC-LINK电容在高湿条件下具有高度稳定性

- microBUCK和microBRICK直流/直流稳压器解决方案

- SOP-4小型封装光伏MOSFET驱动器VOMDA1271

- 使用薄膜、大功率、背接触式电阻的优势

- SQJQ140E车规级N沟道40V MOSFET

西电-印刷电路板(PCB)设计指南_1-99

西电-印刷电路板(PCB)设计指南_1-99 光储充系统三电平变换器优化调控策略研究

光储充系统三电平变换器优化调控策略研究 Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号