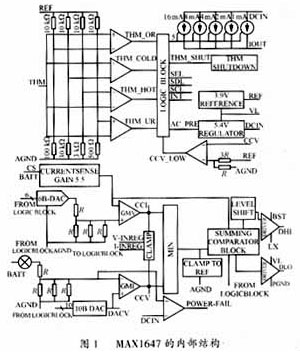

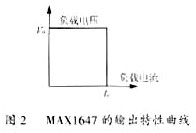

在MAX1647的电压调整环中,通过SMBUS总线,经内部10位DAC设置预置电压,负载电压与预置电压通过GMV误差放大器进行比较放大后的误差信号输出到CCV端口,然后送到一个由二选一电路组成的恒流/恒压自动转换电路的一个端子上,其中由CCV端口输出的误差信号由内部钳位电路限制在1/4到3/4参考电压之间的;与电压调整环工作原理相类似,被钳位的电流误差信号由CCI端口送到自动转换电路的另一个端子上;利用PWM控制器,把电压/电流误差信号转换为脉宽调制信号,用以驱动两个N沟道MOSFET管,经同步整流、滤波器滤波后,得到所需的输出信号。 MAX1647的输出特性曲线如图2所示,当输出电压小于预置电压V0时,电流调整环发挥作用,输出是恒流模式;当负载的电压到达预置电压V0以后,电流调整环停止作用,电压调整环开始工作,这时输出为恒压模式。恒流模式时,CCV端口输出的电压误差信号被钳位在CCI端口最小电压值80mV以上,这样即可防止更新预置电流值时负载电流溢出,又可防止从恒流模式转换为恒压模式时,出现过冲电现象。在恒压模式时,钳位电路也可起到相类似的作用。

在MAX1647的电压调整环中,通过SMBUS总线,经内部10位DAC设置预置电压,负载电压与预置电压通过GMV误差放大器进行比较放大后的误差信号输出到CCV端口,然后送到一个由二选一电路组成的恒流/恒压自动转换电路的一个端子上,其中由CCV端口输出的误差信号由内部钳位电路限制在1/4到3/4参考电压之间的;与电压调整环工作原理相类似,被钳位的电流误差信号由CCI端口送到自动转换电路的另一个端子上;利用PWM控制器,把电压/电流误差信号转换为脉宽调制信号,用以驱动两个N沟道MOSFET管,经同步整流、滤波器滤波后,得到所需的输出信号。 MAX1647的输出特性曲线如图2所示,当输出电压小于预置电压V0时,电流调整环发挥作用,输出是恒流模式;当负载的电压到达预置电压V0以后,电流调整环停止作用,电压调整环开始工作,这时输出为恒压模式。恒流模式时,CCV端口输出的电压误差信号被钳位在CCI端口最小电压值80mV以上,这样即可防止更新预置电流值时负载电流溢出,又可防止从恒流模式转换为恒压模式时,出现过冲电现象。在恒压模式时,钳位电路也可起到相类似的作用。  [b]3 激光器电源的设计 [/b]根据实际需要设计的激光器电源输出为60A/150V,恒流、恒压及相互之间能自动转换。 [b]3.1 整体电路设计 [/b]整体电路设计框图如图3所示。

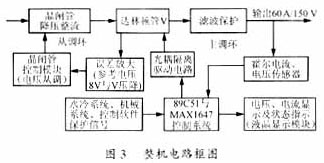

[b]3 激光器电源的设计 [/b]根据实际需要设计的激光器电源输出为60A/150V,恒流、恒压及相互之间能自动转换。 [b]3.1 整体电路设计 [/b]整体电路设计框图如图3所示。  MAX1647电源管理芯片是整个系统的控制核心部分,它完成恒流、恒压及相互之间自动转换的功能。但MAX1647的最大输出4A,不足以达到设计要求,因此,把MAX1647的输出信号经由达林顿管组成的改进型线性主电路,进行电流、电压放大。在线性主电路中,由达林顿管、霍尔电流/电压传感器、MAX1647、及光耦隔离一起构成了电流主调环,保证恒流、恒压功能。同时增加了由达林顿管、误差电压放大、晶闸管控制模块、晶闸管降压整流构成的电压从调环,它把达林顿管压降与参考电压进行比较放大,以控制晶闸管触发模块,使达林顿管压降保持在参考电压附近,大大地降低了达林顿管上的功耗,使电源整体输出稳定性、效率等有显著的提高;利用单片机实现电源与机械传动部分、水冷系统部分以及计算机软件控制部分的有机结合;利用高性能的霍尔电流、电压传感器实现对输出电流、电压的实时检测;液晶显示模块实时显示输出电压、电流和有关状态;整个电路通过光耦和传感器实现隔离。 [b]3.2 利用89C51对MAX1647进行设置 [/b]89C51通过SMBUS的READ WORD和WRITE WORD协议与MAX1647进行双向通信,实现参数的设置。图4为SMBUS总线访问时序图。

MAX1647电源管理芯片是整个系统的控制核心部分,它完成恒流、恒压及相互之间自动转换的功能。但MAX1647的最大输出4A,不足以达到设计要求,因此,把MAX1647的输出信号经由达林顿管组成的改进型线性主电路,进行电流、电压放大。在线性主电路中,由达林顿管、霍尔电流/电压传感器、MAX1647、及光耦隔离一起构成了电流主调环,保证恒流、恒压功能。同时增加了由达林顿管、误差电压放大、晶闸管控制模块、晶闸管降压整流构成的电压从调环,它把达林顿管压降与参考电压进行比较放大,以控制晶闸管触发模块,使达林顿管压降保持在参考电压附近,大大地降低了达林顿管上的功耗,使电源整体输出稳定性、效率等有显著的提高;利用单片机实现电源与机械传动部分、水冷系统部分以及计算机软件控制部分的有机结合;利用高性能的霍尔电流、电压传感器实现对输出电流、电压的实时检测;液晶显示模块实时显示输出电压、电流和有关状态;整个电路通过光耦和传感器实现隔离。 [b]3.2 利用89C51对MAX1647进行设置 [/b]89C51通过SMBUS的READ WORD和WRITE WORD协议与MAX1647进行双向通信,实现参数的设置。图4为SMBUS总线访问时序图。  从图4可见:89C51与MAX1647通信的开始条件是SDA端口为下降沿,同时SCL端口为高电平;MAX1647的WRITE-WORD协议为0b00010010(0b表示二进制),或者可表示为0x12(0x表示十六进制);READ-WORD协议则可表示为0b00010011或者0x13。 另外,CMD0~CMD7代表具体的命令,D0~D15表示数据位。几个常用的WRITE-WORD协议命令:ChargerMode()命令,命令代码为0x12,主要用于清零和复位;ChargingVolage()命令,命令代码为0x15,主要用于电压预置;ChargingCurrent()命令,主要用于电流预置,命令代码为0x14,即CMD7~CMD0的数据为00010100,16位二进制数值由D15~D0组成表示Io的电流值,单位为mA。当端子SEL与AGND短接时,电流Io的最大预置值为1.023A;如果让端子SEL悬空,则Io的最大预置值为2.047A;当端子SEL与VL短接,则Io的最大预置值为4.095A。MAX1647提供两个电流源给负载供电:一个来自内部的线性电流源IOUT,一个是开关电路提供的电流。IOUT提供1mA~31mA的电流(步长为1mA)。例如,当Io最大预置值为4.095A时,数据位D11~D6对应为6位电流预置DAC的DA5~DA0位;数据位D4~D0对应输出电流IOUT的I4~I0,表示IOUT线性电流源二进调整数。注意任何时候DAC位被置位,线性电流源被调整至满幅(31mA)。AlarmWarning()命令,命令代码为0x16,主要用于保护设置;ChargerStatus()命令,命令代码为0x13,主要用于返回温度传感器以及MAX1647的内部信息,这些信息暂存D15~D0位中。 为了满足SMBUS的通信规则,用单片机P1口的其中两位分别模拟数据信号SDA和时钟信号SCL,89C51的P1.1口与MAX1647的SCL端子连接,P1.0口与MAX1647的SDA端子连接。电路如图5所示,其中:高频电感L1用粉末铁心,外加粗线线圈绕制而成。 [b]4 实验结果 [/b]利用该电路结构,开发9kW半导体激光二极管电源。选用的主要元器件如下:霍尔传感器选用北京莱姆公司生产的电压电流传感器,具有高灵敏度、优良的线性度、极快的响应速度;晶闸管触发模块采用山东威海生产的内部带光电隔离的SCR-JKSK,它的调整性能较好,同时为保证三相平衡,应采用每相单独调整;达林顿管选用东芝公司的MG75G2YL1A,在应用时注意其电流放大倍数小于20,故应保证驱动电路能提供满足需要的驱动电流。另外,为了判定故障原因,利用液晶显示模块实现显示电源状态。

从图4可见:89C51与MAX1647通信的开始条件是SDA端口为下降沿,同时SCL端口为高电平;MAX1647的WRITE-WORD协议为0b00010010(0b表示二进制),或者可表示为0x12(0x表示十六进制);READ-WORD协议则可表示为0b00010011或者0x13。 另外,CMD0~CMD7代表具体的命令,D0~D15表示数据位。几个常用的WRITE-WORD协议命令:ChargerMode()命令,命令代码为0x12,主要用于清零和复位;ChargingVolage()命令,命令代码为0x15,主要用于电压预置;ChargingCurrent()命令,主要用于电流预置,命令代码为0x14,即CMD7~CMD0的数据为00010100,16位二进制数值由D15~D0组成表示Io的电流值,单位为mA。当端子SEL与AGND短接时,电流Io的最大预置值为1.023A;如果让端子SEL悬空,则Io的最大预置值为2.047A;当端子SEL与VL短接,则Io的最大预置值为4.095A。MAX1647提供两个电流源给负载供电:一个来自内部的线性电流源IOUT,一个是开关电路提供的电流。IOUT提供1mA~31mA的电流(步长为1mA)。例如,当Io最大预置值为4.095A时,数据位D11~D6对应为6位电流预置DAC的DA5~DA0位;数据位D4~D0对应输出电流IOUT的I4~I0,表示IOUT线性电流源二进调整数。注意任何时候DAC位被置位,线性电流源被调整至满幅(31mA)。AlarmWarning()命令,命令代码为0x16,主要用于保护设置;ChargerStatus()命令,命令代码为0x13,主要用于返回温度传感器以及MAX1647的内部信息,这些信息暂存D15~D0位中。 为了满足SMBUS的通信规则,用单片机P1口的其中两位分别模拟数据信号SDA和时钟信号SCL,89C51的P1.1口与MAX1647的SCL端子连接,P1.0口与MAX1647的SDA端子连接。电路如图5所示,其中:高频电感L1用粉末铁心,外加粗线线圈绕制而成。 [b]4 实验结果 [/b]利用该电路结构,开发9kW半导体激光二极管电源。选用的主要元器件如下:霍尔传感器选用北京莱姆公司生产的电压电流传感器,具有高灵敏度、优良的线性度、极快的响应速度;晶闸管触发模块采用山东威海生产的内部带光电隔离的SCR-JKSK,它的调整性能较好,同时为保证三相平衡,应采用每相单独调整;达林顿管选用东芝公司的MG75G2YL1A,在应用时注意其电流放大倍数小于20,故应保证驱动电路能提供满足需要的驱动电流。另外,为了判定故障原因,利用液晶显示模块实现显示电源状态。  采用PM300仪器测试装置性能指标为:输入3相380V,输出0~160V,0.5~60A,恒压、恒流,并且相互之间能实现无扰自动转换,效率为88.5%。 [b]5 结语 [/b]利用MAX1647与89C51组成控制电路的核心部分,采用改进型线性结构设计的大功率激光器电源,由于MAX1647具有恒流、恒压及相互之间自动转换的功能,一方面,克服了完全用单片机控制带来的响应速度慢、恒流恒压特性差、可能出现死机的缺陷;另一方面,又避免了纯硬件控制带来的复杂性,提高了电源的智能性。在激光打标系统中的应用,证明了该电源不仅高效、安全、可靠,而且大大提高了整个系统的智能化程度。

采用PM300仪器测试装置性能指标为:输入3相380V,输出0~160V,0.5~60A,恒压、恒流,并且相互之间能实现无扰自动转换,效率为88.5%。 [b]5 结语 [/b]利用MAX1647与89C51组成控制电路的核心部分,采用改进型线性结构设计的大功率激光器电源,由于MAX1647具有恒流、恒压及相互之间自动转换的功能,一方面,克服了完全用单片机控制带来的响应速度慢、恒流恒压特性差、可能出现死机的缺陷;另一方面,又避免了纯硬件控制带来的复杂性,提高了电源的智能性。在激光打标系统中的应用,证明了该电源不仅高效、安全、可靠,而且大大提高了整个系统的智能化程度。

上一篇:智能模块IPM在双PWM变频器中的应用

下一篇:CPS—SPWM调制方法在H桥多电平变流器中的应用

- 热门资源推荐

- 热门放大器推荐

Vishay线上图书馆

- 选型-汽车级表面贴装和通孔超快整流器

- 你知道吗?DC-LINK电容在高湿条件下具有高度稳定性

- microBUCK和microBRICK直流/直流稳压器解决方案

- SOP-4小型封装光伏MOSFET驱动器VOMDA1271

- 使用薄膜、大功率、背接触式电阻的优势

- SQJQ140E车规级N沟道40V MOSFET

Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用 NJM2115RB1

NJM2115RB1

京公网安备 11010802033920号

京公网安备 11010802033920号