1 前言

虽然激光加工具有种种优点,但在重工业领域应用却受到限制,主要原因是:1)制品板材比较厚;2)制品形状大,而且复杂,同类制品量少等。从工序方面来看,焊接时要求焊接坡口对合精度高、在焊接质量方面容易产生气孔,切割时不可避免地会增大厚板切口的宽度等。

对这类厚板材进行加工时,要求激光器具有焊接、切割所需的足够的激光功率,光束传输容易,可以用于大型构件和复杂构件加工,也可在室外使用等。加工质量要求做到与以往的电弧焊接和等离子切割等同。

为了满足这些要求,正在开发高输出功率YAG激光器,加工中的加工状况监视,以及与电弧工序混合的工序。下面介绍其中的一部分。

2 试验方法

采用峰值输出25kW的YAG激光器,可调制振荡的l0kW级YAG激光器和峰值输出18kW、可调制振荡的7kW级YAG激光器。采用芯径0.8mm和0.6mm的SI型光纤传输光束。

图1示出采用30m光纤传送l0kWYAG激光时的光束传送特性。从图中可以看出,入射功率10kW时传送损失约800,大部分传送损失都是由光纤端面的反射引起的。采用YAG激光器时,反射光近800W,这种处理很重要。采用该系统时,处处都要注意不要因反射光而使系统本身受到损伤。

加工时所使用的光学系统是Bf(后焦距)等于200mm,成像倍率为1.69的聚光光学系统。试料,焊接时采用SUS304,切割时采用碳钢。

图1 用30m光纤传送时的传输损耗

3 厚板焊接

以前,当板材厚度超过10mm以上时只能采用CO2激光器焊接。CO2激光焊接厚板材有以下缺点:因为是利用反射镜传送光束,所以焊接对象受到限制;在加工质量上容易受振荡光束强度分布变化和激光感应等离子体的影响。

3.1 10kW级YAG激光器的熔深特性

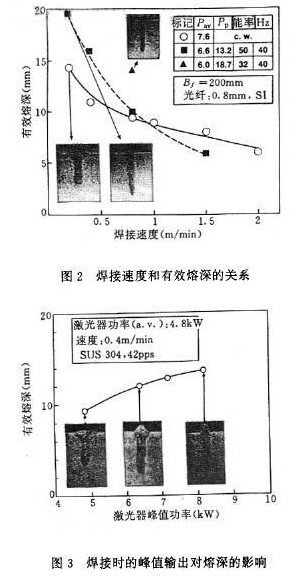

因为以前没有研究过5kW以上输出调制对熔深的作用,所以调查了调制波振荡(以下称P.W.振荡)和连续波振荡(以下称C.W.振荡)对熔深的影响。调查结果示于图2.从图中可以看出,采用C.W.振荡时,激光器输出7.6kW,焊接速度0.2m/min时熔深大约为15mm。采用P.W.振荡时,激光器输出6.6kW,熔深大约为20mm,以厚板为对象的低焊接速度时,采用P.W.振荡效果好。从图中还可看出,随着焊接速度加快,P.W.振荡的熔深变浅。笔者认为这是由于Keyhole形成有无连续性引起的。图3示出采用P.W.振荡在低速焊接时峰值输出对熔深的影响,可以看出,随着峰值输出的升高,熔深加深。

图4示出利用P.W.振荡的20mm厚板的穿透焊接结果。即使激光器输出板6kW,也能得到将近15mm的熔深。

图4 利用高功率YAG激光器(7.6kw,,0.2m/min)的穿透焊接

3.2在配管、容器方面的应用

以上述焊接特性为基础,研究了用光纤传送的容器纵向或环形接合方面的应用。图5示出其应用例子。焊接时,采用7kW级YAG激光振荡器、可与大型构件对应的x轴5m、宽2.5m,z轴4m的大型CNC装置。

图6示出板厚20mm配管的YAG激光焊接结果。任何场合都能得到良好焊接结果。

图6 板厚20mm配管的YAG激光焊接结果

4 在厚板切割方面的应用

利用YAG激光拆除废炉的切割技术,要求把由切割所引起的二次生成物控制在最小限度,要求切割速度比以往的等离子切割高,切割厚度视切割材料和切割炉体的不同而有所不同,这里研究了板厚100mm以内碳钢的切割。

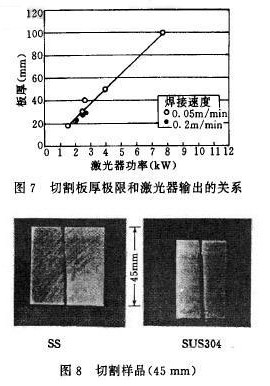

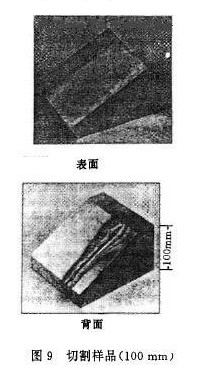

图7示出切割板厚极限和激光输出的关系。对0.05m/min及0.2m/min的切割速度进行了研究。从研究结果中可以看出,切割100mm的厚板时目前需要7~8kW的激光输出。图8示出用3.8kW切割厚45mm的碳钢和SUS304所得到的切割剖面。从图中可以看出,可进行弯曲幅度在2mm以下的高质量分离切割。图9示出板厚100mm时的圆锥状样品的切割结果。因此,如果板增厚,不可避免地会增大切割弯曲幅度。今后,应该研究通过改进光学系统及切割气体的流向来提高切割质量。

5 加工质量管理

原子能领域的焊接其质量管理比较严格,要求能长时间稳定地焊接。在废炉拆除切割方面,从其远距离操作性来看,加工过程中加工状况的监视技术是重要的开发项目之一。下面介绍焊接加工中的监视方法。

5.1 加工中焊接状况的监视

图10示出监视头的构成。监视时,以光轴和同轴抽出焊接状况的图像,同时分光、探测焊接部的发光。为了使熔深加深,采用脉冲振荡。根据焊接状况图像,对熔池形状和焊接坡口线位置进行图像处理,并向操作人员提供视觉信息。焊接部的发光抽出,与以前所实施的采用多条监视光纤的方法对应,因为焊接头所要求的空间制约条件并不严格,用一根监视光纤把用半反射镜分出的光抽出。下表中示出焊接部发光的抽出方法。这里采用的是在抽出焊接参数、激光器输出、焦点位置变化的同时,探测穿透焊接时内部波稳定性和焊接保护状况。

相对于各种监视对象,激光器输出和内部波状态,监视波长取940nm,探测了脉冲断开时熔化池的发光。从这个波长所使用的传感器(硅光二极管)的光谱响应特性和监视对象的温度变化范围,根据普朗克辐射定律进行波长选定解析,实际上又对各种波长进行了监视,最后选出灵敏度最好的监视波长。关于焦点位置变化,抽出脉冲接通时YAG激光器的反射光,关于保护状况的稳定性,为了探测更高温度时激光光圈的发光,把脉冲接通时400nrn的短波长光抽出。

[page]

5.2监视结果

图11示出焊接输出的监视结果与熔深深度的比较。从此结果中可以看出,熔深深度变化0.4mm时,就可探测到输出功率100W左右的焊接变化。图12示出焦点位置和YAG激光器反射光及熔深深度的关系。这里虽然采用焦点深度Bf=200mm的大透镜,但是可以探测士4mm的熔深变化。图13示出穿透和未穿透时的发光强度变化。穿透焊接时,因为熔融金属在板内穿过,所以发光强度下降,于是就能探测到可以获得稳定的内部波焊道的状态。

图14示出由于保护气体状态变化,焊道发生氧化时每个脉冲的发光波形与保护气体状态稳定时的比较。从图中可以看出,由于焊道发生氧化,光圈的发光强度增大。关于以上加工中的监视信息,将根据加工对象的不同灵活使用。

图14 保护气体状态的监视结果

6混合激光焊接

为了进一步扩大激光焊接的用途,现开发了一种利用激光焊接和电弧焊接优点的同轴TIG-YAG激光焊接方法。

6.1同轴TIG-YAG激光焊接

图15示出同轴TIG-YAG激光焊接头的外貌。这种焊接方法,是把从光纤射出的光束分开,将TIG焊极设置在其中央,使光束在TIG焊极顶端下方再次聚光,同轴向同一地方照射聚光光束和TIG弧光,进行焊接。

对这一过程中的TIG弧光和YAG激光光束的相互作用进行了研究,研究结果认为弧光及光圈光束吸收可以忽略。图16示出高速混合焊接时的弧光稳定性与仅用TIG焊接的比较结果。

6.2同轴TIG-YAG激光焊接的效果

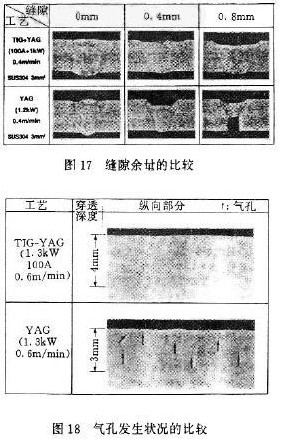

图17示出相对焊接坡口缝隙余量的同轴TIG-YAG激光焊接的结果。仅用YAG时焊接坡口缝隙为0.4mm时,会产生咬边。而同轴TIG-YAG激光焊接时焊接坡口缝隙可达0.8mm。图18示出根据焊接焊道的断面研究气孔发生状况的结果。因为保护气体中使用了Ar,所以仅采用YAG时不可避免在部分焊道中产生气孔。而同轴TIG-YAG激光焊接可以控制气孔的发生,如图19所示,这是因为同轴TIG-YAG激光焊接比单用YAG时栓孔上部的孔径大,金属蒸汽容易排出。

图19 栓孔孔径大小的比较

7 今后的发展

要想扩大激光加工在厚板领域的应用,必须使振荡器实现高功率输出,提高光束传输性能。高功率YAG激光器的应用越来越广,今后,应加强加工质量管理,重点开发加工过程中的监视和相应控制技术。但是,扩大应用也与激光器自身的最初成本有很大关系。今后,应开发价廉的高输出二极管抽运YAG激光器或直接加工用的半导体激光器(LD),以扩大应用领域。

上一篇:基于BP网络的结冰传感器非线性校正方法

下一篇:ST公司单轴MEMS偏航陀螺仪的结构及其应用

推荐阅读最新更新时间:2024-03-30 21:33

- Allegro MicroSystems 在 2024 年德国慕尼黑电子展上推出先进的磁性和电感式位置感测解决方案

- 左手车钥匙,右手活体检测雷达,UWB上车势在必行!

- 狂飙十年,国产CIS挤上牌桌

- 神盾短刀电池+雷神EM-i超级电混,吉利新能源甩出了两张“王炸”

- 浅谈功能安全之故障(fault),错误(error),失效(failure)

- 智能汽车2.0周期,这几大核心产业链迎来重大机会!

- 美日研发新型电池,宁德时代面临挑战?中国新能源电池产业如何应对?

- Rambus推出业界首款HBM 4控制器IP:背后有哪些技术细节?

- 村田推出高精度汽车用6轴惯性传感器

- 福特获得预充电报警专利 有助于节约成本和应对紧急情况

船舶电力推进、电力电子和海洋能源 (姆昆德 R.帕特尔)

船舶电力推进、电力电子和海洋能源 (姆昆德 R.帕特尔) Arduino高级开发权威指南(原书第2版)

Arduino高级开发权威指南(原书第2版)

京公网安备 11010802033920号

京公网安备 11010802033920号