“经过30年的跟随式创新,中国企业正在手机产业链中逐步崛起,本次经济危机和中国3G市场启动更是为中国手机制造业崛起提供了良好的机遇。”在日前举办的第六届中国手机制造技术论坛(CMMF2009)上,中国通信学会通信设备制造技术委员会常务副主任张庆忠指出,手机产业链现在已经迈过国际大厂垄断阶段、芯片设计公司突破封锁阶段,进入了一站式设计阶段,将来会有更多厂商进入手机市场,从而引发手机市场格局的大变革。

中国厂商异军突起,中兴华为领衔主讲手机制造

在CMMF2009上可以明显的感觉到手机制造格局的变化:在往届CMMF中领衔演讲的手机制造厂商基本都是诺基亚、摩托罗拉、三星等国际大厂,而在CMMF2009的演讲嘉宾中,中兴与华为的字样却频频出现,从中也可以看出中国本土手机厂商正在逐步崛起,并将继续引领未来手机制造技术风潮的趋势。

CMMF2009上,变身华为技术北美交付副总裁的罗德威博士(David D. Lu)除了继续讲述手机的可制造性设计与可制造性分析外,还特别带来了多种促进OEM/ODM厂商的成功因素,以及通过全球战略协作加速技术创新的经验与方法。罗德威还指出,现在技术创新越来越重要,“从手机制造的方面来说,如果我们比别人先六个月到一年引进一种创新技术或设备,可能就会在产品销售方面领先一步。”

罗德威列出五大OEM和EMS厂商最需要的成功因素

同样来自华为技术的终端技术管理部项目经理王宁在CMMF上为大家详细介绍了模块化及微组装技术在未来手机中的应用。王宁表示,高密度、小型化、低成本、高性能和快速上市是手机产品的现实需求与发展趋势,也是对板级组装工艺技术的长期要求。模块归一化的设计方案可以缩短研发周期,有效降低开发和制造成本。模块上的高密组装和微组装工艺技术,会成为未来工艺研究的重点,如模块局部直接采用裸芯片一级封装工艺,与二级组装工艺(常规SMT工艺技术)结合,可减少产品尺寸,利于产品的高密小型化,同时整合了常规封装工艺,降低了总体成本,缩短了互连路径,电性能更优。因此,模块化及模块化的微组装技术在未来手机上的应用将会逐步推广成熟。

采用微组装技术的优势

另外一家中国手机厂商——中兴通讯的贾忠中高工则系统的介绍了手机板组装的工艺特性和14个典型焊接问题,并重点分析了CSP焊点空洞和PCB分层的成因,与解决这些问题思路和方法。贾忠中介绍,焊接问题主要集中在PCB、屏蔽框、连接器、EMI器件上,在设计与制造过程中需要特别注意。[page]

短小轻薄成手机趋势,设备厂商积极应对

纵观当前市场,短小轻薄已经成为手机主流发展趋势,这也给手机制造设备厂商带来了很多机遇与挑战,在CMMF2009中,松下的《领先一步的三维手机主板实装技术及松下新实装平台DSP/NPM》、欧姆龙《无需专业技能的AOI》以及劲拓自动化带来的《选择性焊接技术的应用》,都围绕着高密度,甚至三维手机主板的设计和制造,推出了自己的技术、设备以及解决方案。

松下电器机电(深圳)有限公司FA技术中心张大成部长指出,IC高频化已经成为手机制造与实装技术面临的最大挑战,为了解决这一课题,松下一直致力于研究多种手机实装技术:如软硬结合板、POP组装、小元件高密度实装等,今年松下还推出了领先一步的三维手机主板实装技术。

中国本土的优秀制造设备商代表劲拓自动化已经不是第一次参加CMMF了,在本次论坛中,劲拓自动化副总经理罗昌为大家带来了选择性焊接技术,他表示,选择性焊接技术并不是一个很新的技术,不过因其仅适用于插装元件的焊接,而且涉及到成本、效率以及技术方面的一些问题,所以市场上还没有大批量的使用。不过与普通波峰焊相比,选择性焊接的优势十分明显:如助焊剂只需要涂在PCB下部的待焊接部位,而不是整个PCB,而且基本上可以做到零缺陷的焊接。相信随着选择性焊接技术与设备的进一步发展,未来将在手机制造等行业发挥巨大作用。

欧姆龙自动化(中国)有限公司技术服务经理张涛俊高工则为大家分析总结了使用AOI时的多发问题,提出【EzTS】——无需专业技能就能简单完成的解决方案,并通过实际操作中的数据统计验证了其解决课题能力。张涛俊介绍,松下主要从四个方面体现【EzTS】:第一,最小限度目视确认;第二,检查图象自动存储;第三,实现AOI运用状况透明化;第四,谁都可以简单编程。[page]

低成本当道,手机产业面临工艺革新

在多功能、高性能、小型化的发展趋势之外,低成本也是当今手机制造行业必须面对的问题。“三星在生产过程中对于新技术的引进并不是特别积极,三星认为客户最关心的是产品的功能、质量以及价格是不是满足他的需要,而不是产品是采用什么技术制造出来的。” 三星电子高级工程师Ph.D Tae-Sang Park在CMMF2009上表示,PCB设计在手机生产流程中十分重要,一个有组织的设计过程是提高厂商竞争力的关键环节之一。

伟创力工艺工程开发部颜梅经理这在“EMS公司手机项目的生产管理模式及工艺管控” 中详细介绍了EMS公司手机项目的管理模式,即从接到客户的打样要求、组成团队、准备原料与配置设备、试样及进入量产的整个项目管理流程,以及在此流程下如何与OEM沟通解决生产中出现的工艺问题。并简要介绍了在手机产品日益多元化、多功能化的趋势下,EMS公司为提升自身能力所作的一些工艺开发案例。

EMS工厂应用DFM的策略方针

为了将手机制造提升到更高的水平,产业急需进行与传统工艺截然不同的技术革新。香港科技大学先进微系统封装中心主任李世玮博士以“未来手机与便携设备所需的革新封装技术”为题,详细介绍了新兴的封装技术,例如嵌入式器件和光波导传输。他表示,这些革新技术将来会在高密度有机机板上实现,它们将会为未来手机与便携设备的产品微型化和系统整合打开全新的局面。

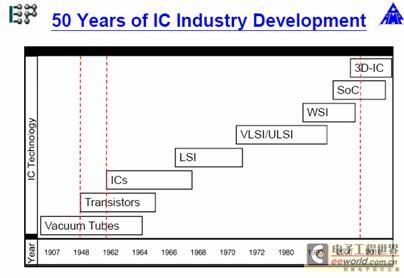

IC封装技术发展五十年

香港科技大学机械学院刘汉诚博士在第二天的工作坊中为大家带来了3D IC、SIP、TSV等最新技术,并从诺基亚、三星、intel等厂商的案例分析这些技术的应用与前景。美国铟科技公司副总裁李宁成博士以及罗德威博士分别领衔也分别就小型化进程面临的挑战、手机制造的关键驱动技术、可制造性设计--创新性手机组装技术、便携设备中无铅焊点可靠性面临问题等具体问题与手机制造工程师进行了深入交流与探讨。

3D封装中的TSV技术

中国手机制造技术论坛由高交会电子展组委会和创意时代共同举办,是高交会电子展期间的重磅会议之一,自首次举办至今接待了近三千名手机制造行业管理人员及技术人员,已经成为中国手机制造行业的技术风向标。

上一篇:印制电路板制造业清洁生产标准

下一篇:节能减排是一项持续性工作

推荐阅读最新更新时间:2023-10-12 23:16

- 热门资源推荐

- 热门放大器推荐

- Allegro MicroSystems 在 2024 年德国慕尼黑电子展上推出先进的磁性和电感式位置感测解决方案

- 左手车钥匙,右手活体检测雷达,UWB上车势在必行!

- 狂飙十年,国产CIS挤上牌桌

- 神盾短刀电池+雷神EM-i超级电混,吉利新能源甩出了两张“王炸”

- 浅谈功能安全之故障(fault),错误(error),失效(failure)

- 智能汽车2.0周期,这几大核心产业链迎来重大机会!

- 美日研发新型电池,宁德时代面临挑战?中国新能源电池产业如何应对?

- Rambus推出业界首款HBM 4控制器IP:背后有哪些技术细节?

- 村田推出高精度汽车用6轴惯性传感器

- 福特获得预充电报警专利 有助于节约成本和应对紧急情况

说透芯片

说透芯片 移动云计算:无线、移动及社交网络中分布式资源的开发利用

移动云计算:无线、移动及社交网络中分布式资源的开发利用

京公网安备 11010802033920号

京公网安备 11010802033920号