1 系统方案设计及电路工作原理

本系统包括单片机控制系统、角度检测电路、驱动电路、角度检测电路、显示电路、电源电路、机械控制模块等组成,如图1所示。

系统设计方案总体描述:方案设计的思路就是由单片机控制系统输出PWM驱动信号给驱动电路,由驱动电路驱动风扇运转,从而使帆板发生角度偏转,角度检测电路检测帆板偏转角度值送给单片机控制系统,由液晶显示器上显示出帆板所偏转的角度。

控制系统采用单片机控制系统STC1205A08S2。由单片机输出PWM信号给驱动电路,改变输出电压,从而实现对风扇转速的改变。由于单片机系统是一个数字系统,其控制信号的变换受外界干扰小,整个系统工作可靠,从而利用单片机控制系统更能精确的实现对PWM波占空比的调整,达到对帆板角度偏转进行精确地调整。且具有价格便宜、电路简单等优点。

角度检测电路采用WDD35D4角度传感器。WDD35D4采用硬质铝合金材料制作外壳,采用导电塑料作为电阻材料,多种电阻值可选,独立线性度可达到0.1%,具有机械寿命长,分辨率高,转动顺滑,动态噪声小的优良性能。

驱动电路采用采用PWM控制专用驱动芯片L298N。L298N是SGS公司的产品,内部包含4通道逻辑驱动电路。是一种二相和四相电机的专用驱动器,即内含二个H桥的高电压大电流双全桥式驱动器,接收标准TTL逻辑电平信号,可驱动46 V、2 A以下的电机。

显示电路用LCD液晶进行显示。LCD液晶显示由于其驱动电压低、功耗微小、可靠性高、显示信息量大、无闪烁、显示清晰、使用方便、显示快速等优点而得到了广泛的应用。

风扇采用型号为WFB1212LE的大口径风扇。在选择风扇时应考虑风扇的材料、性能强劲、工作稳定、寿命长等特性,还要考虑风扇的地面尺寸。与风扇地面尺寸息息相关的数据是过风面积,进一步影响到风扇的重要指标是风量,拥有更大的地面尺寸,一般就可以获得更大的过风面积,在风速相当的情况下,将获得更大的风量。

机械控制模块的设计关键是使帆板转动自由、能顺利回到零点;角度传感器输出精度高。直接把角度传感器和帆板转轴相连。此方案简单、可行。但若帆板转动范围较小,角度传感器输出角度也较小,输出精度相对低些。

2 理论分析与计算

2.1 测量角度原理

角度传感器是一种精密的线绕电位器,如图2所示。

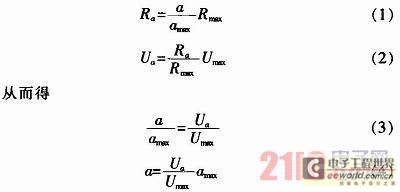

由于角度传感器是线性电位器,则有

若最大角αmax和最大输入电压Umax往往是已知,若求出或测出输出电压,便可计算或测量角度。[page]

2.2 PWM控制原理

PWM的意思是脉宽调节,也就是调节方波高电平和低电平的时间比,一个20%占空比波形,会有20%的高电平时间和80%的低电平时间,而一个60%占空比的波形则具有60%的高电平时间和40%的低电平时间,占空比越大,高电平时间越长,则输出的脉冲幅度越高,即电压越高。如果占空比为0%,那么高电平时间为0,则没有电压输出。如果占空比为100%,那么输出全部电压。所以通过调节占空比,可以实现调节输出电压的目的,而且输出电压可以无级连续调节。从而可精确调整电动机的转速。

分辨率也就是占空比最小能达到多少,如8位的PWM,理论的分辨率就是1:255(单斜率,即28之一),16位的PWM理论就是1:655 35(单斜率,即216之一)。为提高系统中的分辨率,本系统中采用10位的PWM,理论上的分辨率为1:1 024。

本系统设计的核心算法为PID算法,它根据本次采集的数据与设定值进行比较得出偏差e(n),对偏差进行PID运算,最终利用运算结果控制PWM脉冲的占空比来实现对加在电机两端电压的调节,进而控制电机转速。其运算公式为:

u(n)=Kp[e(n)-e(n-1)]+KIe(n)+KD[e(n)-2e(n-1)+e(n-2)]+u0 (8)

3 硬件主要模块电路设计与分析

3.1 驱动电路

根据电路系统设计要求,驱动电路采用了L298N集成电路。L298N是一种高压、大电流双全桥式驱动器,其设计是为接受标准TTL逻辑电平信号和驱动电感负载的。L298N芯片可驱动48 V、2A以下的电机。电路图如图3所示。L298N驱动1个电机,OUT3、OUT4之间接1个电动机。 5、7、10、12、脚接输入控制电平,ENA接控制使能端(PWM信号),控制电机的停转。

[page]

3.2 角度检测电路

角度检测电路如图4所示,从角度传感器取得模拟信号后,经A/D转换电路转换成数字信号送给单片机控制系统进行角度大小的判断和显示。考虑到帆板在回原的过程可能会出现微小的过零现象及装配误差问题(如电位器不是从零度开始),为了便于程序编写和电路调整、检测,把电位器初始角度放在180°(即阻值500 Ω)位置,在编写显示程序时再减掉180°。同时也便于从前后都可以对帆板进行吹风检测。

4 机械模块的设计

机械模块的设计如图5所示。为使其有足够的机械强度,采用相对独立的机械框架。把角度传感器的转轴和帆板转轴相连安装在框架的上方,采用螺钉固定的方式使角度传感器稳定。为减小帆板转轴另一端的接触和转动阻力,在轴的另一端加有比较轻薄且有一定机械强度的塑料板,通过减小接触面来减小阻力。帆板的选择即要考虑硬度,又要考虑机械强度,经过多次实验,选择笔记薄封面的塑料皮。为了减小由于塑料皮对变形对测量的影响,在帆板的中间加上一个硬度相对高一些条形塑料板。为使帆板处于转轴的中心位置,先在轴上放在固定片,再把帆板上端夹入固定片中。在支撑架的侧面装有角度线、下面装有刻度线等,便于测量帆板的偏转角度和风扇与帆板之间的距离。

5 系统程序设计与工作流程

帆板角度的测量、显示:帆板的转动→角度传感器输出直流电压→A/D转换→单片机控制→角度显示。

键盘操作控制、显示:通过改变PWM(连续调节,每次调整占空比的时间较短;按给定值调节,按键盘设定值调节PWM)→帆板的转动→角度传感器输出直流电压→A/D转换→单片机控制→角度显示。系统程序流程图如图6所示。

6 结论

分别用手拨动帆板或操作键盘设定规定角度值,该系统能够实时显示帆板偏转角度值,并且系统能自动调整帆板到指定角度位置,并有无声光提示。显示范围为0~60°,分辨力为2°,绝对误差≤5°。且通过操作键盘控制风力大小,使帆板转角θ能够在0~60°范围内变化,并能实时显示θ。

通过对系统进行测量、分析,该系统能够进行角度自动调整。且系统有如下特色:1)性价比高,功耗小,能源利用率高。采用的为STC1 205A08S2单片机控制系统,在完成功能的前提下价格低廉。电源模块使用的是开关电源,相比线性电源而言,开关电源的效率高多了。2)采用PWM原理及L298N驱动电路。采用PWM原理及L298N驱动电路提高了控制精度。

上一篇:基于MSP430F448单片机的交流数字电压表设计

下一篇:单片机的可视化编程基础知识解答

推荐阅读最新更新时间:2024-03-16 12:54

设计资源 培训 开发板 精华推荐

- Allegro MicroSystems 在 2024 年德国慕尼黑电子展上推出先进的磁性和电感式位置感测解决方案

- 左手车钥匙,右手活体检测雷达,UWB上车势在必行!

- 狂飙十年,国产CIS挤上牌桌

- 神盾短刀电池+雷神EM-i超级电混,吉利新能源甩出了两张“王炸”

- 浅谈功能安全之故障(fault),错误(error),失效(failure)

- 智能汽车2.0周期,这几大核心产业链迎来重大机会!

- 美日研发新型电池,宁德时代面临挑战?中国新能源电池产业如何应对?

- Rambus推出业界首款HBM 4控制器IP:背后有哪些技术细节?

- 村田推出高精度汽车用6轴惯性传感器

- 福特获得预充电报警专利 有助于节约成本和应对紧急情况

单片机创新实践应用.

单片机创新实践应用.

京公网安备 11010802033920号

京公网安备 11010802033920号