1 引言

晶片直接键合技术就是把两片镜面抛光晶片经表面清洗和活化处理,在室温下直接贴合,再经过退火处理增加结合强度而成为一个整体的技术。该技术不需要任何粘合剂,两键合片的电阻率和导电类型可以自由选择,工艺简单,是制备复合材料及实现微机械加工的最优手段[1]。它往往与其他手段结合使用,既可对微结构进行支撑和保护,又可实现机械结构之间或机械结构与电路之间的电学连接[2]。

键合片在应用时,首先要求它必须具有良好的机械特性(空洞大小及分布和键合强度),它是键合片具有良好的电学特性的基础 [3]。键合界面没有空洞或空洞极少是制作可靠器件的原始要求。检测键合的方法有破坏性和非破坏性两大类,目前应用最为普遍的描述键合机械特性的方法有图像法。横截面分析法和键合强度测试。图像法是一种非破坏性的方法,并且可用于在线实时监控;而后两种方法均为破坏性方法且需要控制模块。对于硅片键合,红外透射法、超声波法和X射线图像法为主要的三种图像法[4]。尽管红外透射法探测界面空洞的空间分辨率不及超声波法和X射线图像法,但红外方法具有简单、快速、价格便宜和易获得等优点,并且可以直接在净化间中使用获得

键合片退火前后的照片。而其他两种图像法尽管分辨率高,但价格昂贵、费时,且不与净化间兼容,无法实时监测键合过程。

本文主要讨论以晶片的红外透射原理为基础,利用图像处理技术,克服以往测试方法中高成本和技术复杂等缺点,实现以硅-硅直接键合为例,设计和搭建了红外检测装置及相关的软件模块,并同硅片键合装置结合,实现快速有效的在线键合工艺监控和晶片键合质量的初步评估。

2 红外检测原理

光波的近红外部分(波长约0.75~1.5 μm)可以透过晶片,不同的晶片对红外光的透射率不同。晶片可以透过的红外光的最小波长如表1所示。

如果在两块晶片的键合界面处存在未键合区域,就会使光线出现两次反射而形成相干光,经CCD拍摄,在图片上会出现干涉条纹。如果未键合区域面积较大且间隙高度不大,则会出现很多较大的干涉条纹。如果未键合区域很小,则红外图片上将出现较小的牛顿环;当键合界面处间隙较大时,红外光几乎无法透过,在图片上的对应位置将只能出现黑色图案。因此,根据键合片的红外透射图像,就可以成功检测到键合晶片的缺陷状态及分布等。但是,如果光的单色性不好,或者未键合区域的表面不是很规则的时候,也无法观测到牛顿环,此时只能在图片上观测到明暗对比的图案[5] 。

3 系统的设计

3.1 光源和CCD的选择

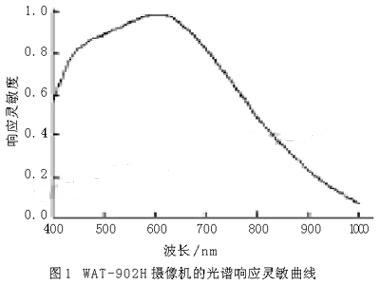

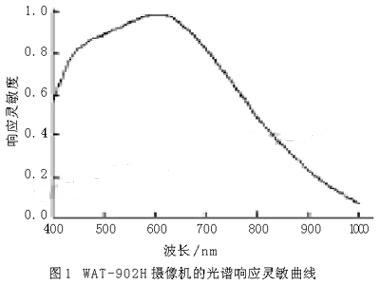

获得的图像质量直接影响图像处理程序的复杂度和检测结果。如果采用的光源单色性越好,越接近平行光,则图片的干涉条纹更清晰,质量更好。然而单色激光器或者平行光源体积大,而红外测试系统的一大特点就是结构简单、紧凑,而提供窄波段的照明价格比较昂贵,且不易控制,因此选用普通的白炽灯作为光源。为了得到较好的红外图片,在镜头的上方放置一块双面镜面抛光的硅片,从而过滤掉可见光对图片的影响。同时,选用超低照度黑白摄像机WAT-902H,它的光谱响应灵敏曲线如图1所示。而红外线波长为750 nm~1000μm,这样我们采用普通的光源就可以获得窄波段的红外图像。另外,由于该相机对红外波段的响应灵敏度不高,可以通过增加光强来克服,从而获得清晰的红外干涉图像,为后续的图像分析和处理做准备。

如果在两块晶片的键合界面处存在未键合区域,就会使光线出现两次反射而形成相干光,经CCD拍摄,在图片上会出现干涉条纹。如果未键合区域面积较大且间隙高度不大,则会出现很多较大的干涉条纹。如果未键合区域很小,则红外图片上将出现较小的牛顿环;当键合界面处间隙较大时,红外光几乎无法透过,在图片上的对应位置将只能出现黑色图案。因此,根据键合片的红外透射图像,就可以成功检测到键合晶片的缺陷状态及分布等。但是,如果光的单色性不好,或者未键合区域的表面不是很规则的时候,也无法观测到牛顿环,此时只能在图片上观测到明暗对比的图案[5] 。

3 系统的设计

3.1 光源和CCD的选择

获得的图像质量直接影响图像处理程序的复杂度和检测结果。如果采用的光源单色性越好,越接近平行光,则图片的干涉条纹更清晰,质量更好。然而单色激光器或者平行光源体积大,而红外测试系统的一大特点就是结构简单、紧凑,而提供窄波段的照明价格比较昂贵,且不易控制,因此选用普通的白炽灯作为光源。为了得到较好的红外图片,在镜头的上方放置一块双面镜面抛光的硅片,从而过滤掉可见光对图片的影响。同时,选用超低照度黑白摄像机WAT-902H,它的光谱响应灵敏曲线如图1所示。而红外线波长为750 nm~1000μm,这样我们采用普通的光源就可以获得窄波段的红外图像。另外,由于该相机对红外波段的响应灵敏度不高,可以通过增加光强来克服,从而获得清晰的红外干涉图像,为后续的图像分析和处理做准备。

3.2 系统的组成

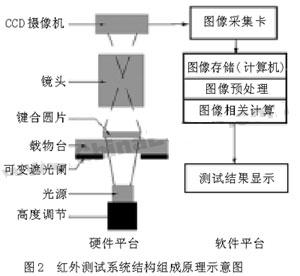

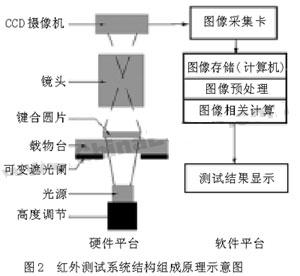

该测试系统的结构组成如图2所示,由光源调节装置、光源、可变遮光光阑、测试台、放大镜头、黑白CCD摄像机、数据采集卡和计算机组成。

3.2 系统的组成

该测试系统的结构组成如图2所示,由光源调节装置、光源、可变遮光光阑、测试台、放大镜头、黑白CCD摄像机、数据采集卡和计算机组成。

光源和CCD分别安装在测试样品的两边,相向安装。光源的高度可调,这是为了适应测试不同晶片的要求,从而获得最清晰的红外图片。可变光阑放在键合片的下方,中间孔径在Φ1.8~50 mm任意可调,它控制照射到键合片上光斑的大小,一般调节可变光阑的内孔径同键合片大小,也可以调节到比键合片小,以检测键合片的局部特征。可变光阑优化光源的同时,简化了红外图片的背景,使得键合片以外的图像为单一黑色,降低了图像处理的复杂度,简化了系统软件。

光源通过可变光阑照射到键合片,光线透过键合片,通过镜头,在摄像机上成像,从而获得键合片的红外图像,通过数据采集卡送入计算机,经过图像处理程序的处理,显示测试结果。

[b]

3.3 系统软件模块[/b]

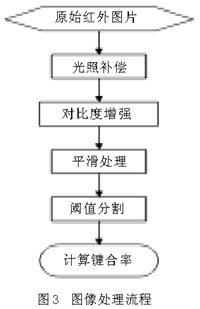

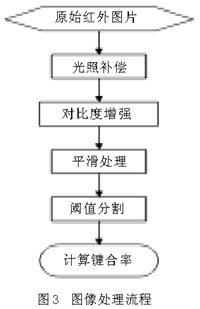

该仪器硬件测试部分与PC机相连,所获得的图片直接存放在PC机中,可以利用软件对图片进行处理,获得所需要的信息,同时提供图片显示和测试结果显示等功能。而使用一般通用的办公软件处理图片,如Photoshop等,需要理解键合的专业技术人员的参与,人为参与的因素过多,也将直接影响测试结果,且处理起来也很不方便。因此,我们利用Visual C++开发相应的软件模块,无需专业人员操作,可以方便快捷地处理图片,快速获取所需要的信息。目前主要处理模块流程如图3所示。

光源和CCD分别安装在测试样品的两边,相向安装。光源的高度可调,这是为了适应测试不同晶片的要求,从而获得最清晰的红外图片。可变光阑放在键合片的下方,中间孔径在Φ1.8~50 mm任意可调,它控制照射到键合片上光斑的大小,一般调节可变光阑的内孔径同键合片大小,也可以调节到比键合片小,以检测键合片的局部特征。可变光阑优化光源的同时,简化了红外图片的背景,使得键合片以外的图像为单一黑色,降低了图像处理的复杂度,简化了系统软件。

光源通过可变光阑照射到键合片,光线透过键合片,通过镜头,在摄像机上成像,从而获得键合片的红外图像,通过数据采集卡送入计算机,经过图像处理程序的处理,显示测试结果。

[b]

3.3 系统软件模块[/b]

该仪器硬件测试部分与PC机相连,所获得的图片直接存放在PC机中,可以利用软件对图片进行处理,获得所需要的信息,同时提供图片显示和测试结果显示等功能。而使用一般通用的办公软件处理图片,如Photoshop等,需要理解键合的专业技术人员的参与,人为参与的因素过多,也将直接影响测试结果,且处理起来也很不方便。因此,我们利用Visual C++开发相应的软件模块,无需专业人员操作,可以方便快捷地处理图片,快速获取所需要的信息。目前主要处理模块流程如图3所示。

[b]3.3.1 光照补偿模块

[/b]

上文中已经说明了最终选择普通的白炽灯作为光源是最为经济合适的,但同时也使得硅片表面的光照不均匀。同属于键合区域,而中间偏亮,四周偏暗,位于不同光照位置的键合区和未键合区的灰度值非常接近,这给图像的分割带来很大的困难。因此,加入光照补偿模块,成功地解决了光照不均的问题。光照补偿曲线由标定拟和的方式得到。

3.3.2 对比度增强模块

由于图片上键合区域和未键合区域的对比度不是很大,使得图像的分割困难,分析所得图片的灰度直方图,发现灰度值

集中在0~255的某一段区域,此处采用一种对比度增强算法,均匀地拉大各部分的差别,从而拉大图片上键合区域和未键合区域的差别,方便后续处理。该对比度增强算法不同于直方图均衡,它在算法上没有累积,其效果体现在直方图上,均等地拉开了各个灰度值之间的间距,而不改变灰度等级的个数和所对应的概率值。

3.3.3 图像平滑处理模块

获得图像的过程中,不可避免地会引入很多噪声,所以图像平滑是图像预处理不可缺少的部分。此处采用的图像平滑是基于梯度的算法,中和了均值滤波和中值滤波的双重效果,在抑制噪声的同时也模糊了干涉条纹,从而为后续的阈值分割奠定基础。该算法的实现:用3%26;#215;3的邻域T[3][3],取中心点与其相邻的8个点的灰度值梯度,按阈值 T0将T[3][3]分成三个区域,邻域内各点的灰度值为其所属区域的灰度均值。用T[3][3]遍历整幅图像,图像各点的灰度值取该点累积的均值。

3.3.4 阈值分割模块

阈值分割是从整幅图像中提取目标对象的处理,在此处是为了提取出键合上的区域,为键合率的计算做准备。

3.3.5 键合率计算模块

在阈值分割后的二值图像上,计算出键合区域的面积,从而计算出键合率。键合率定义为晶片键合上的面积占整个预键合晶片面积的百分比。

4 系统的应用

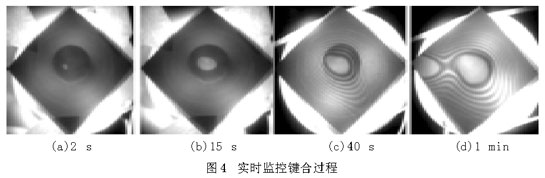

4.1 在线监测键合过程

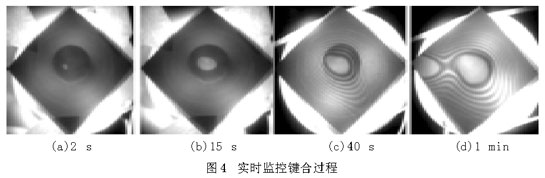

将红外检测应用到键合装置中,可以实时监控键合过程。图4(a)~(d)是截取的预键合过程中的4幅图片,可以清晰地观察键合波从中间向四周扩张的传播过程。图中所标的数字表示预键合时间(晶片经活化处理后,从两晶片开始接触到逐步键合所经历的时间)。1 min后,键合面积基本不再发生变化,预键合结果如图4(d)所示。

[b]3.3.1 光照补偿模块

[/b]

上文中已经说明了最终选择普通的白炽灯作为光源是最为经济合适的,但同时也使得硅片表面的光照不均匀。同属于键合区域,而中间偏亮,四周偏暗,位于不同光照位置的键合区和未键合区的灰度值非常接近,这给图像的分割带来很大的困难。因此,加入光照补偿模块,成功地解决了光照不均的问题。光照补偿曲线由标定拟和的方式得到。

3.3.2 对比度增强模块

由于图片上键合区域和未键合区域的对比度不是很大,使得图像的分割困难,分析所得图片的灰度直方图,发现灰度值

集中在0~255的某一段区域,此处采用一种对比度增强算法,均匀地拉大各部分的差别,从而拉大图片上键合区域和未键合区域的差别,方便后续处理。该对比度增强算法不同于直方图均衡,它在算法上没有累积,其效果体现在直方图上,均等地拉开了各个灰度值之间的间距,而不改变灰度等级的个数和所对应的概率值。

3.3.3 图像平滑处理模块

获得图像的过程中,不可避免地会引入很多噪声,所以图像平滑是图像预处理不可缺少的部分。此处采用的图像平滑是基于梯度的算法,中和了均值滤波和中值滤波的双重效果,在抑制噪声的同时也模糊了干涉条纹,从而为后续的阈值分割奠定基础。该算法的实现:用3%26;#215;3的邻域T[3][3],取中心点与其相邻的8个点的灰度值梯度,按阈值 T0将T[3][3]分成三个区域,邻域内各点的灰度值为其所属区域的灰度均值。用T[3][3]遍历整幅图像,图像各点的灰度值取该点累积的均值。

3.3.4 阈值分割模块

阈值分割是从整幅图像中提取目标对象的处理,在此处是为了提取出键合上的区域,为键合率的计算做准备。

3.3.5 键合率计算模块

在阈值分割后的二值图像上,计算出键合区域的面积,从而计算出键合率。键合率定义为晶片键合上的面积占整个预键合晶片面积的百分比。

4 系统的应用

4.1 在线监测键合过程

将红外检测应用到键合装置中,可以实时监控键合过程。图4(a)~(d)是截取的预键合过程中的4幅图片,可以清晰地观察键合波从中间向四周扩张的传播过程。图中所标的数字表示预键合时间(晶片经活化处理后,从两晶片开始接触到逐步键合所经历的时间)。1 min后,键合面积基本不再发生变化,预键合结果如图4(d)所示。

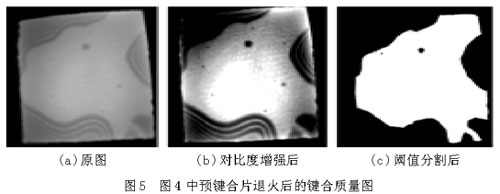

4.2 检测晶片键合质量

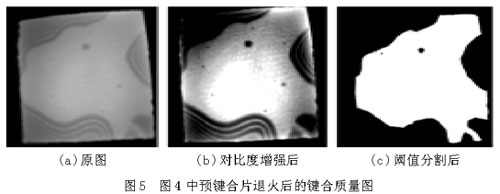

将上节中预键合的硅片在120。C下退火5 h,最终得到键合片的红外图片如图5(a),其键合质量如图5,键合率为60.20%。

4.2 检测晶片键合质量

将上节中预键合的硅片在120。C下退火5 h,最终得到键合片的红外图片如图5(a),其键合质量如图5,键合率为60.20%。

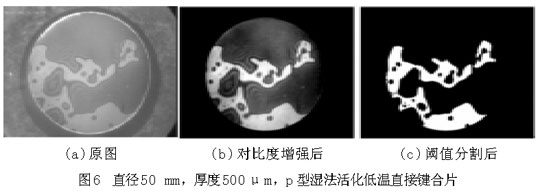

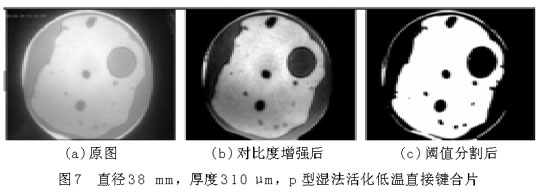

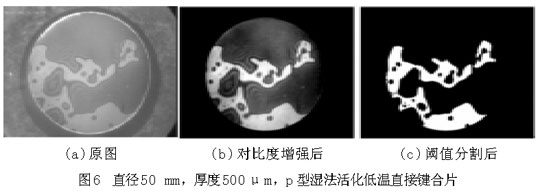

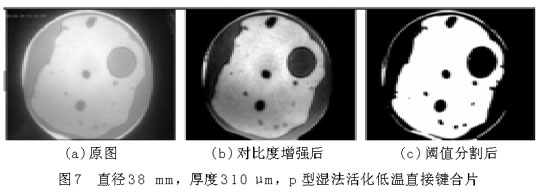

两组样品均采用单面抛光的p型标准晶片,经过清洗、活化等处理后,贴合到一起,再经过低温退火,形成稳定的键合,获得测试样件。将键合好的晶片放在该测试仪上检测,并进行相应图像处理得到样品1和2的红外图片如图6和图7所示。

两组样品均采用单面抛光的p型标准晶片,经过清洗、活化等处理后,贴合到一起,再经过低温退火,形成稳定的键合,获得测试样件。将键合好的晶片放在该测试仪上检测,并进行相应图像处理得到样品1和2的红外图片如图6和图7所示。

图6(a)和图7(a)中,圆形区域是要键合的圆片,其中明区为键合上的地方,暗区为未键合上的地方,圆形区域(即键合圆片)以外为图像背景。从图上可以大致地看出空洞(未键合区域)的分布、个数和大小等。为了获得更为准确的数据信息,借助图像处理程序对图片(a)进行对比度增强、平滑、分割等一系列处理,可获得图(b),(c),从而得到键合率。样品1的键合率为28.12%,键合率很低,并且从图6中空洞的分布可以看出,样品1键合得很不好。样品2的键合率为66.12%。比较图6和图7,样品2的键合质量明显优于样品1,可以说明键合圆片越薄,越容易键合。可以从平板理论理解这一键合现象,圆片越薄,界面表面能克服圆片翘曲贴合到一起所需要的力越小。

图6(a)和图7(a)中,圆形区域是要键合的圆片,其中明区为键合上的地方,暗区为未键合上的地方,圆形区域(即键合圆片)以外为图像背景。从图上可以大致地看出空洞(未键合区域)的分布、个数和大小等。为了获得更为准确的数据信息,借助图像处理程序对图片(a)进行对比度增强、平滑、分割等一系列处理,可获得图(b),(c),从而得到键合率。样品1的键合率为28.12%,键合率很低,并且从图6中空洞的分布可以看出,样品1键合得很不好。样品2的键合率为66.12%。比较图6和图7,样品2的键合质量明显优于样品1,可以说明键合圆片越薄,越容易键合。可以从平板理论理解这一键合现象,圆片越薄,界面表面能克服圆片翘曲贴合到一起所需要的力越小。

在图7(a)右侧,可以看到具有清晰圆形干涉条纹的圆形暗区,这是因为在圆片贴合前,圆片此处有一颗粒污染。因此可以推测,界面上因颗粒污染所形成的空洞,红外图片上呈现为比较规则的圆形暗区。

[b]

5 结论[/b]

本文开发的晶片键合质量的红外检测系统具有成本低、实现原理和方法简单等优点。利用该检测仪,可以快速获得晶片的键合率和缺陷分布状况,从而实现晶片键合质量的快速评估。分析和比较了不同工艺条件下键合片的键合质量,包括键合率和空洞分布,结合键合强度等参数,可以有助于理解晶片键合的机理,从而指导键合工艺,优化工艺参数。

该检测仪更具有灵活性和实用性,不但可用于同质材料键合片的质量检测,还可用于异质材料键合片的检测,用于筛选适合下一步工艺研究的合适键合片等。同时,该检测仪结合到键合装置中,可以实时观测键合过程中键合的动态图像,观察键合波,实时指导键合工艺。但目前已实现的软件功能还很简单,只能进行键合质量的初步评估。要获得键合片的更多信息,需要添加软件功能,这是该系统的不足之处和值得改进的地方。

在图7(a)右侧,可以看到具有清晰圆形干涉条纹的圆形暗区,这是因为在圆片贴合前,圆片此处有一颗粒污染。因此可以推测,界面上因颗粒污染所形成的空洞,红外图片上呈现为比较规则的圆形暗区。

[b]

5 结论[/b]

本文开发的晶片键合质量的红外检测系统具有成本低、实现原理和方法简单等优点。利用该检测仪,可以快速获得晶片的键合率和缺陷分布状况,从而实现晶片键合质量的快速评估。分析和比较了不同工艺条件下键合片的键合质量,包括键合率和空洞分布,结合键合强度等参数,可以有助于理解晶片键合的机理,从而指导键合工艺,优化工艺参数。

该检测仪更具有灵活性和实用性,不但可用于同质材料键合片的质量检测,还可用于异质材料键合片的检测,用于筛选适合下一步工艺研究的合适键合片等。同时,该检测仪结合到键合装置中,可以实时观测键合过程中键合的动态图像,观察键合波,实时指导键合工艺。但目前已实现的软件功能还很简单,只能进行键合质量的初步评估。要获得键合片的更多信息,需要添加软件功能,这是该系统的不足之处和值得改进的地方。

引用地址:晶片键合质量的红外检测系统设计

如果在两块晶片的键合界面处存在未键合区域,就会使光线出现两次反射而形成相干光,经CCD拍摄,在图片上会出现干涉条纹。如果未键合区域面积较大且间隙高度不大,则会出现很多较大的干涉条纹。如果未键合区域很小,则红外图片上将出现较小的牛顿环;当键合界面处间隙较大时,红外光几乎无法透过,在图片上的对应位置将只能出现黑色图案。因此,根据键合片的红外透射图像,就可以成功检测到键合晶片的缺陷状态及分布等。但是,如果光的单色性不好,或者未键合区域的表面不是很规则的时候,也无法观测到牛顿环,此时只能在图片上观测到明暗对比的图案[5] 。

3 系统的设计

3.1 光源和CCD的选择

获得的图像质量直接影响图像处理程序的复杂度和检测结果。如果采用的光源单色性越好,越接近平行光,则图片的干涉条纹更清晰,质量更好。然而单色激光器或者平行光源体积大,而红外测试系统的一大特点就是结构简单、紧凑,而提供窄波段的照明价格比较昂贵,且不易控制,因此选用普通的白炽灯作为光源。为了得到较好的红外图片,在镜头的上方放置一块双面镜面抛光的硅片,从而过滤掉可见光对图片的影响。同时,选用超低照度黑白摄像机WAT-902H,它的光谱响应灵敏曲线如图1所示。而红外线波长为750 nm~1000μm,这样我们采用普通的光源就可以获得窄波段的红外图像。另外,由于该相机对红外波段的响应灵敏度不高,可以通过增加光强来克服,从而获得清晰的红外干涉图像,为后续的图像分析和处理做准备。

如果在两块晶片的键合界面处存在未键合区域,就会使光线出现两次反射而形成相干光,经CCD拍摄,在图片上会出现干涉条纹。如果未键合区域面积较大且间隙高度不大,则会出现很多较大的干涉条纹。如果未键合区域很小,则红外图片上将出现较小的牛顿环;当键合界面处间隙较大时,红外光几乎无法透过,在图片上的对应位置将只能出现黑色图案。因此,根据键合片的红外透射图像,就可以成功检测到键合晶片的缺陷状态及分布等。但是,如果光的单色性不好,或者未键合区域的表面不是很规则的时候,也无法观测到牛顿环,此时只能在图片上观测到明暗对比的图案[5] 。

3 系统的设计

3.1 光源和CCD的选择

获得的图像质量直接影响图像处理程序的复杂度和检测结果。如果采用的光源单色性越好,越接近平行光,则图片的干涉条纹更清晰,质量更好。然而单色激光器或者平行光源体积大,而红外测试系统的一大特点就是结构简单、紧凑,而提供窄波段的照明价格比较昂贵,且不易控制,因此选用普通的白炽灯作为光源。为了得到较好的红外图片,在镜头的上方放置一块双面镜面抛光的硅片,从而过滤掉可见光对图片的影响。同时,选用超低照度黑白摄像机WAT-902H,它的光谱响应灵敏曲线如图1所示。而红外线波长为750 nm~1000μm,这样我们采用普通的光源就可以获得窄波段的红外图像。另外,由于该相机对红外波段的响应灵敏度不高,可以通过增加光强来克服,从而获得清晰的红外干涉图像,为后续的图像分析和处理做准备。

3.2 系统的组成

该测试系统的结构组成如图2所示,由光源调节装置、光源、可变遮光光阑、测试台、放大镜头、黑白CCD摄像机、数据采集卡和计算机组成。

3.2 系统的组成

该测试系统的结构组成如图2所示,由光源调节装置、光源、可变遮光光阑、测试台、放大镜头、黑白CCD摄像机、数据采集卡和计算机组成。

光源和CCD分别安装在测试样品的两边,相向安装。光源的高度可调,这是为了适应测试不同晶片的要求,从而获得最清晰的红外图片。可变光阑放在键合片的下方,中间孔径在Φ1.8~50 mm任意可调,它控制照射到键合片上光斑的大小,一般调节可变光阑的内孔径同键合片大小,也可以调节到比键合片小,以检测键合片的局部特征。可变光阑优化光源的同时,简化了红外图片的背景,使得键合片以外的图像为单一黑色,降低了图像处理的复杂度,简化了系统软件。

光源通过可变光阑照射到键合片,光线透过键合片,通过镜头,在摄像机上成像,从而获得键合片的红外图像,通过数据采集卡送入计算机,经过图像处理程序的处理,显示测试结果。

[b]

3.3 系统软件模块[/b]

该仪器硬件测试部分与PC机相连,所获得的图片直接存放在PC机中,可以利用软件对图片进行处理,获得所需要的信息,同时提供图片显示和测试结果显示等功能。而使用一般通用的办公软件处理图片,如Photoshop等,需要理解键合的专业技术人员的参与,人为参与的因素过多,也将直接影响测试结果,且处理起来也很不方便。因此,我们利用Visual C++开发相应的软件模块,无需专业人员操作,可以方便快捷地处理图片,快速获取所需要的信息。目前主要处理模块流程如图3所示。

光源和CCD分别安装在测试样品的两边,相向安装。光源的高度可调,这是为了适应测试不同晶片的要求,从而获得最清晰的红外图片。可变光阑放在键合片的下方,中间孔径在Φ1.8~50 mm任意可调,它控制照射到键合片上光斑的大小,一般调节可变光阑的内孔径同键合片大小,也可以调节到比键合片小,以检测键合片的局部特征。可变光阑优化光源的同时,简化了红外图片的背景,使得键合片以外的图像为单一黑色,降低了图像处理的复杂度,简化了系统软件。

光源通过可变光阑照射到键合片,光线透过键合片,通过镜头,在摄像机上成像,从而获得键合片的红外图像,通过数据采集卡送入计算机,经过图像处理程序的处理,显示测试结果。

[b]

3.3 系统软件模块[/b]

该仪器硬件测试部分与PC机相连,所获得的图片直接存放在PC机中,可以利用软件对图片进行处理,获得所需要的信息,同时提供图片显示和测试结果显示等功能。而使用一般通用的办公软件处理图片,如Photoshop等,需要理解键合的专业技术人员的参与,人为参与的因素过多,也将直接影响测试结果,且处理起来也很不方便。因此,我们利用Visual C++开发相应的软件模块,无需专业人员操作,可以方便快捷地处理图片,快速获取所需要的信息。目前主要处理模块流程如图3所示。

[b]3.3.1 光照补偿模块

[/b]

上文中已经说明了最终选择普通的白炽灯作为光源是最为经济合适的,但同时也使得硅片表面的光照不均匀。同属于键合区域,而中间偏亮,四周偏暗,位于不同光照位置的键合区和未键合区的灰度值非常接近,这给图像的分割带来很大的困难。因此,加入光照补偿模块,成功地解决了光照不均的问题。光照补偿曲线由标定拟和的方式得到。

3.3.2 对比度增强模块

由于图片上键合区域和未键合区域的对比度不是很大,使得图像的分割困难,分析所得图片的灰度直方图,发现灰度值

集中在0~255的某一段区域,此处采用一种对比度增强算法,均匀地拉大各部分的差别,从而拉大图片上键合区域和未键合区域的差别,方便后续处理。该对比度增强算法不同于直方图均衡,它在算法上没有累积,其效果体现在直方图上,均等地拉开了各个灰度值之间的间距,而不改变灰度等级的个数和所对应的概率值。

3.3.3 图像平滑处理模块

获得图像的过程中,不可避免地会引入很多噪声,所以图像平滑是图像预处理不可缺少的部分。此处采用的图像平滑是基于梯度的算法,中和了均值滤波和中值滤波的双重效果,在抑制噪声的同时也模糊了干涉条纹,从而为后续的阈值分割奠定基础。该算法的实现:用3%26;#215;3的邻域T[3][3],取中心点与其相邻的8个点的灰度值梯度,按阈值 T0将T[3][3]分成三个区域,邻域内各点的灰度值为其所属区域的灰度均值。用T[3][3]遍历整幅图像,图像各点的灰度值取该点累积的均值。

3.3.4 阈值分割模块

阈值分割是从整幅图像中提取目标对象的处理,在此处是为了提取出键合上的区域,为键合率的计算做准备。

3.3.5 键合率计算模块

在阈值分割后的二值图像上,计算出键合区域的面积,从而计算出键合率。键合率定义为晶片键合上的面积占整个预键合晶片面积的百分比。

4 系统的应用

4.1 在线监测键合过程

将红外检测应用到键合装置中,可以实时监控键合过程。图4(a)~(d)是截取的预键合过程中的4幅图片,可以清晰地观察键合波从中间向四周扩张的传播过程。图中所标的数字表示预键合时间(晶片经活化处理后,从两晶片开始接触到逐步键合所经历的时间)。1 min后,键合面积基本不再发生变化,预键合结果如图4(d)所示。

[b]3.3.1 光照补偿模块

[/b]

上文中已经说明了最终选择普通的白炽灯作为光源是最为经济合适的,但同时也使得硅片表面的光照不均匀。同属于键合区域,而中间偏亮,四周偏暗,位于不同光照位置的键合区和未键合区的灰度值非常接近,这给图像的分割带来很大的困难。因此,加入光照补偿模块,成功地解决了光照不均的问题。光照补偿曲线由标定拟和的方式得到。

3.3.2 对比度增强模块

由于图片上键合区域和未键合区域的对比度不是很大,使得图像的分割困难,分析所得图片的灰度直方图,发现灰度值

集中在0~255的某一段区域,此处采用一种对比度增强算法,均匀地拉大各部分的差别,从而拉大图片上键合区域和未键合区域的差别,方便后续处理。该对比度增强算法不同于直方图均衡,它在算法上没有累积,其效果体现在直方图上,均等地拉开了各个灰度值之间的间距,而不改变灰度等级的个数和所对应的概率值。

3.3.3 图像平滑处理模块

获得图像的过程中,不可避免地会引入很多噪声,所以图像平滑是图像预处理不可缺少的部分。此处采用的图像平滑是基于梯度的算法,中和了均值滤波和中值滤波的双重效果,在抑制噪声的同时也模糊了干涉条纹,从而为后续的阈值分割奠定基础。该算法的实现:用3%26;#215;3的邻域T[3][3],取中心点与其相邻的8个点的灰度值梯度,按阈值 T0将T[3][3]分成三个区域,邻域内各点的灰度值为其所属区域的灰度均值。用T[3][3]遍历整幅图像,图像各点的灰度值取该点累积的均值。

3.3.4 阈值分割模块

阈值分割是从整幅图像中提取目标对象的处理,在此处是为了提取出键合上的区域,为键合率的计算做准备。

3.3.5 键合率计算模块

在阈值分割后的二值图像上,计算出键合区域的面积,从而计算出键合率。键合率定义为晶片键合上的面积占整个预键合晶片面积的百分比。

4 系统的应用

4.1 在线监测键合过程

将红外检测应用到键合装置中,可以实时监控键合过程。图4(a)~(d)是截取的预键合过程中的4幅图片,可以清晰地观察键合波从中间向四周扩张的传播过程。图中所标的数字表示预键合时间(晶片经活化处理后,从两晶片开始接触到逐步键合所经历的时间)。1 min后,键合面积基本不再发生变化,预键合结果如图4(d)所示。

4.2 检测晶片键合质量

将上节中预键合的硅片在120。C下退火5 h,最终得到键合片的红外图片如图5(a),其键合质量如图5,键合率为60.20%。

4.2 检测晶片键合质量

将上节中预键合的硅片在120。C下退火5 h,最终得到键合片的红外图片如图5(a),其键合质量如图5,键合率为60.20%。

两组样品均采用单面抛光的p型标准晶片,经过清洗、活化等处理后,贴合到一起,再经过低温退火,形成稳定的键合,获得测试样件。将键合好的晶片放在该测试仪上检测,并进行相应图像处理得到样品1和2的红外图片如图6和图7所示。

两组样品均采用单面抛光的p型标准晶片,经过清洗、活化等处理后,贴合到一起,再经过低温退火,形成稳定的键合,获得测试样件。将键合好的晶片放在该测试仪上检测,并进行相应图像处理得到样品1和2的红外图片如图6和图7所示。

图6(a)和图7(a)中,圆形区域是要键合的圆片,其中明区为键合上的地方,暗区为未键合上的地方,圆形区域(即键合圆片)以外为图像背景。从图上可以大致地看出空洞(未键合区域)的分布、个数和大小等。为了获得更为准确的数据信息,借助图像处理程序对图片(a)进行对比度增强、平滑、分割等一系列处理,可获得图(b),(c),从而得到键合率。样品1的键合率为28.12%,键合率很低,并且从图6中空洞的分布可以看出,样品1键合得很不好。样品2的键合率为66.12%。比较图6和图7,样品2的键合质量明显优于样品1,可以说明键合圆片越薄,越容易键合。可以从平板理论理解这一键合现象,圆片越薄,界面表面能克服圆片翘曲贴合到一起所需要的力越小。

图6(a)和图7(a)中,圆形区域是要键合的圆片,其中明区为键合上的地方,暗区为未键合上的地方,圆形区域(即键合圆片)以外为图像背景。从图上可以大致地看出空洞(未键合区域)的分布、个数和大小等。为了获得更为准确的数据信息,借助图像处理程序对图片(a)进行对比度增强、平滑、分割等一系列处理,可获得图(b),(c),从而得到键合率。样品1的键合率为28.12%,键合率很低,并且从图6中空洞的分布可以看出,样品1键合得很不好。样品2的键合率为66.12%。比较图6和图7,样品2的键合质量明显优于样品1,可以说明键合圆片越薄,越容易键合。可以从平板理论理解这一键合现象,圆片越薄,界面表面能克服圆片翘曲贴合到一起所需要的力越小。

在图7(a)右侧,可以看到具有清晰圆形干涉条纹的圆形暗区,这是因为在圆片贴合前,圆片此处有一颗粒污染。因此可以推测,界面上因颗粒污染所形成的空洞,红外图片上呈现为比较规则的圆形暗区。

[b]

5 结论[/b]

本文开发的晶片键合质量的红外检测系统具有成本低、实现原理和方法简单等优点。利用该检测仪,可以快速获得晶片的键合率和缺陷分布状况,从而实现晶片键合质量的快速评估。分析和比较了不同工艺条件下键合片的键合质量,包括键合率和空洞分布,结合键合强度等参数,可以有助于理解晶片键合的机理,从而指导键合工艺,优化工艺参数。

该检测仪更具有灵活性和实用性,不但可用于同质材料键合片的质量检测,还可用于异质材料键合片的检测,用于筛选适合下一步工艺研究的合适键合片等。同时,该检测仪结合到键合装置中,可以实时观测键合过程中键合的动态图像,观察键合波,实时指导键合工艺。但目前已实现的软件功能还很简单,只能进行键合质量的初步评估。要获得键合片的更多信息,需要添加软件功能,这是该系统的不足之处和值得改进的地方。

在图7(a)右侧,可以看到具有清晰圆形干涉条纹的圆形暗区,这是因为在圆片贴合前,圆片此处有一颗粒污染。因此可以推测,界面上因颗粒污染所形成的空洞,红外图片上呈现为比较规则的圆形暗区。

[b]

5 结论[/b]

本文开发的晶片键合质量的红外检测系统具有成本低、实现原理和方法简单等优点。利用该检测仪,可以快速获得晶片的键合率和缺陷分布状况,从而实现晶片键合质量的快速评估。分析和比较了不同工艺条件下键合片的键合质量,包括键合率和空洞分布,结合键合强度等参数,可以有助于理解晶片键合的机理,从而指导键合工艺,优化工艺参数。

该检测仪更具有灵活性和实用性,不但可用于同质材料键合片的质量检测,还可用于异质材料键合片的检测,用于筛选适合下一步工艺研究的合适键合片等。同时,该检测仪结合到键合装置中,可以实时观测键合过程中键合的动态图像,观察键合波,实时指导键合工艺。但目前已实现的软件功能还很简单,只能进行键合质量的初步评估。要获得键合片的更多信息,需要添加软件功能,这是该系统的不足之处和值得改进的地方。

上一篇:一种简单实用的测角码盘设计方案

下一篇:射频波形生成和测量的复杂性

- 热门资源推荐

- 热门放大器推荐

Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用 TLV2341ID

TLV2341ID

京公网安备 11010802033920号

京公网安备 11010802033920号