功率双极晶体管由于其低廉的成本, 在开关电源中作为功率开关管得到了广泛的应用。应用电子辐照技术可以减小少子寿命, 降低功率双极晶体管的储存时间、下降时间, 提高开关速度, 且一致性、重复性好, 成品率高, 这是高反压功率开关晶体管传统制造工艺无法比拟的。为了降低功率双极晶体管的损耗, 本文采用了10 MeV 电子辐照来减小其关断延迟时间, 提高开关电源转换效率。

通过在功率双极晶体管中加入钳位电路使得晶体管不能达到深饱和也能降低关断延时和关断损耗,本文也对电子辐照双极晶体管和钳位型双极晶体管进行了比较。

本文实验中采用的开关电源为BCD 半导体公司研发的3765序列充电器, 采用的功率双极晶体管是BCD半导体公司提供的APT13003E, 它被广泛应用于电子镇流器、电池充电器及电源适配器等功率开关电路中。

1 开关电源中开关晶体管的损耗

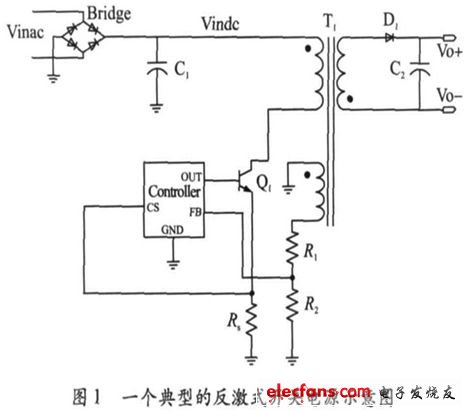

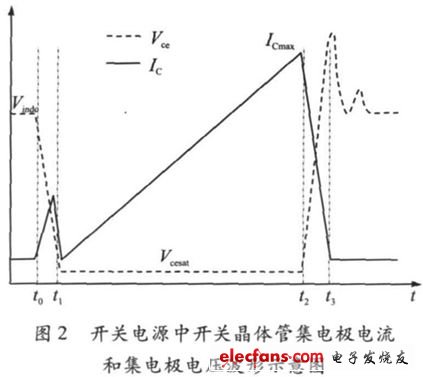

图1所示为一个典型的反激式开关电源示意图。在示意图中, 开关晶体管Q1 的集电极连接变压器T1.当控制器驱动为高电平时, Q1 导通, 能量存储到变压器T1 中。当控制器驱动为低电平时, Q1关断, 能量通过变压器T1 释放到后端。图2所示为开关晶体管开关过程中集电极电压和电流的波形示意图。

关晶体管在工作过程中的损耗分为开关损耗和稳态损耗, 其中开关损耗包括导通损耗和关断损耗, 稳态损耗包括通态损耗和截止损耗, 其中截止损耗占总的损耗的比率很小, 可以忽略不计。我们把Vce由90% Vindc降到110% Vcesat所用的时间定义为导通延时, 即图2中的t1 - t0, 把IC 由90% Icmax下降到0所用的时间定义为关断延时, 即t3 - t2。

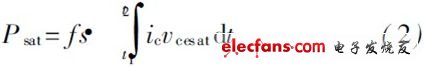

在开关晶体管开通时, 集电极电压在控制器驱动电压为高时, 基极电流变大, 集电极电压由Vindc下降为0, 此时由于变压器与原边并联的寄生电容两端的电压差也从0变为Vindc, 寄生电容充电, 因此在开关晶体管集电极产生一个尖峰电流, 另一方面, 如果副边整流二极管的反向恢复电流没有降到0, 也会进一步加大这个尖峰电流。开关晶体管出现集电极电压和电流交替现象, 产生导通损耗, 直到集电极电压降到Vcesat.导通损耗可以表示为:

在晶体管导通后, 集电极电流从0逐渐变大, 而Vcesat不为0, 因此产生通态损耗。通态损耗可以表示为:

在开关晶体管关断时, 集电极电流不能马上降为0, 而集电极电压已经从Vcesat开始上升, 在开关晶体管上产生电压电流交替现象, 从而产生关断损耗。

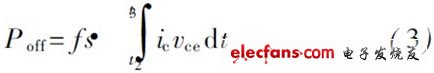

由于变压器是电感元件, 当开关突然关断时, 变压器电感元件电流不能突变, 会产生较大的反激电压, 阻碍电流变化, 通过电路加在开关管上, 产生比较大的损耗。关断损耗可以表示为:

开关管总的损耗可以表示为:

一般情况下, 关断损耗在开关损耗中占的比率最大, 而关断损耗跟开关晶体管的关断延迟时间有关, 减小关断延迟时间( t3 - t2 ), 加快集电极电流下降速度, 可以降低开关晶体管的总损耗。

2 电子辐照实验

电子辐照能在硅中引入多种深能级, 这些能级将根据其在禁带中的位置, 对电子空穴俘获截面的大小以及能级密度的大小等均对非平衡载流子的复合起贡献, 从而引起少子寿命、载流子浓度的降低,因此影响了与少子寿命有关的一些参数, 如晶体管的开关时间、电流放大系数( hFE )等。

实验中我们把未经封装的功率双极晶体管APT13003E 圆片分为四组, 其中第一组作为对照组, 不做辐照处理, 其余三组经过10M eV 的电子辐照, 辐照剂量分别为5 kGy、10 kGy、15 kGy, 辐照完成后, 经过200℃2 h的高温退火处理, 然后四组圆片经过封装后成为成品。表1是四组晶体管的FT测试结果。

表1 四组APT13003E 的FT测试结果

从表1中我们可以看到, 经过辐照后, 储存时间ts 随着辐照剂量的增大有很大幅度的减小, 下降时间tf 有所减小, 上升时间tr 有所增加; 电流放大系数随着辐照剂量的增加而下降; 饱和压降和击穿电压HBVceo随辐照剂量的增大而增大。

3 系统测试结果

将四组不同的APT13003E 开关晶体管放入同一个使用BCD半导体公司研发的AP3765充电器系统中, 该充电器的功率是3W, 输入交流电压范围是85V ~ 264 V, 输出直流电压是5 V.图3所示为85 V、115 V、230 V 和264 V 交流输入电压下, 使用电子辐照后的APT13003E 与常规的APT13003E在输出负载电流分别是0. 15 A、0. 30 A、0. 45 A、0. 60 A(即25%、50%、75%、100%负载)下的系统平均效率增加值。

图3 电子辐照后的APT13003E与常规的APT13003E在各个交流输入电压下系统平均效率增加百分比

从图3 中可以看到, 在较低的交流输入电压(如85 V和115 V )下, 使用辐照后的APT13003E比使用未辐照的APT13003E 系统效率都有所提高, 而在较高交流输入电压下(如230 V 和264 V ), 辐照后的APT13003E 未能使系统效率提高。在85 V 交流输入电压下, 辐照剂量为10 kGy 的APT13003E的性能最好, 开关晶体管的总损耗由0. 209W 降低到0. 121W, 降低了42% , 使得系统整体效率提高了2. 1% , 若该开关晶体管采用TO - 92封装, 这将使开关晶体管的结温降低约11 ℃ ; 在115 V交流电压下, 系统的整体效率也提高了约1. 4%, 开关晶体管的结温将降低约7℃, 这就有效地提高开关晶体管的可靠性, 降低了开关电源的损耗。

当辐照剂量进一步增加到15 kGy后, 系统效率提高的幅度反而降低, 因此要获得最佳的系统效率,需要采用最合适的辐照剂量。

我们对85 V 和264 V 交流输入电压, 输出电流为0. 45 A 条件下四组APT13003E的集电极电压电流波形进行了测试, 分析了开关晶体管工作的各个阶段的损耗, 结果如表2所示, tON表示导通延时, toff表示关断延时, Tw 为开关周期, P in为充电器输入功率, P los STot为开关晶体管总的损耗, P loss tot /P in为开关晶体管损耗占系统输入功率的百分比。

表2 四组APT13003E在充电器系统中各个阶段的损耗分析

从表2中可以看出, 在85 V 交流输入电压下,辐照之后的APT13003E 比未辐照的APT13003E 的关断延时有了大幅的减小, 因此关断损耗大幅的减小, 如辐照为10 kGy的管子的关断损耗减小为未辐照管子的1 /6; 导通延时有所增加, 但增加的幅度较小, 导通损耗有较小的增加; 饱和压降随辐照剂量的增加而增加, 因此通态损耗随辐照剂量的增加而增加。开通损耗、通态损耗的增加与关断损耗的减小是一对矛盾, 因此必须选择合适的辐照剂量, 才能使开关晶体管总的损耗最小。

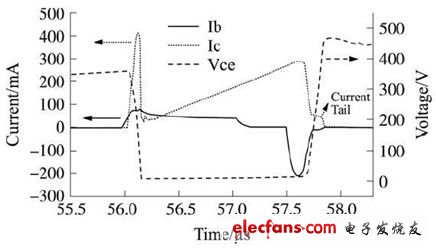

而在264 V输入电压下, 辐照后关断损耗只有较小幅度的减小, 因此总损耗基本不变, 系统效率也没有改善。如图4 和图5 分别为未经辐照的APT13003E 在85 V 和264 V输入电压下基极电流、集电极电压和电流的波形。比较图4和图5中可以看出, 在264 V 输入电压条件下导通时集电极电流的尖峰比起85 V 时要大很多, 这是因为导通时变压器寄生电容充电电压增大了2. 1倍, 但充电时间只增加了约0. 6倍, 所以充电电流就会大大增加, 这也导致了APT13003E 的导通损耗由85 V 下的0. 016W 变为264 V下的0. 183W, 此时导通损耗占了总的损耗的大部分, 而电子辐照对导通损耗并没有改善; 另一方面, 在APT13003E 关断时, 集电极电压并没有直接降到0, 而是先经过一个近100 ns的电流“ 尾巴”之后, 才又下降到0, 此时集电极电压已经比较大了, 因此这个电流“尾巴”所造成的损耗占关断损耗的比例较大。产生这个“尾巴”的原因是, 关断开关晶体管时, 由于管子的基区比较薄, 过大的基极电流引起较大的基区电位差, 使VBE 为负的情况下发射结局部正向偏置, 集电极电流迟迟降不下来。

图4 85 V交流输入电压下APT13003E基极电流、集电极电压、集电极电流波形图

图5 264 V 交流输入电压下APT13003E 基极电流、集电极电压、集电极电流波形图

而经过电子辐照后的APT13003E, 其集电极电流的这个“尾巴”并没有减小, 所以造成了辐照后的APT13003E 的关断损耗并没有大幅的降低, 因此系统的效率并没有改善。我们一方面可以优化基极驱动电路, 使关断初始时基极反向电流不至于太大, 避免产生电流“尾巴”, 而关断的最后阶段突增反向基极电流, 则在高输入电压下, 系统的效率就会有所提高; 另一方面, 通过分段绕制、使用介电常数小的绝缘材料、适当增加绝缘层厚度和静电屏蔽等方法, 降低变压器的寄生电容, 降低开关晶体管的导通损耗,系统效率也将提高。

4 电子辐照管与钳位型开关管的比较

采用钳位型开关晶体管也能降低开关晶体管的关断延时, 其原理是通过钳位电路使VBC在晶体管导通时不能增加到深饱和所需的0. 7 V, 这样注入集电结两侧的少子很少, 使超量储存电荷很少, 这样储存时间大大缩短。采用钳位型开关晶体管主要有两种, 一种是在集电结并联肖特基二极管的晶体管,由于在高温下漏电电流较大, 其ts - Vcesat的Trade??o ff关系最差, 目前应用较少。另一种是横向PNP钳位型晶体管, 其结构图如图6所示, 它在高温下漏电较小, 能得到较好的Trade-off关系,电流放大系数基本不变, 目前得到了越来越多的应用, 如吉林华微电子股份有限公司研发的产品3DD13003A 就采用了这种结构。

图6横向PNP钳位型晶体管结构图

表3是AP3765序列充电器中采用经过10 kGy电子辐照的APT13003E 及3DD13003A 在85 V 和230 V 输入电压下输出负载电流分别是0. 15 A、0.30 A、0. 45 A、0. 60 A 系统平均效率的结果。从表3中可以看出, 10 kGy电子辐照后的APT13003E的效率与3DD13003A 的效率基本相同。

表3 AP3765充电器采用以下三种开关晶体管系统效率的比较

采用电子辐照工艺方法简单, 成本很低, 辐照后将使得开关晶体管的反向击穿电压增大, 使开关晶体管的可靠性增加, 特征频率基本不变, 其缺点是电流放大系数降低, 在大功率应用时可能会无法正常导通, 因此主要应用于中小功率开关电路中。而横向PNP钳位型开关晶体管对电流放大系数基本没有影响, 由于在侧面增加了一个pn 结, 所以晶体管面积和结电容会增加, 减小了晶体管的特征频率, 但不能提高反向击穿电压, 可以应用在双极数字电路和中小功率开关电路中。

5 结论

在较高交流输入电压下由于变压器寄生电容充电造成导通损耗过大及关断阶段集电极电流“尾巴”的存在, 使得系统效率没有改善。由于电子辐照使得导通损耗和通态损耗增加, 因此只有采用合适的电子辐照剂量才能使系统效率得到最大的提高。采用合适的电子辐照剂量的开关晶体管与采用横向PNP钳位型晶体管的开关电源系统效率基本相同。

上一篇:模拟IC未使用的引脚如何处理

下一篇:新一代硅调谐器Si2155的专利性能超越

推荐阅读最新更新时间:2023-10-12 20:42

西电-印刷电路板(PCB)设计指南_1-99

西电-印刷电路板(PCB)设计指南_1-99 嵌入式网络那些事:LwIP协议深度剖析与实战演练

嵌入式网络那些事:LwIP协议深度剖析与实战演练

京公网安备 11010802033920号

京公网安备 11010802033920号