而且,结温不但影响长时间寿命,也还直接影响短时间的发光效率,例如Cree公司的XLamp7090XR-E的发光量和结温的关系如图2所示。

假如以结温为25度时的发光为100%,那么结温上升至60度时,其发光量就只有90%;结温为100度时就下降到80%;140度就只有70%。可见改善散热,控制结温是十分重要的事。

除此以外LED的发热还会使得其光谱移动;色温升高;正向电流增大(恒压供电时);反向电流也增大;热应力增高;荧光粉环氧树脂老化加速等等种种问题,所以说,LED的散热是LED灯具的设计中最为重要的一个问题。

第一部分 LED芯片的散热

一.结温是怎么产生的

LED发热的原因是因为所加入的电能并没有全部转化为光能,而是一部分转化成为热能。LED的光效目前只有100lm/W,其电光转换效率大约只有20~30%左右。也就是说大约70%的电能都变成了热能。

具体来说,LED结温的产生是由于两个因素所引起的。

内部量子效率不高,也就是在电子和空穴复合时,并不能100%都产生光子,通常称为由“电流泄漏”而使PN区载流子的复合率降低。泄漏电流乘以电压就是这部分的功率,也就是转化为热能,但这部分不占主要成分,因为现在内部光子效率已经接近90%。

内部产生的光子无法全部射出到芯片外部而最后转化为热量,这部分是主要的,因为目前这种称为外部量子效率只有30%左右,大部分都转化为热量了。

虽然白炽灯的光效很低,只有15lm/W左右,但是它几乎将所有的电能都转化为光能而辐射出去,因为大部分的辐射能是红外线,所以光效很低,但是却免除了散热的问题。 二.LED芯片到底板的散热

LED芯片的特点是在极小的体积内产生极高的热量。而LED本身的热容量很小,所以必须以最快的速度把这些热量传导出去,否则就会产生很高的结温。为了尽可能地把热量引出到芯片外面,人们在LED的芯片结构上进行了很多改进。

为了改善LED芯片本身的散热,其最主要的改进就是采用导热更好的衬底材料。早期的LED只是采用Si硅作为衬底。后来就改为蓝宝石作为衬底。但是蓝宝石衬底的导热性能不是太好,(在100°C时约为25W/(m-K)),为了改善衬底的散热,Cree公司采用碳化硅硅衬底,它的导热性能(490W/(m-K))要比蓝宝石高将近20倍。而且蓝宝石要使用银胶固晶,而银胶的导热也很差。而碳化硅的唯一缺点是成本比较贵。目前只有Cree公司生产以碳化硅为衬底的LED。

采用碳化硅作为基底以后,的确可以大为改善其散热,但是其成本过高,而且有专利保护。最近国内的厂商开始采用硅材料作为基底。因为硅材料的基底不受专利的限制。而且性能还优于蓝宝石。唯一的问题是GaN的膨胀系数和硅相差太大而容易发生龟裂,解决的方法是在中间加一层氮化铝(AlN)作缓冲。

LED芯片封装以后,从芯片到管脚的热阻就是在应用时最重要的一个热阻,一般来说,芯片的接面面积的大小是散热的关键,对于不同的额定功率,要求有相应大小的接面面积。也就表现为不同的热阻。几种类型的LED的热阻如下所示:

早期的LED芯片主要靠两根金属电极而引出到芯片外部,最典型的就是称为ф5或F5的草帽管,它的散热完全靠两根细细的金属导线引出去,所以散热效果很差,热阻很大,这也就是为什么这种草帽管的光衰很严重的原因。此外,封装时采用的材料也是一个很重要的问题。小功率LED通常采用环氧树脂作为封装材料,但是环氧树脂对400-459nm的光线吸收率高达45%,很容易由于长期吸收这种短波长光线以后产生的老化而使光衰严重,50%光衰的寿命不到1万小时。因而在大功率LED中必须采用硅胶作为封装材料。硅胶对同样波长光线的吸收率不到1%。从而可以把同样光衰的寿命延长到4万小时。

下面列出各家LED芯片公司所生产的各种型号LED的热阻

由表中可见,Cree公司的LED的热阻因为采用了碳化硅作基底,要比其他公司的热阻至少低一倍。大功率LED为了改进散热通常在基底下面再放一块可焊接的铜底板以便焊到散热器上去。这些热阻实际上都是在这个铜底板上测得的。

是不是碳化硅就是LED衬底的最佳选择呢,不是这样,任何事物都会有创新和发展的,最近台湾的钻石科技开发出了钻石岛外延片(Diamond Islands Wafer,DIW)做为生产超级LED 的基材。这种LED的热阻可以低至<5°C/W。用它制成的超级LED 可发出极强的紫外光,其强度不因高温而降低,反而会更亮。其结构图如图4所示。

而且采用紫外线来激发各种荧光粉也可以得到所需要的各种颜色的LED。而且荧光粉不是采用和环氧树脂或硅胶混合的方法而是直接涂于芯片表面还可以避免由于环氧树脂和硅胶的老化而产生的光衰。

这将会使整个LED产生革命性变化。而且摆脱了日美等国的专利束缚。 三.集成LED的散热

现在有不少厂商把很多LED晶粒集成在一起以得到大功率的LED。这种LED的功率可以达到5W以上,大多以10W,25W,和50W的功率等级出现。为了把多个LED晶粒(以共晶(Eutectic)或覆晶(Flip-Chip)封装)连接在一起,因为这些晶粒极为精细,所以需要采用精确的印制电路进行连接。为了得到更好的散热特性,通常采用陶瓷基板。这种陶瓷基板是由氧化铝和氮化铝构成。各种材料的导热系数如下表所示。

不论氮化铝还是氧化铝,它们都是一种绝缘的陶瓷材料,所以可以把印制电路做在上面。但是氮化铝具有高10倍的导热系数,所以现在更常用氮化铝。过去采用厚膜电路,但是其表面不平,电路边缘毛糙,而且需要800°C以上的烧结温度。现在大多采用薄膜电路,因为它只需要300度以下的工艺,表面平整度可以<0.3um,不会有氧化物生成,附着性好,电路精细,误差低于+/-1%。它实际上是采用照相刻蚀的方法来制作,采用氧化铝为基底的薄膜电路制备的具体过程如下:

采用氮化铝的制作方法相同。

第二部分 LED灯具的散热

前面讲的是LED芯片的散热,然而任何LED都会制成灯具,所以LED芯片所产生的热量最后总是通过灯具的外壳散到空气中去。如果散热不好,因为LED芯片的热容量很小,一点点热量的积累就会使得芯片的结温迅速提高,如果长时期工作在高结温的状态,它的寿命就会很快缩短。然而这些热量要能够真正引导出芯片到达外部空气,要经过很多途径。具体来说,LED芯片所产生的热,从它的金属散热块出来,先经过焊料到铝基板的PCB,再通过导热胶才到铝散热器。所以LED灯具的散热实际上包括导热和散热两个部分。现在先来看一下每一个环节的导热性能。 四.各种电路基板的导热

在把LED连接到散热器之前,首先要把它们焊接到电路中去,因为首先要把这些LED连接成几串几并,同时还要把他们和恒流源在电路上连接起来。最简单的办法是把它们直接焊接到普通印制板上去。对于一些很小功率的LED,例如LED指示灯的确是可以这样做的。但是对于大多数高亮度和高功率LED来说,普通玻璃纤维印制板的导热性能就显得太差了,而必须改成用铜基板或铝基板甚至陶瓷覆铜板。各种基板的性能如下:

4.1 铝基板

目前几乎绝大多数的LED灯具中都采用了铝基板。铝基板上电路的铜箔为了要导电和导热要有足够的厚度和宽度,其厚度在35μm-280μm之间。其宽度最好尽可能布满整个基板,以便把热传下去。而下面一层绝缘体则要求其绝缘性能很好,而且还要导热性能很好。然而这两个性能是矛盾的,通常都是导体的导热性能好,而绝缘体的导热性能差。又要导热好又要绝缘好是很难做到的。也是一种科研的课题。目前采用的是一种掺有陶瓷填充物的改性环氧树脂或环氧玻璃布粘结片。通过热压把铜箔绝缘体和铝板粘结起来。有一些LED灯具,虽然散热器是经过精心设计,但是很快就坏,问题就是出在采用了热阻很大的铝基板或是剥离强度很差的铝基板。用一段时间,电路薄膜就翘了起来,也就完全无法导热,很快就烧坏LED。

对于优质铝基板通常要求其热阻小于1°C/W。下表是某种铝基板的规格:

国外和台湾已经能够生产一种“全胶铝基板”。所谓全胶是指它的绝缘层完全不用绝缘布,而是用一种绝缘胶。采用绝缘布的铝基板的热阻实际上通常在1.7-3.2°C/W。 而采用全胶的铝基板的热阻可以做到0.05°C/W,市场出售的商品也可以低至0.2-0.5°C/W。

一种性能更好的铝基板是采用直接在铝板上生成陶瓷印制电路。先在铝的表面用微弧氧化生长一层100μm厚的氧化铝薄膜,再用溅射或丝网印刷制作电路层。采用这种方法的最大优点是结合力强,而且导热系数高达2.1W/m.K,而且氧化层的热膨胀系数和铝差不多,所以它的剥离强度高达5N/mm以上。只是因为这种陶瓷铝基板的加工制造过程复杂,成本高,所以还很少采用。

虽然铝基板只是一种特殊的印制板,但是它却承担着很重的散热任务,不仅绝缘层的导热要好,粘结要牢,而且它的外形还必须和散热器的外形配合,例如,在路灯里,通常是长方形的外形,在射灯中,通常是圆形的,而在日光灯中,通常是长条形的。为了得到更好的导热性,也有时采用导热更好的铜基板,只是其价钱要更贵。而且最后还是要连接到铝制散热器上去。有可能会产生热膨胀系数不同而裂开的问题。

4.2导热胶和导热双面胶带

铝基板虽然已经解决了从LED连接到以铝板为基板的电路上,可以把热传递到铝板上,但是遗憾的是,这个铝板往往还不是最终的散热器,通常还要把这个铝板连接到真正的散热器上去。最简单的方法就是用铆钉或螺钉的方法连接到散热器。但是这种方法往往会形成空气隙,而很小的空气隙产生的热阻会比其他热阻大几十倍。因为空气的导热系数为0.023W/m·k。所以必须涂上导热胶来填充空隙。一般的导热硅胶的导热系数大约在1-2W/m·k。

但是导热胶必须要流动性好,不然的话由于涂抹不均匀仍然会产生气隙,可能比不用还坏。导热胶的另一个缺点是本身的粘性不足以把铝基板固定在铝散热器上。

所以另一种方法是采用有很强黏结性而又导热的双面胶片。这种导热胶片是使用丙烯系列材料制造出来带有粘性的热传导片,它是属于有粘性和低热抵抗的散热材料。而且具备热传导性和柔软性,可以紧贴零件上的凹凸部位,从而防止了气隙的存在。导热硅胶片的导热系数通常在2-3W/m·k之间。它的抗拉强度可达8kg/cm2。足以黏结铝基板和铝散热器。耐压可达4KV/mm。

4.3柔性印制板

从铝基板的构造人们一定会产生这样的疑问,为什么印制电路要先粘到一个薄铝板上而不是直接粘到散热器上?这样还可以省去钻孔、涂导热胶、拧螺钉等工序,而且还可以省掉导热胶的热阻。主要原因是散热器的形状一般不是简单的平面,要热压黏结比较困难,而且散热器是由灯具厂设计制造的,而铝基板则是由印制板厂制造的。解决这个问题的方法是采用柔性印制板再贴到铝散热器上去。

4.4 LED直接焊到铝散热器上去。这是一种更为革命的彻底解决方法。对于1W以上的大功率LED,通常它的散热铜底板是和两个电极是绝缘的。为了使它能够更直接散热,最好把它的散热底板直接和散热器焊接在一起。可是一般的散热器都是铝合金制成的,是无法焊接的。如果采用铜散热器当然可以解决这个问题,但是无论是价钱和重量都是无法接受的。一个简单的解决方法是在铝散热器上喷镀铜。然后再在柔性印制板上打洞,使得LED的铜底板直接暴露在散热器面上,然后采用低温焊锡进行焊接。这种方法可以免除掉铝基板的热阻和导热硅胶或硅片的热阻。从而大大提高了散热效率。总之,LED到散热器之间的界面越少越好。 五.热管导热

在很多场合需要把LED所产生的热量以最快的速度传送到散热器,这在采用集成式的单片大功率LED中尤其重要,因为它的热量很大(功率可达50W-100W)又很集中(有时只有30mm),这时候就必须采用热管散热。

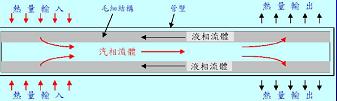

热管也称为相变导热器,因为在其中的液体从液相变为气相而导热。它的热阻非常小,大约只有0.065°C/W。

其内壁采用铜粉烧结,以利于变回液相的载热体吸附其上而回流。然而,热管只能把热传送到远端,而并没有把热量散发到空气中去。所以即使采用热管,还是需要有普通的铝散热器把热量散发出去。再次要提醒注意的是,采用铜热管以后,要特别注意它和前端的铝基板以及后端的铝散热器的结合部一定要互相紧密地接触并防止由于热膨胀系数的不同而脱开。在其结合部要采用高质量的导热硅胶涂敷。

导热效果更好的是回路热管

回路热管的最大优点就是它的不需要外加动力装置就可以循环导热、导热距离长,传送功率大(几百瓦),形状多样性和不受重力要求的限制,也就是说它可以任意放置。台湾的阳杰科技公司采用了回路热管技术以后,150W的LED路灯重量只有8.5公斤,100W的LED路灯,重量只有5.5公斤。 六.系统的热阻

各部分的导热能力也可以用系统的热阻来说明,一个LED灯具的结构图见图9。

从图中可以看出,LED芯片所产生的热,从它的金属散热块出来,先经过焊料到铝基板的PCB,再通过导热胶才到铝散热器。而要定量地了解LED芯片的散热过程,最好利用热阻的概念。热量就好像电荷,热量流动起来就好像电流,流动的过程中会遇到阻力,就好像电阻,在这里我们称之为热阻。热阻的单位为每瓦多少度(°C/W),也就是每流过1瓦的功率会上升多少度。如果知道所需耗散的功率,又知道其热阻,就可以知道它的温升是多少。热阻越大,热量越流不动,温升就越高,热阻越小,热量流动越快,温升就越小。图中表明热量从LED芯片流出到空气需要经过很多不同的热阻:

Rj1:从芯片到安装底板的热阻(也就是芯片的热阻)

Rj2:焊料的热阻

Rj3:铝基板的热阻

Rj4:导热硅胶的热阻

Rj5:从散热器到空气的热阻

所以从芯片到空气的总热阻就应该是:

Rja=Rj1+Rj2+Rj3+Rj4+Rj5

只要知道从芯片到空气的全部热阻,就可以根据需要耗散的功率Pd,计算出结温来,知道了结温也就可以知道其寿命了。

假定环境温度为Ta,那么结温为:

Tj = Pd(Rj1+Rj2+Rj3+Rj4+Rj5)+Ta

然而实际的LED灯具,从LED芯片到空气所经过的热阻要远比这个多很多,例如,通常薄膜印制板是安装在铝基板上,铝基板再安装到铝散热器上,其间还要涂上导热胶,导热胶的厚度很难估计,而且其中还有残存的气隙。对于采用热管的灯具,则还要考虑热管和散热鳍片之间的空隙和导热胶的热阻等问题。

而且最难估算的是Rj5,也就是散热器到空气的热阻。这牵涉到很多有关对流和辐射的散热机制问题。

需要注意的是在计算LED的散热时,经常犯的一个错误是把LED的全部功率当成是其耗散功率Pd。例如,一个1W的LED,其正向电压是3.3V,正向电流是350mA。于是就把这二者的乘积1.155瓦作为其耗散功率。这是错误的。因为这只是其输入功率,而不是其耗散功率。有一部分输入功率变成了有用的光发射出去了。需要作为热来耗散的那部分,应当是输入功率减去以有用光的形式发射出去的那部分,才是需要作为热而耗散的那部分。不过这部分比较难计算。一般来说,因为LED的发光效率有所不同,而这个耗散功率也有所不同。一般来说,可以作如下的近似:发光效率为100lm/W,其耗散功率应为70%输入功率,对于上面所说的1W的LED,也就是1.155x0.7=0.8W变成无用的热需要散发出去。

那么是不是知道了所有各部分的热阻,我们就可以知道这个LED灯具的总热阻,也就可以知道LED芯片的结温,也就可以知道这个灯具的寿命了呢?

情况远远不是那么简单,虽然我们可以仔细分析每一部分的热阻,甚至还可以得到比较精确的数字,但是还是有很多重要的因素被我们忽略掉了。因为上面的这个模型只不过是单个LED的灯具的模型,而实际的灯具要比这个模型复杂很多。

LED的分布。在很多情况下,LED灯具里是由很多颗LED所构成而不是只有一个LED。可能所有这些LED都焊在一块铝基板上。这时候如果只用标准的铝基板的热阻来计算整个灯具的热阻就会有很大的出入。因为每个LED的散热会受到周围LED所发出的热影响。换句话说,这时铝基板的热阻是很难计算的。

其他热源的影响,例如LED的恒流电源就是重要的发热源,假如这个发热源靠近某些LED,那么就会明显降低这些LED的散热而缩短其寿命。也相当于改变了其热阻。

热阻实际上只考虑了热传导,而根本没有考虑热对流和热辐射。热量从LED芯片出发,经过了一系列不同材质传导,最后到达鳍片散热器。这些热量最后都要散发到空气中去。如果散发不到空气中,那么这些热量也会越积越多,导致结温的升高。所以可以说,最后鳍片散热器散到空气中的这一环节,是最关键的一环,是最复杂的一环,也是最难计算的一环。或者说Rj5基本上是无法用简单的计算就能算出来的。这就使得要通过所有部件的热阻来计算出LED的结温几乎是不可能的事。 七.散热器的设计

要谈到散热器,有一个概念先要搞清楚,就是导热和散热的区别。导热就是要把热量最快地从发热源传送到散热器表面,而散热则是要把热量从散热器表面散发到空气中去。首先要把热最快的导出来,然后要最有效地散到空气里去。因为不管采用什么方法散热,最后还是只能把热量散发到空气中。而热量的散发只有两种途径:对流和辐射。

7.1对流散热和辐射散热

对于对流散热来说,其基本公式如下:

Q = h·A·△T

其中Q为散去的热量,h为热对流系数,A为散热器的散热面积,△T为散热器表面和附近空气之间的温度差。

更形象一点,可以用图10来表示:

鳍片的散热主要是靠对流和辐射,这其中对流是最重要的。这两部分都取决于鳍片的总面积。面积越大,散热效果越好。然而,对流散热则不完全取决于鳍片面积的大小,而且还和风力风向有关,在完全无风的状态下,则和自然对流的阻力有关。例如假如为了防尘和防鸟屎堆积,鳍片朝下安装,那么鳍片两端不能堵住,而且灯具要么向下倾斜要么向上倾斜,可以让热空气能够顺畅地流动。

热辐射的散热公式为“Q =E×S×F×Δ(Ta-Tb)”。公式中Q代表热辐射所交换的能力,E是物体表面的热辐射系数。在实际中,当物质为金属且表面光洁的情况下,热辐射系数比较小,而把金属表面进行处理后(比如发黑)其表面热辐射系数值就会提升。塑料或非金属类的热辐射系数值大部分都比较高。S是物体的表面积,F则是辐射热交换的角度和表面的函数关系,但这里这个函数比较难以解释。Δ(Ta-Tb)则是表面a的温度同表面b之间的温度差。因此热辐射量和热辐射系数、物体表面积的大小以及温度差之间都存在正比关系。绝对黑体的辐射系数为1。热辐射散热也可以用另一个公式来表示:

热辐射的散热量[W]=5.67x10-8x辐射率x散热器面积[m2]x(平均温度+273)3x(温度差)[°C]

热辐射系数不但和材料有关,而且还和加工有关。各种材料在8-14微米的红外辐射率如下表所示:

由表中可见,氧化处理是改进材料的辐射散热的重要途径。采用铸铁的暖气片有相当一部分的散热靠的是辐射散热。而且塑料的热辐射性能和氧化后的金属差不多。

为了改进辐射散热,铝合金鳍片散热器要进行发黑处理,但是有人是采用喷黑色塑胶漆的方法,这种方法虽然也使其表面变黑,但是实际上又加上了一层绝缘层,妨碍了它的散热。最好的方法是采用阳极氧化发黑处理,这个氧化层可以做得很薄,不至于影响其散热,但对辐射散热有很大的改进。。

总之,不管是对流还是辐射都是和散热器的散热面积成正比,所以要改善散热一定要加大散热器的面积。 八.鳍片散热器

散热器采用鳍片的形状是为了加大散热面积。以利于辐射散热和对流散热。散热器的最重要指标就是它的散热面积A,但是散热器的不同部位的散热效果是不同的。在根部的散热效果就差,而在顶部的散热效果就好。所以散热器有一个有效散热面积。它通常是实际面积的70%左右。从经验得出,一般要散1W功率的热量大约需要50-60平方厘米的有效散热器面积。

而散热器的材料通常是用铝合金,和铜相比,虽然其热传导只有铜的一半,但是它重量轻、易加工、价格便宜,所以还是广泛地应用于散热器之中。一种典型的散热铝合金型材如图11所示。

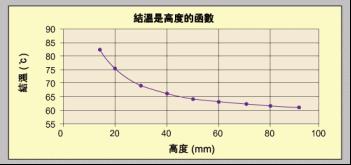

为了加大散热面积,通常会采用增加高度的方法。但是,高度增加到一定程度以后其作用会越来越小。图12表明增加高度对于降低结温的影响的一个例子。

由图中可以看出,高度增加到40mm以后,结温的降低就很慢了。

加大长度也是加大面积的一个方法。但是并不是长度越长越好。图13表明了结温和长度的关系。

由图中可知,长度增加到一定程度以后,结温不但不再降低,反而会升高。这是因为空气在沿长度方向的流动受到阻碍所致(主要对于垂直放置的鳍片为如此)。

所以对于散热器来说,除了加大面积以外,如何加速空气的对流是很重要的事,尤其是像LED路灯这类安装在室外的路灯更为重要。由于室外的风向是不定的,为了在各种风向情况下都能有很好的对流,最好采用针状鳍片散热器(图14)。但这也减小了其等效散热面积很大的百分比。

珠海南科首次把针状散热器应用至LED路灯中,据说这可以使LED的结温降低15度以上,提高了LED的寿命。

路灯散热器往往由于灰尘和鸟粪的积累而使其散热效果大为降低,所以通常采用朝下安装的方法来避免,但是这样做又会使空气对流的效果降低,因为热空气是向上流动的。通常要在安装时有一个倾斜角来改善。 九.采用强制风冷散热

目前几乎绝大多数的LED灯具都是采用自然空气对流来散热的。然而,对流的散热效果是和空气的流速是有密切关系的。在一个15W的LED灯具中,如果采用强制风冷可以得到其LED的结温和风速的关系如图15所示。

在电脑的CPU中,从来都是采用小风扇的强制风冷系统来散热的。那么在LED中能不能也采用风扇来散热呢!

目前最大功率的LED灯具要算是LED路灯了。LED路灯和电脑最大的差别就是它是安装在室外的十分恶劣的环境条件下的。如果采用风扇,那么这种风扇也必须能够承受十分恶劣的环境条件。例如必须能够防水、防潮、防尘,能够承受高低温的考验,等等…。而且它本身不能消耗很大的功率。

最近台湾Sunon公司推出全球最小、最薄、耗电量最低的“毫米科技风扇与鼓风扇MightyMini Fan &Blower。并用于各种功率的LED灯具。例如,应用于LED球泡灯,就可以突破9W的瓶颈限制而达到15W的水平。同时展示全新 “One-module”概念所设计的LED散热模块,将LED灯具散热模块化,一款散热模块可应用于多款LED灯具,简化客户端的设计流程,预计推出可散热7-15W、10-25W、25-40W几种功率水平。可应用于LED球灯、筒灯、MR16投射灯、LED轨道灯等各式LED应用产品的散热。

十. 结束语

目前LED的发光效率还是比较低,从而引起结温升高,寿命降低。为了降低结温以提高寿命就必须十分重视散热的问题。LED的散热设计必须从芯片开始一直到整个散热器,每一个环节都要给于充分的注意。任何一个环节设计不当都会引起严重的散热问题。过去的LED路灯在长期工作中的大量失效,一半以上是散热设计欠缺所引起,另一半是电源失效所引起。所以对散热的设计必须给以充分的重视。

随着LED的光效逐年提高,它的发热问题也会逐渐降低。相信总有一天我们会看到不需要散热器的LED灯具的出现!

上一篇:针对不同应用的LED封装支架的选材要求

下一篇:LED照明设计基础知识-安森美培训资料

推荐阅读最新更新时间:2023-10-12 22:30

Vishay线上图书馆

- 选型-汽车级表面贴装和通孔超快整流器

- 你知道吗?DC-LINK电容在高湿条件下具有高度稳定性

- microBUCK和microBRICK直流/直流稳压器解决方案

- SOP-4小型封装光伏MOSFET驱动器VOMDA1271

- 使用薄膜、大功率、背接触式电阻的优势

- SQJQ140E车规级N沟道40V MOSFET

开关电源理论及设计 (周洁敏)

开关电源理论及设计 (周洁敏) Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号