在茶叶、药品、味精、白糖等颗粒状产品的包装现场,需要精确、操作简便的称重装置和快速、可靠的给料机构。可利用单片机控制技术设计自动称重系统,实现物料的实时称重与定量输送,从而克服传统机械称重设备精度低、操作复杂、需人工送料等缺点,对提高产品整体的包装效率起到关键性作用。本文介绍了基于Crystal公司的高精度24位串行A/D转换CS5532的自动称重系统设计。配合电磁振动器构成的振动传送机构,以及点阵型液晶显示模块,可达到简便易用、自动定量的目的。

1 系统原理

系统原理框图如图1所示。称重传感器和A/D转换器,负责采集物料重量的实时数据;双向晶闸管和电磁振动器,为物料的移动送料提供动力;过零点检测电路负责检测交流电的过零点,为晶闸管的触发提供同步点;LCD液晶显示和按键可方便用户的操作与观察;闸门电机和闸门,用于释放在物料槽中达到设定重量的物料。

首先,操作者设置称重定值、送料速度等,并启动系统。接着,电磁振动器在单片机的控制下做规律性振动,把物料从给料通道送往物料槽。与此同时,A/D转换器不断地检测称重传感器的输出,转换成数字量,并传送给单片机处理。经过数字滤波、标度变换后,一方面在LCD模块显示出瞬时物重,另一方面进行称重比较判断,根据一定算法控制电磁振动器的振幅。当达到设定值时,停止送料,并检测红外传感器的信号,打开闸门释放物料,从而实现自动称重。

2 系统硬件设计

2.1 传感器与数据采集

本系统采用的传感器为台湾Mavin公司的高精度NBA系列铝合金单点式称重传感器,为电阻应变式传感器。根据电阻应变式传感器的原理,四片应变片构成全桥桥路,在电桥供电端施加恒定的直流电压,则电桥输出端的电压将与其上所承受的压力成正比,由此可根据输出电压的不同来测量重量。

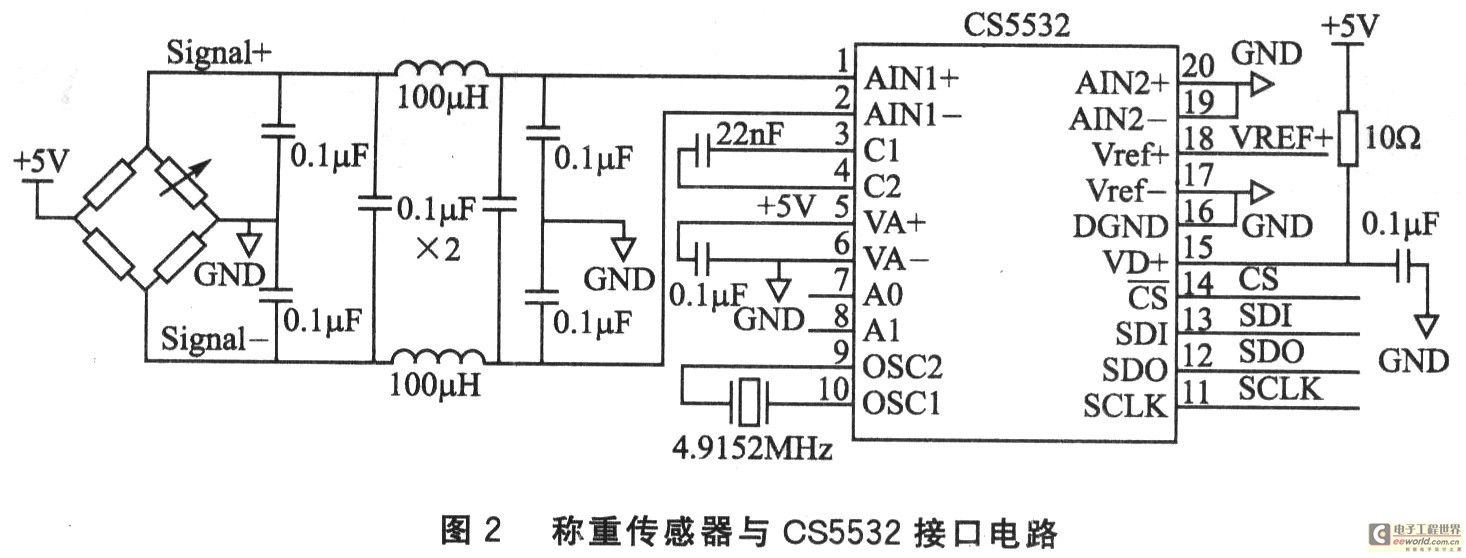

该传感器量程为3 kg,灵敏度为2 mV/V,精度为0.02%F.S.。当采用5 V电源供电时,满量程输出为10mV,最小分辨力为2μV。为采集如此微弱的信号,需设计好信号调理电路,并且对A/D转换器提出严格的要求。图2为称重传感器与CS5532的接口电路。传感器的输出信号经过滤波电路,消除信号中的串模、共模干扰以及高频干扰信号后进入A/D转换器。

为了满足小信号测量精度要求,在ADC方面本系统采用的A/D转换器CS5532为Crystal公司的高精度24位串行A/D转换器。它是高集成度的△-∑模/数转换器,由于运用了电荷平衡技术,其性能可以达到24位。该系列ADC非常适合测量称重仪表、过程控制、科学和医疗等应用领域的单/双极性小信号。

芯片内部有一个极低噪声的斩波稳定仪表放大器,其增益可选择为2n(n=O~6),扩大了信号输入范围,允许小信号的输入,提高了系统的动态特性。其在50 Hz的共模抑制比典型值可达120 dB,这对从高共模电压中检测出微弱的差分电压信号是十分有利的。内部还有一个4阶的△一∑调制器,其后跟随一个数字滤波器,能提供10种可供选择的输出字速率。ADC内部还有一个与SPI兼容的三线串行接口。另外,利用CS5532内部的校准系统(包括自校准和系统校准),可设置ADC传递函数的零点以及增益斜率,从而消除系统通道的失调和增益误差。

2.2 电磁振动器机械结构与工作原理

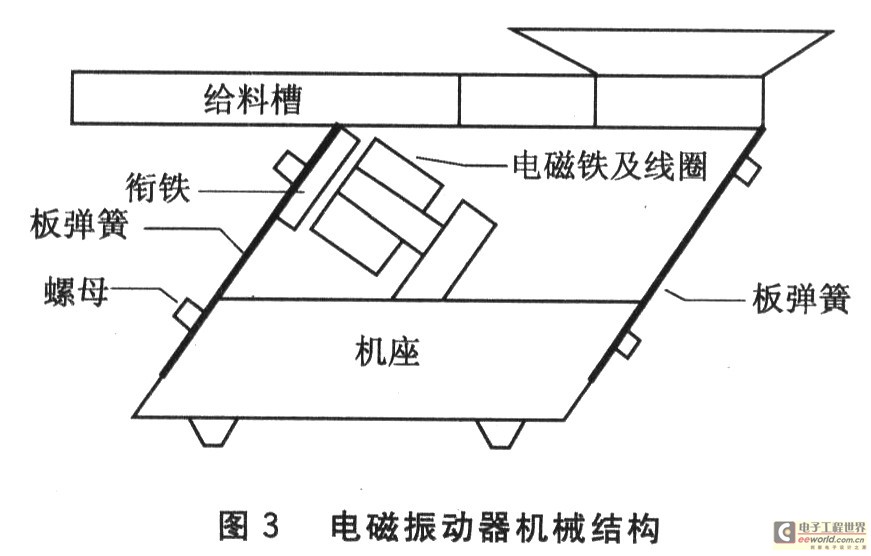

如图3所示,电磁振动器的机械结构主要包括衔铁、电磁铁及线圈、板弹簧、给料槽以及机座等部分。给料槽的往复运动是依靠电磁振动器的电磁铁和衔铁之间的脉冲吸引力F的产生与消失实现的。

如图4所示,通过移相触发的方式调节双向晶闸管的控制角α,即调节双向晶闸管的触发时刻t1和t2,可改变激振线圈中的平均供电电压,进而改变电磁铁和衔铁之间吸引力F的大小,从而调节给料槽往复运动的振幅。

2.3 过零点检测电路

为了实现移相触发控制,设计了过零点检测电路。如图5所示,经降压后的交流电经过电压比较器LM393,以及光耦合器TLP521的隔离、反相器74HCl4D的整形后,在INTO、INT1分别输出用于单片机外中断O、1的脉冲信号。这样,在交流电每一周期的正负半周期,都可以产生脉冲信号以引起单片机的外中断。单片机进入中断后,在服务程序中根据控制角的需要设定定时器的计数值,并立即启动定时器。定时器计数溢出中断后,将在其中断服务中对双向晶闸管的门极施加触发脉冲,触发其导通。

2.4 液晶显示模块

本系统采用ACM一12232G作为液晶显示模块,由2片SED1520芯片作为显示驱动器。SED1520显示驱动器是一种点阵图形式液晶驱动器,可与8位单片机直接相连,使用方便。SED1520内置2 560位显示RAM,具有16个行驱动口和61个列驱动口,驱动占空比可为1/16或1/32。显示RAM共32行,分为4页,每页8行。

3 系统软件设计

3.1 主程序流程

当按键启动系统后,系统进入运行态。系统开始进行振动送料、A/D采样、数字滤波、标度变换以及比较判断等工作。当物料达到设定值SV时,系统进入暂停态。此刻等待释放信号(如红外传感器开关信号),释放物料后,系统自动进入运行态,继续送料。当由于物料槽中物料不足、系统计时到后,进入人工态,此刻需人工按键释放不足物料。当系统处于停止态时,需定时地保存改变的参数。LCD实时刷新当前的状态和各项参数。

3.2 CS5532模/数转换程序

CS5532在启动时有20 ms的延迟,所以要在其启动20 ms后再对其进行初始化。CS5532没有加电复位功能,首先需要人工通过ADC串口发送初始化序列,即15个SYNCl(0xFF)命令字节和1个SYNCO(0xFE)命令字节,使ADC串口进入命令模式;接着通过设置配置寄存器的RS位,实现系统复位。系统复位后,需配置电压参考模式VRS位,初始化通道设置寄存器(CSR),设置是否进行校准。完成以上工作后,即可进行转换。CS5532初始化过程如图7所示。

CS5532有单次转换和连续转换2种模式。本系统A/D转换采用连续模式。一旦发送连续转换命令后,当转换完成SDO=O时,与单次转换相同,需要采用40个SCLK清标志和读结果,但是当前8个SCLK为0时,转换器将在此转换模式下用同一个CSR对所选通道继续执行转换,而不必再次发送转换命令。同时,该模式下的转换结果可以不去读取,没有读出的转换结果将被新的转换结果取代。欲退出该模式,只要使前8个SCLK为1,并读最后一次转换结果。

正如前面所述,CS5532有多种输出字速率和放大增益可供选择。不同的字速率与增益的结合,将导致其RMS噪声、无噪声分辨率以及内部数字滤波器特性的差异。应根据实际情况选择合适的组合。本系统中,CS5532对通道1进行A/D转换。选择连续转换的方式,增益设置为32,并设置配置寄存器中的FRS位为l,使得字速率和相应滤波特性乘以系数5/6,选择字速率为50Hz,利于除去工频干扰。

3.3 液晶显示程序

对液晶模块的驱动实际上就是对其控制芯片SED1520的读/写操作。SED1520可读可写,但本系统中只用到写命令,所以直接把R/W引脚接地。SEDl520共有13种指令,包括初始化时需要用到的复位、占空比设置、显示开/关,以及常用的设置列地址、设置页地址、写数据等。液晶显示的程序流程如图8所示。

4 抗干扰设计

为了保证A/D采样的精确性,系统抗干扰性设计方面需要注意A/D采样模块的电路设计以及电磁兼容性设计。在电路设计方面,除了设计好信号调理电路,还需要注意CS5532的参考电压以及称重传感器的供电电压的稳定性。电压的稳定性直接影响着A/D测量值的精确性。本系统采用单独一套5 V电源供给CS5532以及西称重传感器,同时CS5532的参考电压由LM336—2.5输出提供稳定的2.5 V;而CS5532与单片机之间的通信用光耦合器进行隔离,进一步消除单片机系统对采样模块的影响。

在电磁兼容性方面,系统在运行期间,考虑到电磁振动器线圈产生的电磁场会对A/D采样有影响,应给A/D采样模块增加屏蔽体以进行磁场屏蔽。磁场屏蔽是指抑制噪声源和敏感设备之间由于磁场耦合所产生的干扰。磁场屏蔽是把磁力线封闭在屏蔽体内,从而阻挡内部磁场向外扩散或外界磁场干扰进入。

结 语

采用高精度24位A/D转换芯片CS5532可实现传感器微弱信号的采集与转换,提高了系统的精度;采用单片机控制双向晶闸管的导通,从而控制电磁振动器的振动,实现了物料的自动输送;采用液晶显示器作为显示界面,实现了良好的人机操作界面。本系统实现了定量称重、自动给料的功能,硬件结构简单、操作简便、通用性强。应用于实际产品中,提高了工作效率,体现了良好的技术效果,具有良好的应用前景。

主程序流程如图6所示。当系统上电,完成单片机、外围芯片、各种参数的初始化后,即进入主循环。在主循环中,由定时器1定时扫描键盘,当扫描到有按键按下时,有标志位产生,即进入键值计算并执行相应的处理。

上一篇:NPXI智能传感器的TPMS系统设计

下一篇:用梯度均值法提高LPC2138的模/数转换器的分辨率

推荐阅读最新更新时间:2024-03-30 22:22

- Microchip最新SAM 以及 PIC32单片机软件开发平台-- MPLAB® Harmony V3介绍 ”

- 赢京东卡 室内空气隐患大作战——英飞凌XENSIV™PAS CO2传感器

- 【EEWORLD第三十二届】2011年11月社区明星人物揭晓!

- 有奖调查:ST MEMS 传感器论坛用户问卷调查,参与有惊喜

- 直击富士通在线展会,答题赢好礼

- ELEXCON 2022 深圳国际电子展11月6日(新档期)开幕,速领门票!更有N重好礼等你拿!

- 【EEWORLD第三十届】2011年09月社区明星人物揭晓!

- 【已结束】 电感应用知识分享|MPS 有奖直播

- 【答题有奖】Altera Cyclone V 开发板全体验之初识 & 评估Cyclone V !

智能仪器设计基础 (王祁)

智能仪器设计基础 (王祁) Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号