自从日产汽车社长兼CEO卡洛斯·戈恩(Carlos Ghosn)宣布将以年产5万量这一史无前例的规模量产电动汽车(EV)以来,已经过去约1年零8个月了。现在,日产终于开始实现这一目标。

2011年1月,日产汽车面向新闻媒体公开了生产EV“LEAF(中国名:聆风)”的追浜工厂(神奈川县)。据该公司生产业务本部生产工厂的常务执行董事酒井寿治介绍,2011年1月以月产2000辆的规模生产,预计2011年“3月将达到(实现年产5万辆的)月产4000多辆”的规模。今后计划在美国和英国的工厂中也利用该生产技术,2012年将产量扩大至年产20万辆。

同线生产EV和汽油车

LEAF的开发始于2007年秋季前后。也就是说,日产只用了约3年的时间就构筑起了年产5万辆规模的量产体制。这对于从零开发不同于汽油车的车辆来说,LEAF所用的时间格外短。LEAF生产方面的最大特点是,采用与汽油车在同一生产线上生产EV的“混流生产”。要想在短时间内实现年产EV5万辆的目标,日产明白捷径就是采用现有车辆的生产工序。“前提是混流生产要从(设计)初期阶段就开始”(酒井)。

在追浜工厂,除了LEAF外,同一生产线上还生产汽油车“CUBE”、“JUKE”和“NOTE”。作业时间(Takt Time)为1分钟。也就是说,以1分钟1辆的速度完成车辆生产。据介绍,生产线上按每隔5~6辆汽油车之后制造1辆LEAF的比例进行混流生产。

混流生产是汽车生产中常用的方法。不过,EV的构造与汽油车大不相同。那么日产汽车是如何克服这种差异实现混流生产的呢?

酒井介绍说,车辆的组装工序“说不容易也容易”注1)。组装LEAF所需的作业步骤与相同级别的汽油车相比,“少了10~20%”(酒井)。主要是因为,组装LEAF时不需要复杂的发动机关联作业步骤。

而且,日产汽车从设计阶段开始就“彻底考虑”(酒井)LEAF的可生产性。汽油车的混流生产通过分装件(模块)实现,即使不同车型的部件存在差异,组装作业也基本相同。其实,LEAF的很多部件都是按照汽油车的分装件设计的。

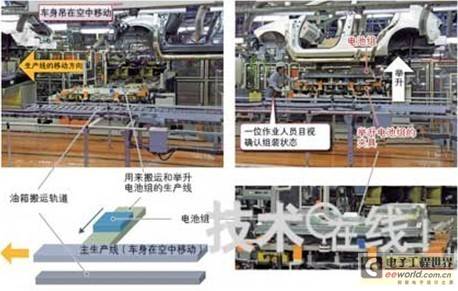

尤其是在马达和逆变器等的组装工序中,更能体现出这样做的好处(图1)。这一工序相当于汽油车的发动机组装工序。车体在空中吊挂着输送过来,与车体同步被运载过来的是转载有马达、逆变器以及车轮周围部件等的分装件夹具。组装时,两名作业人员分别在左右操作夹具的升降,使车体和分装件的安装点相互吻合。之后,两名作业人员分别在3个位置用螺钉进行固定。该作业与安装JUKE的发动机时基本相同。

当然,并不是所有工序都这么顺利。与油箱相同的工序进行组装的电池组工序,就进行了大幅变更。因为油箱与电池组在形状和重量方面大不相同。

| 图2:电池组安装时已经充过电 电池组采用与油箱相同的工序安装。由于电池组较重,与主生产线交替新设了电池组搬运用生产线。电池组提前充满60%左右的电力后再运送到生产线上。60%左右能够到达自行驶距离最长的目的地。电池单元和模块在位于座间事业所(神奈川县)的日产与NEC集团的合资公司AESC制造。然后搬运到追浜工厂组成电池组。之所以分开制造,是因为还计划向其他公司供应电池模块。 |

电池组占据车辆地板下方的大部分空间,与油箱相比,不但体积大很多,重量也达200kg以上。因此,日产设置了与主生产线交汇的电池组搬运生产线,新开发了用于举升电池组的可升降夹具。由于增加了电池搬运生产线,所以主生产线有所延长。

电池还存在充电需要花费时间的课题。据日产汽车介绍,作为检查和驶达销售店的自行驶用途,生产时需要充满60%左右的电力。但如果在主生产线上充电,作业时间就无法在一分钟内完成。因此,只好提前充好电后再搬运到主生产线上。这样一来,就增加了搬运充电状态电池组的作业人员触电的危险性。因此,日产为电池组“配备了断电开关,在最终工序前才打开开关”(酒井)。(记者:清水 直茂)

上一篇:FCT Assembly首次推出根源分析服务

下一篇:CSA集团欧洲新总部选址德国法兰克福

- 热门资源推荐

- 热门放大器推荐

Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用 LMV854MTX

LMV854MTX

京公网安备 11010802033920号

京公网安备 11010802033920号