在各种测试架构中,LXI系统具有很好的灵活性,GPIB设备非常普及,PXI系统速度较快,因此,现在的测试工程师在为其应用寻找最佳解决方案时必须在多项性能因素之间进行权衡分析。混合测试系统能够根据应用的需求,将多种通信接口集成在一个系统之中。分布式编程和并行执行是实现系统集成的关键。吉时利的混合测试系统集成了多种支持不同工业标准协议的仪器,包括PXI、LXI和GPIB,融合了具有测试脚本处理功能的“智能”仪器、嵌入式编程技术以及支持分布式编程和并行执行的列表模式,对测试成本和测试开发时间进行优化。

基于TSP功能和“智能”仪器的分布式编程

分布式编程是指定一个系统内的不同微处理器处理专门的任务。在混合测试系统中,它是指用一台PC机处理图形数据显示或组织连接,而用其他硬件专门实现数据采集和测试算法。“智能”仪器是专为在一个系统内处理分布式任务而设计的。它通常具有支持板级判断的功能,例如pass/fail测试、特殊功能、循环处理、装箱操作等。吉时利的TSPTM(测试脚本处理器)技术支持单个仪器存储并执行独立的测试程序,其采集、分析和提交结果的方式都独立于总的测试系统控制器。

这种技术使得系统的测试速度比那些使用传统测试方法的系统快得多。

用户可以在一系列由仪器控制的测试操作中调用这一功能。当所有的测试完成之后,测试仪器分析数据并设置用于控制机械手接口的数字I/O引脚。用户还可以通过简单的编程,向系统控制器发送pass/fail位,以及可选的数据报告。使用TSP技术相比需要计算机控制的前一代测试仪器,测试速度大概提高了10倍。

基于TSP的测试仪仅仅是吉时利提供的多种单系统分布式处理简捷测试方法中的一种。例如,PXI系统采用一台专用的PC机控制一组模块。这台PC机(即PXI控制器)能够执行用多种编程语言编写的程序,这些程序能够控制PXI模块以及通过GPIB总线与系统相连的多个仪器子系统。通过数字I/O或通信模块,控制器能够触发其他测试子系统或与其他测试子系统通信,包括那些支持TSP功能的仪器构成的子系统。PXI控制器是一台完整的基于Windows的PC机,可以作为主测试控制器处理数据以及处理多个子系统的测试结果。

吉时利的2810型射频矢量频谱分析仪和2910型射频矢量信号发生器是“智能”仪器的例子。这些基于LXI架构的仪器具有列表模式功能,能够通过一条命令启动一系列测量操作。这种分布式处理技术非常适合于在一个测试序列中实现测量操作和数据处理的批处理;同时不同测量操作之间所需的仪器重构时间也达到了最小。

混合测试子系统中的并行执行

显然,分布式编程技术利用一台测试仪器独立执行测试操作,能够减少测试时间,但是当测试涉及多组仪器,仪器之间必须通过测试程序协同工作时,如何减少测试时间就面临着新的挑战。对于很多高级的测试系统而言,构建能够执行独立测试操作的子系统是一项重要的功能。例如,对于同时需要直流和射频源与测量功能的某个RFIC测试来说,多台仪器(射频信号发生器、射频频谱分析仪和大量的SMU)必须密切配合才能实现这一测试序列。图1说明了这些测试仪器与RFIC之间的连接方式。

这种测试结构采用了两种方法来优化RFIC测试子系统的速度。第一,带TSP功能的SMU具有TSP-Link,它是一种触发同步和单元间的通信总线。TSP-Link可以用于构建真正可扩展的测试系统,对于大型多通道应用,各个测试仪器可以配置成主/从的工作方式(即一台仪器控制系统中的其他仪器)。对于上述RFIC测试,射频仪器没有TSP-Link功能,因此它们通过数字I/O触发功能与2602 SMU相连(参见图2)。这个子系统就包含了在一起工作的多个具有不同接口的测试仪器。

我们可以通过LXI配置射频仪器(2810和2910)。LXI(LAN eXtensions for Instrumentation)是一种用于通过以太网连接控制测试仪器的协议。这种子系统可以在测试之前进行配置,一旦启动测试过程之后,运行在SMU上的TSP脚本就支持所有四台仪器都参与测试操作,而不需要计算机的干预。然后数据可以通过基于LXI仪器的以太网链路或者通过带TSP功能的SMU的GPIB通道返回给系统控制器。

[page]

PXI架构是一种经典的子系统控制实例。通过嵌入式PC,我们可以控制多个数据采集与通信模块。在生产测试应用领域,PXI相比其他数据采集与控制系统具有多种优势:不拘一格的外观尺寸、极高的系统密度、高速通信能力和高级的触发功能。PXI触发总线能够在几十纳秒之内完成多个模块的协同控制。与其他子系统一样,PXI系统是线性执行代码的,但是通过触发机制,这种子系统可以与其他子系统并行工作。基于PXI架构子系统的另一个优势是与其他仪器之间便捷的通信功能。通过PXI-GPIB 模块和PXI控制器上的以太网连接,我们很容易将其他仪器与PXI子系统连接起来。

包含多个离散子系统(基于TSP或PXI架构,每个子系统运行自己的测试码)的测试平台使得测试工程师可以利用测试过程中固有的时间延迟,如预热时间、机械手操作时间、稳定时间和配置时间等。通过开发离散的子系统,可以对操作时间进行优化,以有效利用部件的测试时间。分布式编程的并行执行技术通过消除主程序线性执行通路中的这些时间延迟,大大缩短了测试时间。

开发时间与系统维护的优势

显然,模块化的系统开发策略,再结合测试系统的分布式编程技术,能够大大减少测试时间,有效降低测试系统的开发成本以及维护与升级成本。模块化、分布式子系统意味着每组仪器可以独立运行。这种方式通过限制每种测试的范围,降低了初始代码的开发与调试难度。模块化的开发策略能够最大限度地减少综合故障状态,以及将会增加大型测试系统开发复杂性的不可预见的交互工作。同样,还可以在不影响其他测试功能的前提下增加或删减某些测试功能,这对于测试平台设计发展迅速的场合,以及测试新的器件需要对测试程序频繁进行局部修改的领域是尤其重要的。

混合测试系统的实

例

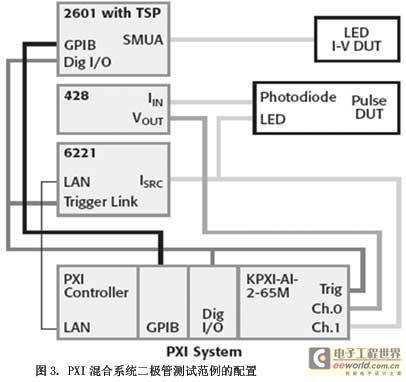

为了说明模块化、分布式编程以及并行测试执行技术的优势,我们构建了一个混合测试系统(如图3所示),用于测试红外发光二极管的I-V特性和发光特征。

待测器件

在这个测试实例中,使用了Vishay的TSHF5210型T-13/4高速红外发光二极管。在这个器件中,100mA电流下20ms的正向电流脉冲将会产生1.5V的正向电压,最高可达1.8V。为了测试信号传输情况,我们采用了与之配套的Vishay BPV23NF(L)红外光电二极管。

光电二极管脉冲响应测试

在测试DUT的发光特征时,将发光二极管安装在一个测试夹具上,选用能够在正确的频率范围内进行响应的光电二极管。实验中采用了一个快速电流源为发光二极管提供脉宽为10ms大小为10mA的脉冲电流。对于在脉冲起始点进行触发的大小为10ms的测试窗口,监测光电二极管的电流响应情况。为了通过测试,光电二极管必须记录大于100mA的峰值电流。

I-V特征测试

通过测试器件的正向电压、反向电压和漏电流确定它的I-V特征。

测试子系统的需求

光电二极管脉冲响应测试子系统需要多个极具挑战的功能:快速电流源、快速低电流测量和紧密触发功能。我们选择吉时利仪器公司的6221型AC/DC电流源提供所需的电流脉冲。本实验中所需的电流测量速度对于传统的皮可安培计来说太快了,因此我们选择吉时利428型电流放大器。该电流放大器与吉时利KPXI-AI-2-65M型数字转换器相连。这个实验所需的电流测量灵敏度、脉冲速度和数字转换带宽要求必须为这个应用开发一套混合测试子系统。之所以选择一台PXI数字转换器而不是一个单独的示波器,是因为它还具有通过嵌入式VIA控制器实现子系统编程控制的优势。

对于I-V特征测试子系统,需要采用一个SMU来实现所有的源与测量功能。为了缩短测试时间,选择了吉时利2601型系统数字源表,利用这台支持TSP功能的仪器执行所有的I-V特征测试工作,并向系统控制器报告pass/fail信号。

由于我们从主控制器上去掉了编程功能,所以可以使用PXI控制器执行光电二极管脉冲响应测试子系统的程序,同时也将PXI控制器用作总体系统控制器,以节省测试机架内的空间。我们还在PXI机架上增加了一个数字I/O模块,用于触发SMU测试并采集SMU的pass/fail读数;并增加一个PXI-GPIB接口,用于在系统重启的时候预加载TSP代码。

结束语

为了说明开发混合测试系统的好处,我们在两种不同的配置结构下,对上述实例应用中的I-V特征测试与脉冲响应子系统测试进行了时间统计。首先,不使用分布式测试方法(配置1),直接从PXI控制器执行所有的测试。然后,并行执行经过优化的测试(配置2)。时间统计结果如表1所示。

良好的系统设计能够提供优化测试平台满足应用变化需求所需的灵活性。对于很多应用来说,分布式编程和并行执行是能够大大缩短测试时间降低开发成本的系统设计技术。将这种模块化的系统开发策略与合适的测试仪器结合起来,能够构建出速度快成本低的生产测试系统。

上一篇:基于ADLINK的IC半自动测试系统

下一篇:单片机系统存储器的测试方法研究

推荐阅读最新更新时间:2024-03-30 22:29

深度学习高手笔记 (刘岩)

深度学习高手笔记 (刘岩) Verilog HDL数字集成电路设计原理与应用

Verilog HDL数字集成电路设计原理与应用

京公网安备 11010802033920号

京公网安备 11010802033920号