根据超高效设备和器具部署计划(Super-efficient Equipment and Appliance Deployment,SEAD),全球家庭耗电量当中有3~8%是由电视产生的。幸而,劳伦斯柏克莱国家实验室 (Lawrence Berkeley National Laboratory)的一项分析报告指出,技术改进,如更具效率的LED驱动,将在未来的日子大幅减低电视机的用电量。

毫无疑问,使用LED背光的LCD技术是唯一可行的方法,有助于厂商达到政府要求的能源效益目标。等离子电视的缺点在于每个像素都是活跃的光发射体,能耗直接取决于像素数量的多少,两者成正比关系。在相同分辨率和亮度下,高清等离子电视的平均能耗是LCD液晶显示器的2至3倍。近期有报导指出,备受吹捧的OLED技术也许未能如愿在短期内上市。事实上,这种大屏幕技术要求大量的投资,使市场却步。另一方面,若大型显示屏幕采用目前先进的TFT-LCD技术,以及配备局部调光功能的智能型LED背光技术,能耗和画面质量堪与OLED技术相提并论,但成本却要低得多。

然而,现在的LCD电视即使采用了LED背光技术,仍难以符合未来几年的能耗目标。不过新的LED驱动电路设计技术可保证显著的节能效果,大大有助于电视制造商满足严格的功耗要求。

不断变化的电视能耗标准

“能源之星”等电视能耗标准早于2008年面世,且每年都进一步降低电视的用电量限制。随着新标准规定任何尺寸的屏幕最多也只能耗用85W,大尺寸屏幕电须面对更为严苛的设计挑战。

“能源之星”这项厂商自发跟从的标准极具影响力,但并不是唯一的规范。例如,美国加州的能源委员会便发布了自己的标准,要求不但比“能源之星”更高,甚至禁止未达到相关能源效益标准的电视在加州销售。在欧洲,多年前已有欧盟能源卷标法例,方便用户直接比较不同家庭电器的能耗,以作为选购的凭据。有关法例目前已对电视、洗衣机、干衣机,以及汽车和车胎强制执行。

LED背光的操作

LED背光灯的能源会耗掉LCD电视电源系统的30%到70%电力。因此,背光灯电源电路的效率改善能大大提升整个系统的能源效率。与很多电源系统的惯常设计一样,许多小的能耗改善结合在一起,就可以大幅节省能源消耗。

实施LED背光照明有两种方法(如图1)。在间接或侧光式背光照明中,LED被安置在屏幕边缘,由导光板在屏幕上产生均匀的光线。这种设计能够在最大60吋的电视显示屏上提供非常好的光学均匀性,且背光灯单元的厚度仅为5至10mm。

在直光式照明系统中,LED灯直接布置在LCD背后,实现低能耗、高散热的设计,并带来卓越的扩展性,原则上对屏幕尺寸也没有限制。这种面板较侧光式照明方案厚一些,但若使用最新的配光技术,显示屏的厚度亦可以只有8mm。直光式照明的重要优点在于它能实现精确的局部调光,从而降低能耗及提高动态对比度,使最新的电视设计质量可媲美OLED产品。

图1 LCD电视有两种LED背光照明设计选择

LED背光照明系统架构选择

适当的LED背光驱动器系统架构能发挥最大的节能潜力,还可显著提升画面质量。同时,设计人员也追求局部控制LED灯串与最低物料清单(BOM) 成本之间的最佳平衡。

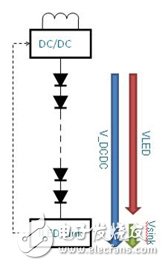

单串联和单DC-DC转换器

开关模式电源(SMPS)用来为串联的背光灯LED灯组提供电压。设计包含了电流源以调节通过LED灯串的电流。为了把功率损耗降到最低,在ILED源的电压需要比额定电压稍微高一点,以确保LED接收到指定电流(见图2) 。

图2 单串联单DC-DC转换器背光灯系统架构

通常采用的设计方法是在ILED 源与SMPS之间使用反馈回路,以调节SMPS的输出电压。这种反馈回路必须容许两个LED之间的正向电压(Vf)可以改变。白光LED的典型Vf约为3.2V,但每个LED的Vf 可以有多达±200mV的落差。因此,以一串有10个LED的灯串来说,VLE的总电压介乎30V至34V。DC-DC转换器所需的电压为:VDC-DC = VLED + VSINK;VLED = n*Vf(LED)。其中,VSINK的电压为0.5V,所以ILED源必须将VDC-DC稳定在30.5V至34.5V之间,视乎实际的LED正向电压。

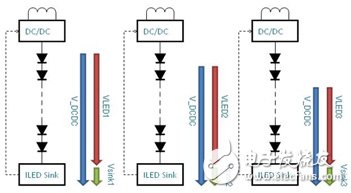

多串行电路和多DC-DC转换器

通常采用单串联LED灯组并不足够,因为随着串联的LED数量增加,所需的输出电压也会增加。当设计超过一定的VOUT/VIN电压比率,SMPS的效率就会急剧下降。LED背光灯设计人员因此需要使用多个串行电路,从而避免SMPS的输出电压过高。

最简单的方法便是在每个串联灯组复制单串联单DC-DC转换器拓扑(见图3)。这样做可以提高效率,因为每个串行电路的电压是分开调节的。然而,每个串行电路都需要本身的DC-DC控制器、MOSFET、线圈、二极管和输出电容,使高昂的成本成了这种设计的缺点。为了节省所需的物料成本,设计人员可以减少LED的通道数量,改为使用长串联设计把多个LED放在一起。但是,这就会影响系统的局部调光功能,而这却是另一个重要的节能技术所在。因此,反复权衡,这种拓扑结构不见特别有吸引力。

图3 每个LED串行电路都包含独立DC-DC转换器的设计非常昂贵

采用单DC-DC转换器的多串行电路

为了减少物料清单的成本,一种更彻底的方法是采用单DC-DC转换器的多串行电路拓扑(见图4)。该方法的缺点是SMPS电压必须调节到略高于包含最高正向电压的串联LED电压,换言之,工作电压将会高于包含最低正向电压的串联LED额定电压。这意味着ILED 源电流必须耗散灯串这些多余的电量,结果产生了必须从电路板中去除的热量,也导致了功率效率的降低。

图4 采用单个DC-DC转换器服务多个LED串行电路,使SMPS电压未被充分利用

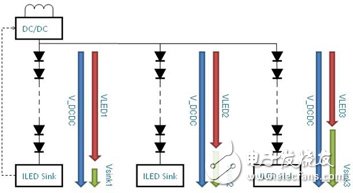

多串行电路混合架构

该架构提供效率和物料成本之间的最佳平衡。它结合了上文提到的多串行电路和多DC-DC转换器两者的架构元素。这种混合架构(如图5)利用多个DC-DC转换器为多个LED串行电路组合提供电压。

图5 混合架构使物料成本及效率达致更佳平衡

该方案能提供最好的整体能源效率,因为它汇聚了直光式系统的局部调光优势与出色的DC-DC输出电压稳压效能。与高效率的多串联多DC-DC转换器架构相比,也大大节省了物料成本。

调节电流以满足LED的特性要求

LED的制造流程会导致不同的LED在亮度和色温上出现广泛的变化。因此,为方便用户,白光LED制造商会根据不同的颜色、亮度和正向电压对产品进行分组,将表现近似的产品归为一类。不过,制造商对亮度和色温的规格说明仅在特定的标准操作条件下才有效。这表示LED电流必须设定为数据表中所列的额定电流,方能产生指定的标准亮度和色彩。

基于同一理由,调光和亮度控制也只能透过数字PWM控制信号,启动(额定电流)或关断(零电流)任意单个LED的电流来执行。在模拟调光中,LED会在特定额定电流以外操作,产生无法接受的色温改变以及LED之间不良的亮度匹配(如图6)。

图6 相同类别的LED在额定电流下可保证亮度一致(这个例子中电流为20mA)

电流源特性

随着LED需要完美调节的恒流电源,LED驱动器的首要作用是在启动开关时将电流设置为额定值,而当关闭开关时则确保电流为0A。因此,对准确调节电流轻足轻重的反馈回路电流便需要极其精确的电流源(见图7)。

虽然电流源的设计有许多种,但电视背光的精准要求(电流调节精度误差小于0.5%) 迫使系统采用精确的运算放大器来设定ILED电流,毋须理会ILED电压。但在背光驱动器应用中,即使是在电流源的电压变得非常低的时候仍要维持电流调节的准确性,使该任务变得难以实现。

然而,奥地利微电子公司特别设计的4代超精准电流源LED驱动器系列,包括AS369x、AS381x、AS382x和AS385x,却可以满足这种应用的严苛要求。这些器件还包含偏移补偿运算放大器。电流源驱动器需要最低的漏极电压(VDS(sat)),以确保饱和区域内电流源晶体管的准确性和正常操作。饱和区域的输出电流主要受闸极源电压控制。

若要使电流源的运作达到更高效率,VSET和VDS的压降处于低水平是非常重要的。配备运算放大器的LED驱动器包括了内置偏移补偿功能,这能将VSET维持在125至250mV的低水平。系统同时为高于VDS(sat)的VDS提供150mV的额外电压差,将使电流源可达到共约400mV的压降。由8个LED构成的串行电路(Vf = 8 x 3.2 = 25.6V),其ISINK的电流耗损约为1.5%。如果奥地利微电子的背光LED驱动器没有包含偏移补偿功能,VSET值将会更高,引起电流源更高的能源耗损。

图7 不同的电流源设计:精确的电流源必须使用高精度且含偏移补偿功能的运算放大器

反馈调节优化功率

如上文所述,从LED驱动器到SMPS的反馈回路使漏电压处于所需的最低值。输出电流源既可用简单且明确的电流输出驱动器和外部电容器(见图8中左图)来部署,也可以使用数字控制电路设定启动/释放次数,并借助数字—模拟转换器(IDAC) 来控制电流输出(见图8中右图)。

图8 建立到SMPS反馈回路的两种方法

这两种方法都具有较高的效率,可以配合各种含电压反馈的SMPS运作,并可以透过用反馈线路把多个驱动器连接至同一个SMPS,以符合混合架构系统的要求。

然而,第二种数字实施方法拥有独特的优势。除了不用输出电容器,数字电路还让设计人员自由定义反馈系统的启动和衰减次数。选用含衰减潜伏期及衰减速度相对较慢的快速启动时间,将能改善显示器的表现。这种优势尤见于需要迅速改变亮度的情况。快速启动消除了屏幕从暗至全亮过程中可感知的亮度瑕疵。图8中的模拟方案在短暂的暗框(dark frame)期间逐渐调暗LED的亮度输出,结果在下一轮亮框(bright frame )之前造成显眼的延迟。

这对电视观众来说是一种明显的干扰,因为电影和其他视频内容均是由一帧到另一帧的动态画面构成。不过,数字调节电路却能透过在衰变指令中插入成百上千毫秒的延迟来消除这些瑕疵。这意味着,当变亮过程被一系列短暂的变暗过程打断,第二个变亮过程将从全亮开始。这是因为驱动器自动延迟了电压的斜降。奥地利微电子旗下产品已提供了可实现衰减延迟的数字反馈算法。

另一个整合到LED驱动器IC的实用功能是快速串行外设接口(SPI) 。在直光式电视中,LED组成大量相对较短的串行电路,使面板上的细小部分也能够实现调光以节约能源。在通常情况下,这种组合包含256条信道,以16x16矩阵排列,每个LED均由PWM独立配置。可是,产生256个具备可变PWM宽度和延迟的PWM信号对最快的微控制器来说,都依然是极其巨大的处理任务。

因此,这些背光系统在LED驱动器IC中加入了局部PWM产生器。这就可以用简单的SPI数据传输来设定亮度。在多驱动器IC架构中(例如由16个16通道IC构成的256通道架构) ,LED通道可以由菊链SPI信号方式进行配置,传输用于VSYNC框架至前一个框架的数据。

在这种组合下,通过SPI进行数据传输在400Hz 帧速率下可以达到20Mb/秒的速度,或50kb/帧。有了能够弥补局部PWM发生器延时、高峰和时段的延迟功能,该传输速度足以实现各处的实际帧同步调光。因此,理想的局部调光效果能以最低的微控制器成本得以实现。

侧光式系统的智能型调光

该局部调光技术仅适用于直光式照明系统,但侧光式照明仍可有一定程度的智能式调光功能,特别是PWM调光功能可在白光LED色温保持不变的情况下,调整亮度。在该方案中,侧光照明所用的LED并非永久设定在特定的亮度值,而是可以凭借脉冲宽度的变化动态改变亮度。

另一种节省能源的技术是动态亮度调节(DLS) 。有了这种技术,LCD显示器的白电平/亮度水平便可在特定场景中调高,从而减少背光LED的电源输出。

此外,还可以使用环境光源传感器来减少能耗。如果看电视时周遭环境较暗,背光灯亮度就可以减弱(见图9) 。

图9 采用智能型LED驱动器和智能型环境光源传感器的节能方法

其实电视制造商也正在探索更先进的方法。比如,显示器开始加入镜头,使消费者可以在电视上使用Skype之类的视频电话功能。这些镜头也可以用来检测是否有人在看电视,如果房间里根本没有人在看电视,背光灯的亮度就可调校到最低水平。

还有,度身订制的能源使用模式也将得以实现。虽然你可能爱在弱背光亮度的节能模式下看电视,但其他人或许更喜欢在全亮度下看电视。

总括而言,现有的先进LED驱动技术可透过提升效率达致节能。随着日趋严格的法规不断收紧对新电视最大能耗的限制,这将有助于电视制造商面对新挑战。

上一篇:浅谈大功率LED及其应用

下一篇:LED市场日益红火,企业该如何迎接

推荐阅读最新更新时间:2023-10-12 20:55

- 微灵医疗李骁健:脑机接口技术正在开启意识与AI融合的新纪元

- USB Type-C® 和 USB Power Delivery:专为扩展功率范围和电池供电型系统而设计

- 景昱医疗耿东:脑机接口DBS治疗技术已实现国产替代

- 首都医科大学王长明:针对癫痫的数字疗法已进入使用阶段

- 非常见问题解答第223期:如何在没有软启动方程的情况下测量和确定软启动时序?

- 兆易创新GD25/55全系列车规级SPI NOR Flash荣获ISO 26262 ASIL D功能安全认证证书

- 新型IsoVu™ 隔离电流探头:为电流测量带来全新维度

- 英飞凌推出简化电机控制开发的ModusToolbox™电机套件

- 意法半导体IO-Link执行器电路板为工业监控和设备厂商带来一站式参考设计

- Melexis采用无磁芯技术缩小电流感测装置尺寸

开关电源维修从入门到精通 第3版 (刘建清)

开关电源维修从入门到精通 第3版 (刘建清) Arduino高级开发权威指南(原书第2版)

Arduino高级开发权威指南(原书第2版)

京公网安备 11010802033920号

京公网安备 11010802033920号